机器视觉的图像识别,就是利用机器人对图像进行分析、处理,从而实现不同的目标。工业质量问题研究大多数是需要一对一分析,在这里我们只能浅尝辄止的介绍自动质检。解决实际问题要具体分析选择合适的识别方法。

自动化质检在现代工业自动化生产中可以有效的降低质量检测的成本,并增加质检质量和速度,与人类视觉相比,机器视觉优势明显

1)精确度高:机器视觉自动化质检可显著提高灰度级,同时可观测微米级的目标;

2)速度快:机器可以按照指定频率进行质检,甚至可达微秒级别;

3)稳定性高:人工质检质量很大程度上依赖于质检员的业务水平和个人工作状态,避免漏检错检。

4)信息存储:机器视觉检测的结果无论是产品状态还是检测结果描述都可以轻松的自动保存归档,为下一步分析工作做好数据准备。

常见的外观质量问题有:

产品表面缺陷:划伤、划痕、辊印、凹坑、粗糙、波纹

非金属产品表面的夹杂、破损、污点

装配质量检测:零件装配完整性检测,装配尺寸精度检测,位置/角度测量

打印检测:打印不全、打印歪斜、边缘不清晰

这些问题归结起来主要:

判断目标是否存在计划外边缘特征:比如额外的纹理,额外的凹痕。

判断计划内的特征匹配,比如Brute-Force,FLANN

大多数特征检测算法都会涉及图像的角点、边和斑点的识别。最常用的特征检测和提取算法有:

用于检测角点:Harris, FAST

用于检测斑点: SIFT(Blob), SURF,BRIEF

ORB:代表带方向的FAST算法与具有旋转不变性的BRIEF算法

匹配:Brute-Force,FLANN

工业生产中的视觉定位已应用好多行业,比如半导体封装,工业制造领域。

一、 半导体封装领域

在半导体领域中,设备需要根据机器视觉取得的芯片位置信息调取拾取头,准确拾取芯片进行绑定,这是视觉定位在半导体封装领域广泛的应用。

二、机器人工业制造领域

随着机器人视觉定位技术发展,提升机器人在作业中精准性和稳定性,使企业在生产中效率大大的提高,节省劳动成本,提高市场的竞争力。

提到视觉应用,可能会人会问,那图像处理和视频处理的区别:其实视频处理本质上也是图像处理,即对视频中的帧图进行处理,只不过多了个视频解码的过程。另外,视频处理,除了对帧内图像进行处理,还可能需要分析帧与帧之间的关系

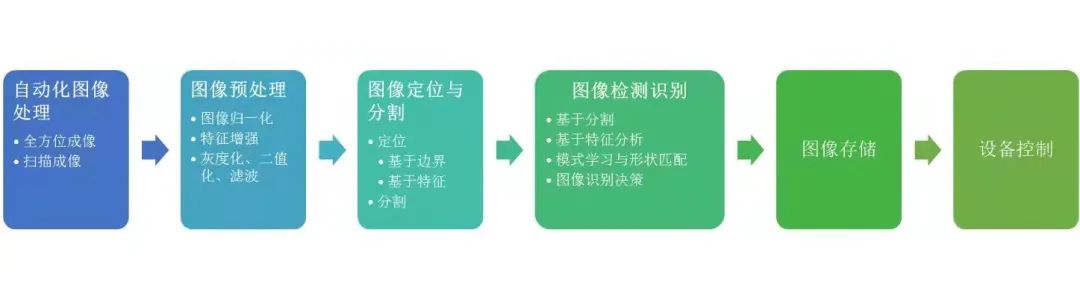

下面我们用一个简单的demo来帮助读者理解一般实施步骤:

打开摄像头,读取帧

对帧图像进行预处理(灰度化,滤波,二值化。实际质检中可能还要图像矫正,生态学处理以达到更好的处理效果)

对帧图像进行缺陷识别

对符合要求的图像进行保存

在实际应用中,一般会根据质检结果调用工业控制系统进行相应的产品分流,把不合格产品发送到复检区域,合格产品发送到下一道工序

虽然机器自动质检有很多优点,但是要全免替代人工目检,机器视觉还有诸多难点有待攻破。比如由于不同材料物体表面反光、折射等问题都会影响被测物体特征的提取,因此光源亮度角度以及图像采集的质量直接影响了质检结果。比如现在玻璃、反光表面的划痕检测等,很多时候问题都卡在不同缺陷的集成成像上。

在实际生产中,我们往往是给定程序一些具体的缺陷模式,使用机器视觉来识别它们到底有没有发生以及和标准对比的质量偏差程度。但有些缺陷并不一定在我们之前经验中遇到过,进而导致漏检。如果人工质检,质检员一般会意识到新增的缺陷并进行进一步的质检判断。当然,这些问题随着技术的发展都会得到优化解决。