如今电子设备发展迅猛,热耗上升化、设备小巧化、环境多样化,过热成为电子设备故障的首要原因,在电子产品中,热失效是最常见的一种失效模式之一,电流过载,在短时间内通在局部空间过较大的电流时会转化成大量的热量。如果散热不好,导致局部温度快速升高,过高的温度会烧毁导电铜皮、导线和器件本身。

热设计便是采用适当可靠的方法控制产品内部所有电子元器件的温度,使其在所处的工作环境条件下不超过稳定运行要求的最高温度,以保证产品正常运行的安全性,长期运行的可靠性。

由此可见,如果想把产品的可靠性做高,一方面使设备和零部件的耐高温特性提高,能承受较大的热应力,另一方面是加强散热,使环境温度和过载引起的热量全部散掉,产品可靠性一样可以提高。如何做到散热能力的提升,涉及的方方面面非常多,其中一个重要的方向是如何获得器件封装的热特性参数。

T3Ster作为一款先进的半导体器件封装热特性测试仪器,能帮助用户在数分钟内获取各类封装的热特性数据。

T3Ster用来测量封装半导体器件以及其他电子设备的瞬态热特性,测量的器件包括分离或集成的双极型晶体管、MOS晶体管、常见的三极管、LED封装和半导体闸流管,各种封装类型的器件和IC的一些部件。因其配备的专业的设备和软件,它也能测试PWB、MCPCB以及其他基板、热界面材料或冷却组件的热特性。下面介绍T3Ster的瞬态热测试技术2大亮点。

(一)高保真和无损热特性测量

1,基于电学法的热瞬态测试技术,在原位对器件进行电压监测寻找器件内部具有温度敏感特性的电学参数,通过测量该温度敏感参数(TSP)的变化来得到结温的变化。

2,无需对被测器件进行破坏和拆卸动作, 只需找到器件的二极管结电压特性测试其热特性,基于高保真度和不失真的测试方法才能得到器件和材料最真实的热参数。

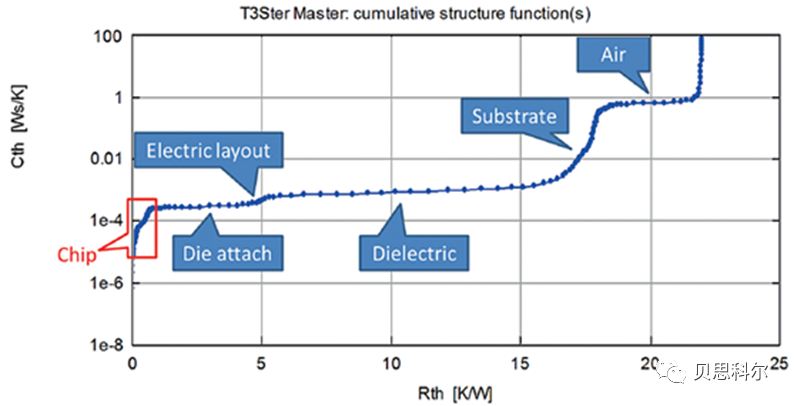

(二)封装器件的热测量和全热流路径结构的热特性

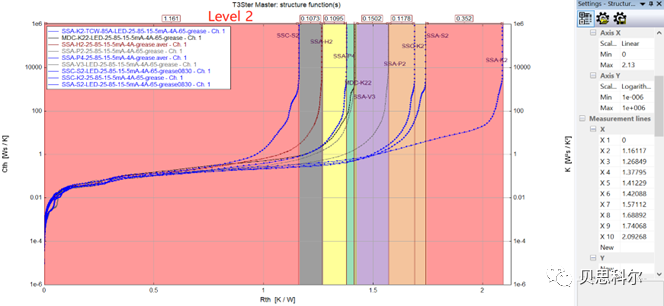

一次测试,既可以得到稳态的结温热阻数据,也可以得到封装结构内的全热流路径结构的热特性,T3Ster独有的Structure Function(结构函数)分析法,能够分析器件热传导路径上每层结构的热学性能(热阻和热容参数),构建器件等效热学模型,是器件封装工艺、可靠性试验、材料热特性以及接触热阻的强大支持工具,因此被誉为热测试中的“X射线”

以下是介绍T3Ster的几个典型应用。

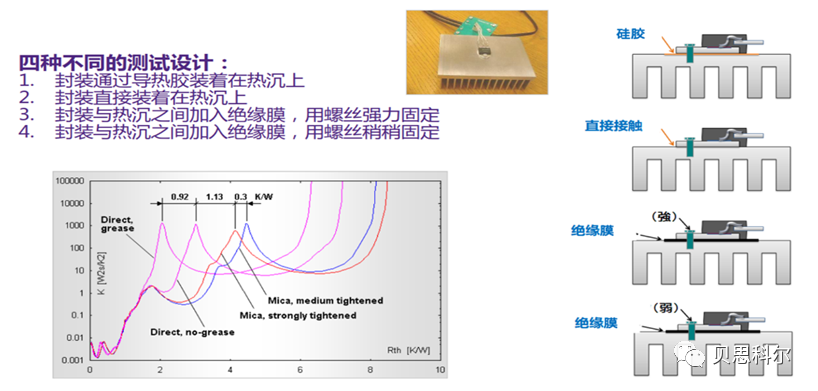

(一)T3Ster用于热界面连接工艺的对比

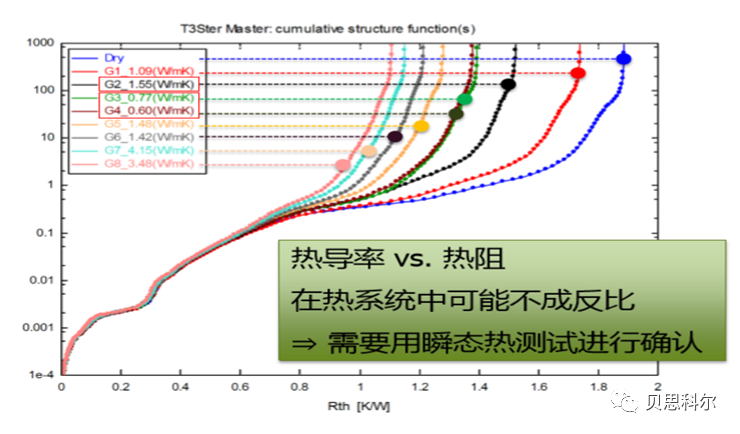

(二)T3Ster用于不同界面材料的探索

(三)T3Ster验证不同散热基板材料

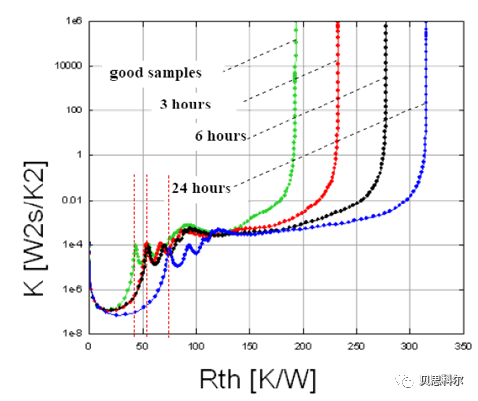

(四)半导体器件老化试验分析

老化方法:周期性温度变化、湿度变化l 试验方法:利用T3Ster进行热瞬态测试l 分析方法:利用T3SterMaster分析软件提供的结构函数进行分析

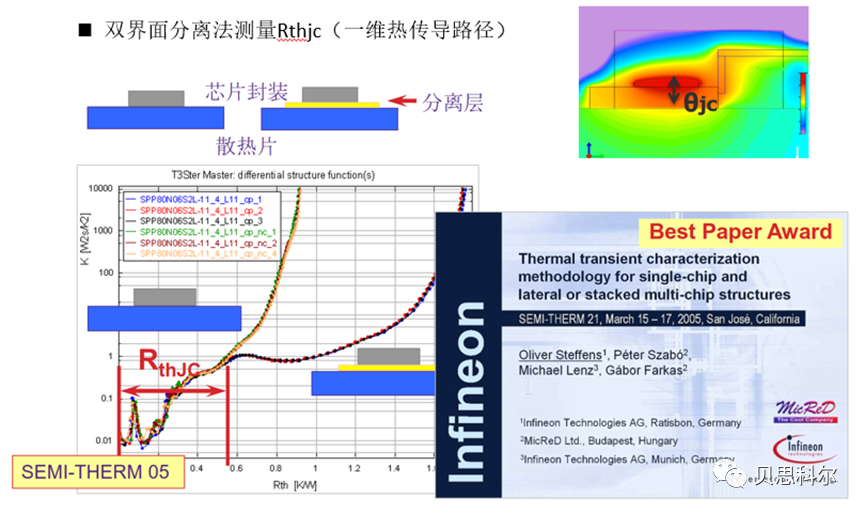

(五)基于分离法的θjc的测定(JEDEC51-14)

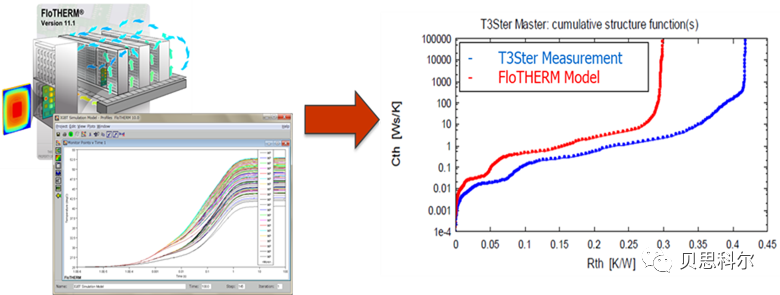

(六)创建热模型和校准

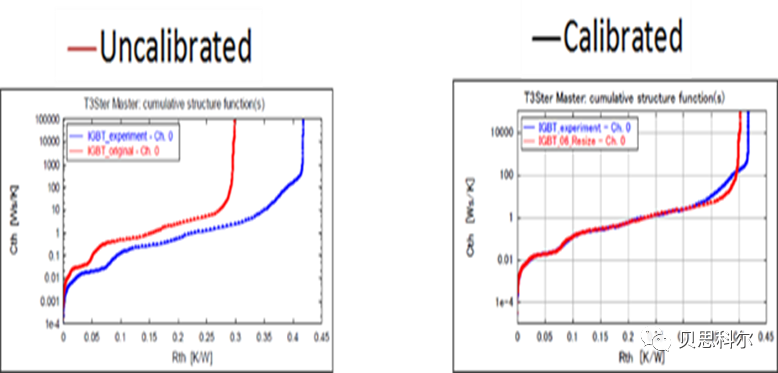

T3Ster的热瞬态测试法再辅之以结构函数的分析,能够帮助用户准确地获得热阻热容参数,因此不仅能帮助用户建立稳态热学模型,还能很好地建立动态热学模型(DCTMs)。用户可以利用这些模型预测器件的稳态以及瞬态热学行为。验证模型:T3Ster高精度、高重复性,1us的时间分辨率可以全方位地验证模型的稳态和瞬态模型。 T3Ster不仅以精确稳定的瞬态热测试数据为热设计提供热特性参数,还能通过T3Ster热仿真软件FloTHERM的软硬件之间联合校准(calibration),搭建出热测试与热仿真研发平台,完善热设计相关的参考数据,提供精确的热模型与热参数,热测试与热仿真的结合,帮助用户获得更加精确的热设计参数,也提高了设计的速度和可靠性。

T3Ster Detailed Model Calibration详细模型校准:通过导入T3Ster生成的带有器件封装的结构函数测试结果并自动进行热模型校准,通过对某些不确定参数进行合理设计并计算,得到FloTHERM热模型和T3Ster模型匹配的结果,最终达到精确建模和验证的目的。

结束语:

BasiCAE(贝思科尔)是国内SiemensMAD国内知名代理商之一,拥有软-硬件实验室,软件二次开发应用技术团队。自2013年起,持续为国内显示器行业众多客户提供产品和解决方案,形成了应对各种行业的各种产品热设计和热管理的综合解决方案,业务覆盖软、硬件(Power tester、T3Ster、DynTIM)销售和技术支持、IC热阻测量、热封装详细模型标定技术服务、FloTHERM二次开发等完整的软-硬件一体化解决方案提供,现已成为国内电子产品热设计和热管理综合服务能力领导品牌。