摘要

本文是开发测量核心体温( CBT )传感器产品的刚柔结合电路板的通用设计指南,可应用于多种高精度(±0.1°C)温度检测应用。

德州A&M大学和ADI公司在联合开发CBT传感器产品时采用了本文中的建议。这款CBT器件采用了四个MAX30208温度传感器,用于测量热通量,以准确估计受试者的CBT。1,2

简介

本文旨在帮助设计人员在设计高精度( ±0.1°C)温度检测电路时识别和应对多个潜在问题。本指南以最近的CBT设计为例进行说明,涉及到热、电气和机械等方面,并对这些方面进行了适当的权衡考量。这些考量将有助于设计人员:

了解如何识别与开发高精度CBT检测器件相关的设计挑战、权衡考量和应对技术。

了解如何为远程患者监护应用设计性能可靠的刚柔结合印刷电路板。

将设计指南运用到热流量和机械结构中。

-

刚柔结合PCB制造中。

CBT器件设计概述

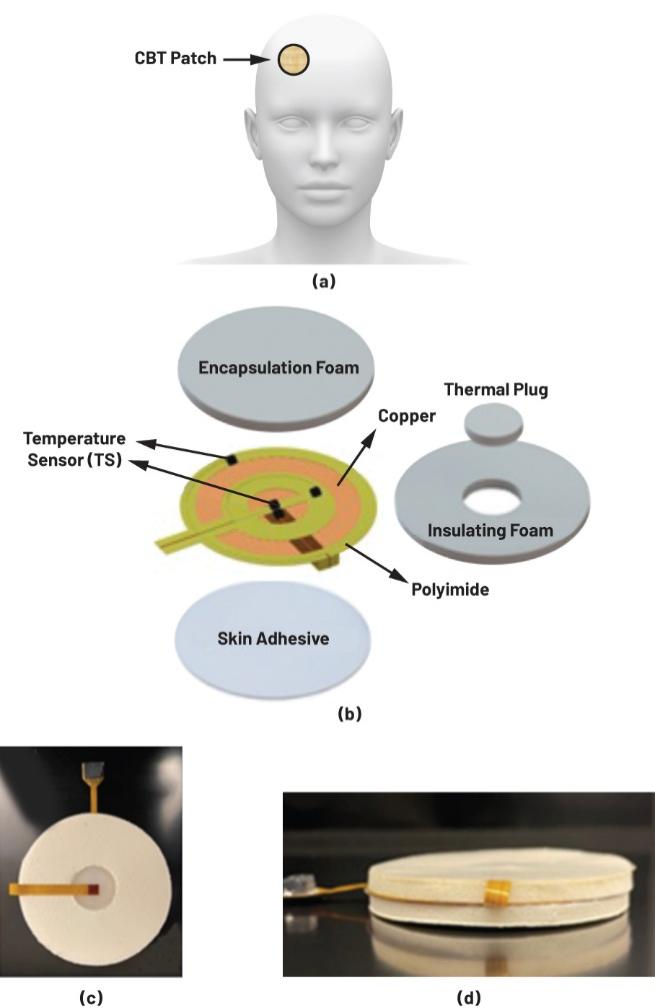

作为一种柔性可穿戴热检测器件,CBT贴片能准确估计人体CBT(图1a)。图1b则显示了该热检测器件的主要部件,由四个温度传感器(MAX30208)组成。这些传感器被不同热导率的材料分隔开,以准确量化CBT。这些温度传感器的精度为0.1°C,供电电压为1.8V,支持低功耗运行。其中,一个温度传感器位于PCB的中心,两个温度传感器位于PCB的中部和边缘,第四个传感器位于柔性触片的尖端,该触片贴片边缘朝向PCB的中心部位翻折。(图1c)。

图1.CBT器件设计。(a)将可穿戴热检测器件置于前额以估算人体CBT;(b)CBT贴片的3D分解图;(c)柔性CBT贴片的人体组织侧;(d)柔性CBT贴片的侧视图。

CBT贴片用于在术前、术中和术后环境中监测患者体温。这类环境的典型环境温度范围为20°C至24°C,最大空气热导率为5 W/m2/K。前额核心体温的正常范围为36°C至38°C。低于36°C的情况称为体温过低,高于38°C的情况称为体温过高。这两种情况都很严重,因此需要在手术的各个阶段对核心体温进行监测。

关于热流量的布局设计考虑因素

CBT贴片产品旨在使用两个MAX30208温度传感器测量垂直于人体组织表面的热流量。如图2所示,TS为MAX30208温度传感器。图1所示的另外两个温度传感器则有助于计算横向的热损失。将温度传感器的数据与导电栓塞和绝缘外壳的热模型相结合,可准确估计人体前额的CBT。

为了达成这一目标,带温度检测电路的刚柔结合PCB需要:

集成高精度的温度传感器。

温度传感器的功耗应足够低,不会对相关热系统产生不利影响。

具有足够粗的用于信号传输的PCB走线。

信号走线的尺寸应能够充分减少来自(或到达)MAX30208温度传感器的热流量,从而避免对热系统造成不利影响。

-

信号走线的尺寸应尽量减少从PCB走线到导电栓塞区域的热辐射(即I2R损耗)。

图2.主要温度检测路径(未按比例绘制)。

通过采用合适的导热/绝缘材料并设计其物理结构,就可以准确估计前额的CBT。结合高精度低功耗温度传感器(如MAX30208)就能实现成功的产品设计。然而,电子器件的PCB走线等电气连接也会导热——这是我们不希望出现的情况!

图3显示了相关的热流路径。我们希望将PCB走线的热阻设计得比导电栓塞大得多,从而确保这些额外热损失(或增益)导致的误差可以忽略不计。

图3.显示主要热流路径的简化热原理图。

由于热和电都是通过电子的运动来传输的,因此二者密切相关。根据威德曼-弗朗茨定律3,相同温度下不同金属的热导率与电导率之比约为常数。换句话说,热阻越大,导电性越差,反之亦然。幸运的是,在本用例中,由于温度范围相当有限,因此使用市售的常见金属即可。

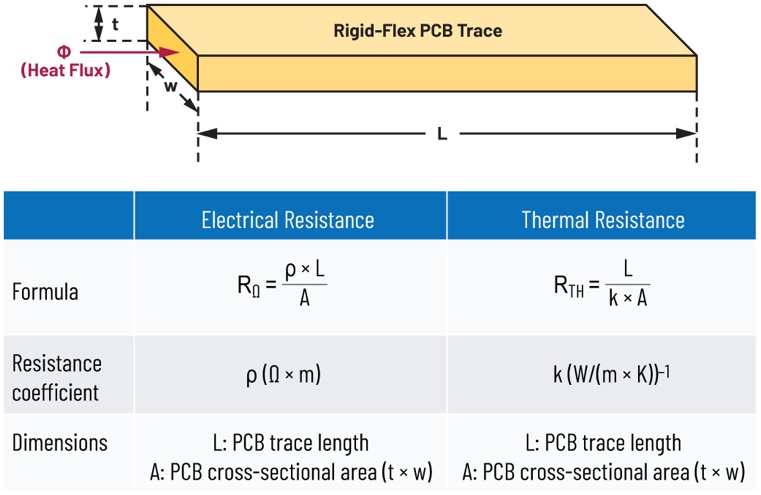

虽然信号和电源的走线采用了市售金属,但在其于刚柔结合PCB互连时仍需要对热电设计进行权衡。电阻和热阻的公式如图4所示。刚柔结合PCB的走线越细、越长,热阻就越大。因此,可以将走线变细、变长,从而使其热阻大于导电栓塞,以充分减少CBT系统的热泄漏(即误差)。遗憾的是,走线的电阻也会相应增加。这会带来一些不利影响,如电源走线电压下降、PCB走线温升、以及I2C通信线路的RC时间常数增加。

图4.PCB走线的电导率和热导率。

在考虑PCB走线的热阻之前,我们应首先评估导电栓塞的热行为以确立设计基准。导电栓塞的热传导路径为圆柱形,如图5所示。

图5.导电栓塞的热传导。

根据其材料的电导率和尺寸,可以计算出CBT贴片导电栓塞的热阻如下:

在考虑PCB走线的热阻时,我们需要考虑几个问题:

PCB走线的热阻应明显大于CBT贴片的导电栓塞(例如,RTH(PCB走线)≥ 100•RTH(导电栓塞))。

需要根据温度传感器(如MAX30208)的功率要求设计PCB走线尺寸,以尽量减少从走线到CBT贴片导电栓塞的热损失。采用MAX30208等低功耗温度传感器可大大减少这种热损失。

还需要检查与导电芯接触的PCB走线是否有潜在的热辐射。走线越小,I2R损耗就越大。

-

对于给定的横截面积,PCB走线的总长度应足以确保与CBT导热塞相比具备较大的热阻。

图6显示了各种常用PCB金属的热/电特性。由于这些金属(如金、铜、银和铝)的热导率和电导率在同一数量级内,因此具体的选择什么材料并不太重要。这里选择铜是出于成本低、获取方便和机械灵活性高等方面的考虑(将在下一节讨论)。

图6.常见PCB金属的电导率。

虽然铜的热导率比CBT贴片导电栓塞大1000多倍,但选择较细的铜走线的尺寸可以获得比49.8 K/W(即CBT贴片导电栓塞的热阻)大得多的热阻。

PCB走线由1/2盎司(17.3微米厚)的铜芯、1.5微米厚的镍层和0.1微米厚的镀金层组成。考虑到镍层和镀金层的相对尺寸较小、可以忽略不计,在接下来的所有计算中,均假定PCB走线只由铜芯构成。

图7.MAX30208温度传感器PCB电源和信号走线。

每条PCB走线的宽度为76.2微米(3毫英寸),因此得出:

注:虽然我们希望使用更小的走线宽度来增加热阻,但PCB厂家对最小走线宽度有限制。例如,我们最初想要2.5毫英寸的走线宽度,但最终采用了厂家建议的3毫英寸的走线宽度。

此外,由于每个MAX30208温度器件都需要四条尺寸相等的PCB走线(图7),即四条热路径并行,因此,整体PCB走线的热阻还降低了四倍,即:

图8显示了四个温度传感器到接插件CN1的PCB走线的近似热阻。

图8.PCB走线热阻的估计值。

图9.CBT贴片与接口板的连接。

根据图8所示,热阻最低的PCB走线(如TS1-CN1)比CBT导电栓塞的热阻大380倍左右,符合大于或等于100倍的设计目标。此外,从接插件CN1到MAX30208EVSYS接口板的延长线也进一步改善了这一性能。我们的原型系统使用了200毫米(7.9英寸)长的28 AWG导线,从CBT贴片经耳廓顶部缠绕连接到接口板。

注:虽然这一热阻足以隔绝导电芯内部的热传导,但我们仍需考虑接口板产生的热量。如果该热量足够大,它会传导回CBT贴片造成误差。我们的评估系统采用的温度传感器功耗极低,因此这不会构成问题。

减少电气系统的热误差

谈到电气系统,我们将关注两个主要方面:(1)MAX30208器件本身产生的热量(如自发热),以及(2)PCB走线产生的热量(如热辐射)。这两种热源都会向CBT贴片输入(或输出)热量,从而对系统的热性能产生不利影响。图10显示了MAX30208电路设计的原理示意图。

图10.MAX30208功能图。

之所以选择MAX30208(精度为±0.1°C,I2C)数字温度传感器,是因为它精度高、功耗低。CBT贴片电气系统由MCU接口板上的1.8 V稳压直流电源供电。I2C上拉电阻是一个重要的热量来源,位于MCU板上,不在CBT贴片刚柔结合PCB上。

表1列出了各输入/输出引脚在37°C条件下工作时的电流和电压规格。这些值是根据MAX30208数据手册中电气参数表和相关TOC数据推算出来的。

-

输入/输出引脚 备注 电压(标称值) 电流(标称值) 功率(标称值/最大值) VDD 待机模式

激活模式1.8 V

1.8 V0.57 µA

66.5 µA1.03 µW

120 µW/180 µWGND 待机模式

激活模式0.0 V 0.57 µA

66.5 µA可忽略不计

可忽略不计GPIOO 用于I2C地址配置

高阻输入1.8 V/GND 0.1 µA(标称值)

25°C时为1 µA(最大值)1.8 µW(最大值) GPIOI 用于I2C地址配置

高阻输入1.8 V/GND 0.1 µA(标称值)

25°C时为1 µA(最大值)1.8 µW(最大值) SCL(激活模式) I2C时钟线

Rpu=4.7 kΩ1.8 V/GND 383 μA(最大值) 345 µW(典型值) SDA(激活模式) I2C数据线Rpu=4.7 kΩ 1.8 V/GND 383 μA(最大值) 345 µW(典型值) 表1.MAX30208输入/输出引脚电压电流规格

因此,大部分功耗来自于I2C信号线和电源,连续工作状态下的功耗约为810 µW。由于温度信号的变化不是很快,因此可以采用周期性采样,这不仅有助于数据管理,还能降低总体功耗,进而有助于减少MAX30208器件本身及信号和电源走线的散热。

当积分周期为15毫秒、采样速率为1 Hz时,MAX30208的平均功耗约为:

虽然数据手册中通常会提供封装热阻,但设计人员在使用封装热阻估算热流量时必须谨慎。这是因为θjA(结至环境热阻)和θjC(结至外壳热阻)均是根据JEDEC环境进行评估的,这可能与实际应用有很大不同。它们通常是在竞品器件之间作比较时用于衡量芯片的品质因素。

因此,我们不建议使用环境温度来推测结温,5特别对于本应用被安装在绝缘材料和非绝缘材料之间的温度传感器而言。

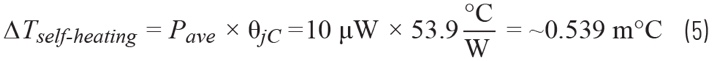

由于MAX30208的温度测量电路依靠集成电路实现,我们首先要关注的是芯片的自发热。芯片用于测量封装顶部(或底部)的外部温度,因此假设外壳温度与芯片温度相同,我们可以估算出由于芯片自发热引起的温度误差如下6:

该误差比MAX30208的精度(例如,±0.1°C)低100多倍,因此我们可以接受上面作出的外壳和芯片温度相同的假设。

注:在需要对芯片温度精准测量时并非总能作出如此假设。一种可用的技术是使用IC输入/输出线路上的ESD二极管作为温度传感器,以测量IC芯片的温升。

接下来,我们考虑导电芯区域PCB走线的I2R损耗。如图8所示,从TS1或TS4到导电芯外缘的距离为7.5毫米。利用单条PCB走线的电阻公式(见图4)和铜的电导率,我们可以计算出以下结果:

由于SCL和SDA信号线的最大电流为383 µApk,我们计算出单条PCB走线的热辐射导致的误差如下:

这对于本例的热系统来说可以忽略不计。对于实施周期性采样的情况,误差会比这要小。总之,由于MAX30208的自发热和导电芯PCB走线热辐射产生的热误差对系统影响不大。

同时,线路压降也在可接受范围内。线路的最大长度为88毫米(TS4至CN1),再加上连接MAX3020x接口板的200毫米28 AWG线(直径为0.32毫米)。使用电阻的计算公式,可计算出以下结果:

VDD的最大电流为67 µA,因此线路的压降如下:

该压降足够小,不会出现电源抑制问题。

以上是在CBT贴片中使用的刚柔结合PCB的主要散热和电气设计考虑因素,但我们仍强烈建议在制作第一个贴片的原型之前,进行了热有限元分析(FEA)以对瞬态进行验证。本文没有讨论热容和电容,因为在此应用中,热容和电容对性能的影响不大。但我们建议在设计阶段也对热容和电容进行分析。

图11显示了CBT器件的电原理图,重点说明了如何在双层聚酰亚胺刚柔结合PCB板中实现电气互连并减缓热流的走线。

图11.CBT贴片电原理图。

保证机械结构可靠性的布局设计考量

刚柔结合电路采用传统刚性PCB和柔性PCB的混合结构。虽然这种电路具有机械柔性以与人体前额贴合,但在几个关键位置需要具备机械刚性。它们分别是:

九个SMT元件的连接点。

从圆形电路区域延伸至温度传感器(TS4)的电路触片。

从圆形电路区域延伸至接插件(CN1)的电路触片。

刚性-柔性电路的边界。

SMT元器件通常使用回流焊进行连接。因此,这些元件通常被安装在刚性PCB材料上,以保持焊点的完整性。由于柔性PCB材料需要更少的应力释放件,必须小心焊接SMT元件。即使系统所受物理干扰的相对较少,也需要仔细组装,以确保长期的可靠性。

典型的PCB增强件使用的是FR4、聚酰胺、聚酰亚胺和/或金属。我们的CBT贴片的柔性区域使用4毫英寸厚的聚酰亚胺,增强区域使用12毫英寸厚的聚酰亚胺。为了增强刚度,我们用金属片对柔性触片电路进行了加固。

CBT贴片原型会被制作成扁平的刚柔结合组件,然后进行两次静态弯曲。如图10所示,在最终组装时,从圆形电路区域延伸到TS4温度传感器的电路触片需要进行两次90度弯曲。

图12.TS4柔性电路触片的静态弯曲。

TS4柔性电路触片设计采用了砖形图样的金属片,从而减轻一次性静态弯曲造成的金属疲劳。图13显示了这些可以减轻刚柔边界的机械应力的交错的砖形图样增强件。此外,断续的砖形图样还可以消除这些金属路径上的热传导。从圆形电路区延伸到接插件(CN1)的电路触片也采用了这种设计技术。

图13.交错的砖形图样的柔性触片增强件。

其它需要考虑的方面包括避免90度的拐角(例如造成应力集中点)以及预制件的安装。

制造注意事项和指南

为了设计出稳定可靠的产品,去哦们建议设计人员与PCB组装厂密切合作。在制造首个器件之前,应审查所有电气、热和机械方面的设计细节。在许多情况下,厂家都有替代材料和/或技术,可用于改进设计。

在开发CBT贴片的刚柔结合PCB的组装工艺的过程中,必须克服使用回流焊材料以及回流焊曲线造成的几个重大难题。我们最初使用标准回流焊料,结果导致了PCB的分层(见图14)。作为绝缘体,气穴会影响通过刚柔结合PCB的热流量,这对于热设计尤其不利。我们最终通过使用替代的低温共晶焊料缓解了这一问题。为了达到可接受的良率,必须对回流焊曲线进行多次微调。

图14.CBT贴片的刚柔结合PCB分层。

结论

本文讨论了设计方面的注意事项,旨在帮助应对高精度热流量应用的技术难题,即如何使用高精度、低功耗器件(例如,MAX30208温度传感器)来满足核心体温贴片的性能要求。只要选择合适的元件并应用良好的设计技术,适当平衡热、电、机械之间的性能,就能做出成功的设计。

关于作者

Marc Smith是ADI公司负责健康和医疗生物传感应用的首席工程师。他是MEMS和传感器技术领域的行业专家,拥有超过30年的针对多个市场的传感器电子产品开发经验。Marc拥有12项专利,并撰写了十多篇论文。他拥有加州大学伯克利分校的电子工程学士学位和加州圣玛丽学院的工商管理硕士学位。