0 引言

发光是家用电器中常用的电子元器件,引脚焊接不上锡将严重影响电器产品性能,而电器产品不工作等售后质量异常也是影响企业品牌重要因素,随着智能家电的普及,对控制器主板的性能提出了更高的要求,其中对二级管的功能要求也越来越严格。

近年来,消费者对家电产品功能失效的投诉增多,不上锡导致的产品质量异常问题特别严峻。本文将从专业角度分析二极管不上锡原因及特点,为解决二极管引脚不上锡异常提供整改方向。

1 二极管不上锡原因

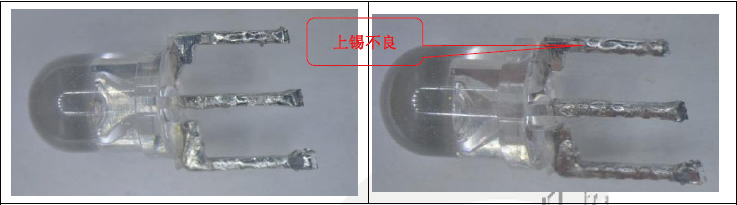

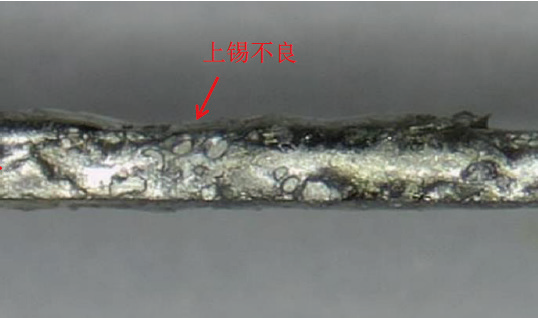

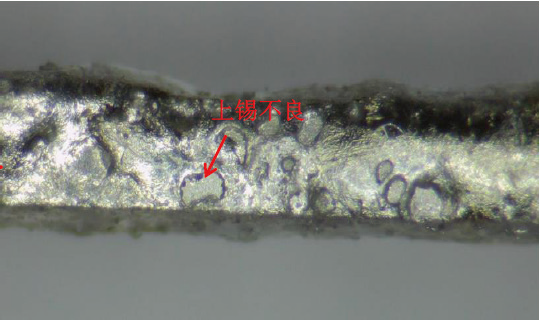

本团队组织对不上锡二极管失效样品进行收集,对样本进行分析,发现异常样品以及失效批次产品浸锡后的引脚上均存在上锡不良的现象(见图1);主要表现为局部,引脚表面有许多(见图2);上锡不饱满异常(见图3)。

图1 样件图片

图2 上锡不良引脚

图3 上锡不良引脚

2 SEM&EDS(扫描电子显微镜&能谱仪)分析

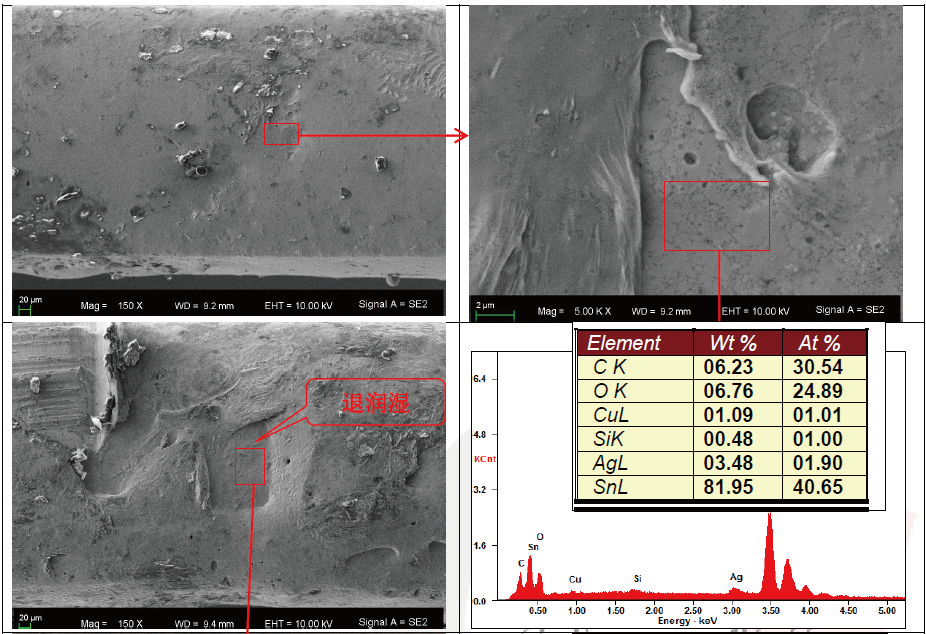

2.1 对上锡不良的引脚表面进行SEM&EDS[1]分析,发现:

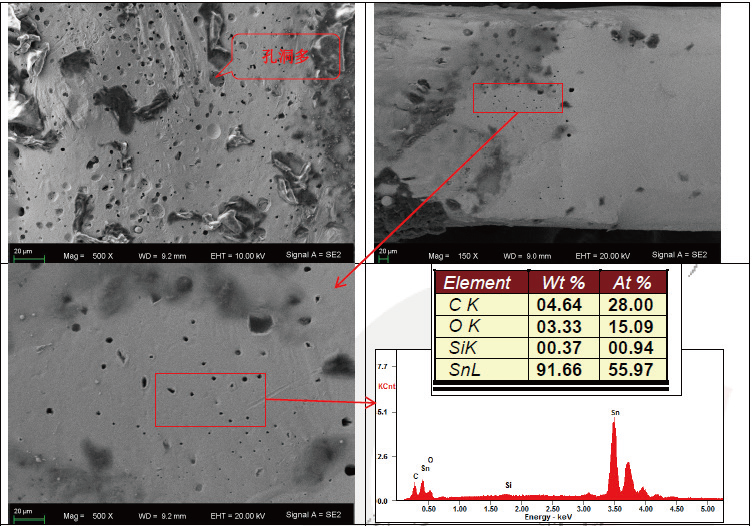

1)上锡不良的区域有颗粒状的形状,EDS 主要检查到Sn、Ag、Cu 元素,其中Ag 和Cu 的含量较少。大部分是Sn。而焊料比较厚的区域主要检测到Sn 和少量的Si 元素。见图4。

图4 上锡不良区域代表性SEM&EDS图片

2)浸锡不良的样品上,上锡不良区域的更大,更明显,但部分的区域只检测到C、O、Si、Sn,并未检测到Ag 和Cu 元素,形貌也有差异(见图5)。

图5 上锡不良区域代表性SEM&EDS图片

2.2 二极管未浸锡引脚镀层表面

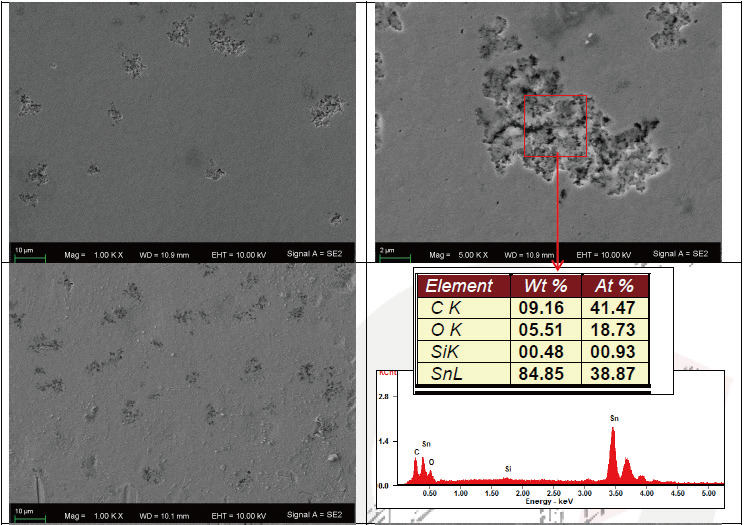

对未浸锡二极管镀层表面进行SEM 观察,发现镀锡层表面有许多疏松的情况,疏松区域和相对致密区域相比,C、O 含量高一些,表明疏松区域含有少量的有机物,代表性图片见图6。

图6 未浸锡样品代表性SEM&EDS图片

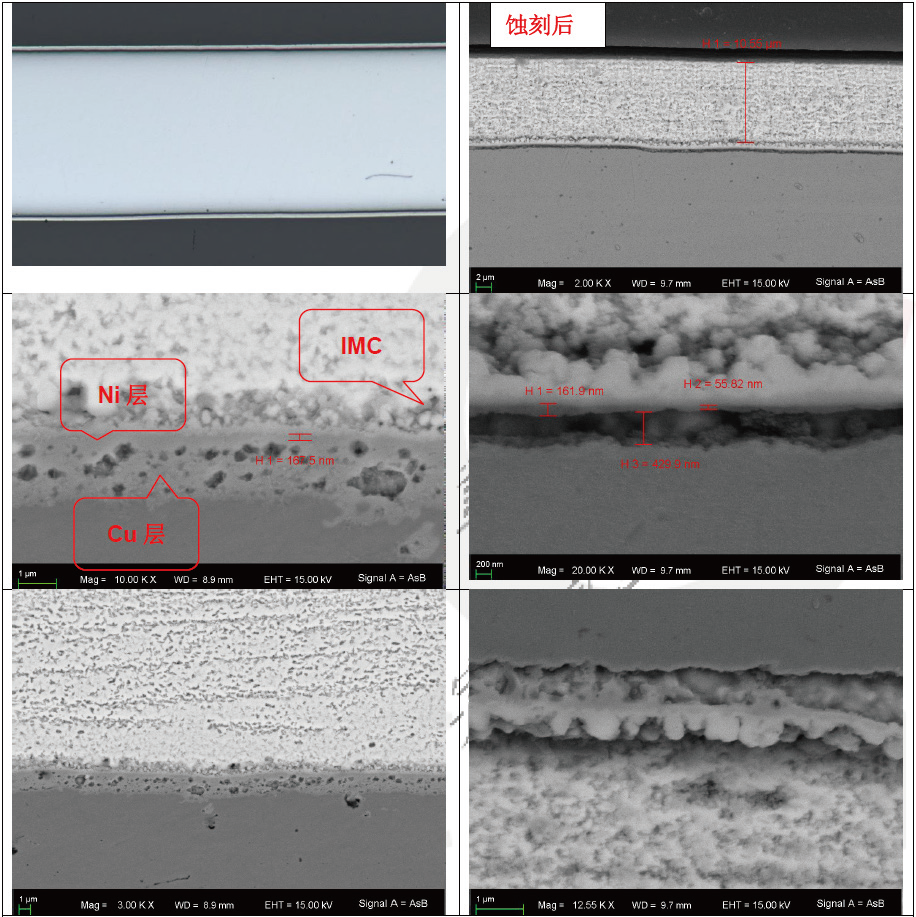

2.3 Led二极管未浸锡引脚镀层截面

对二极管未浸锡引脚进行切片,蚀刻Sn 和Cu 后,对截面进行SEM 观察,发现Sn 镀层和Ni 镀层之间形成了一层连续的IMC,Cu 层未见缺失的现象,Sn 镀层的厚度约10 μm。然后将截面进行离子束抛光处理,再进行观察发现Sn 镀层表面、内部均有较多大小不一的,部分空洞中可见明显的有机物残留。

图7 镀层截面代表性SEM&EDS图片(1)

图8 镀层截面代表性SEM&EDS图片(2)

2.4 引脚浸锡后截面分析

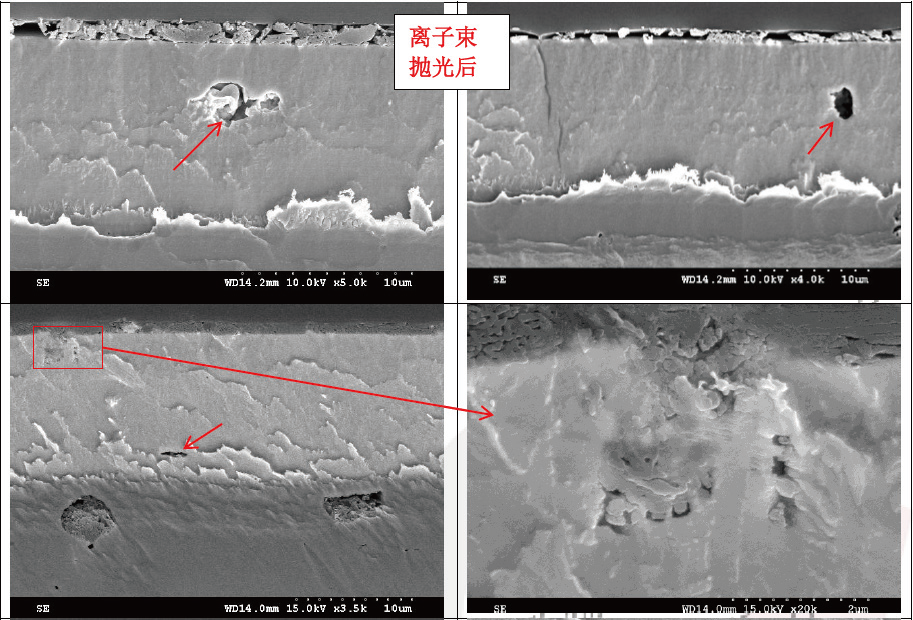

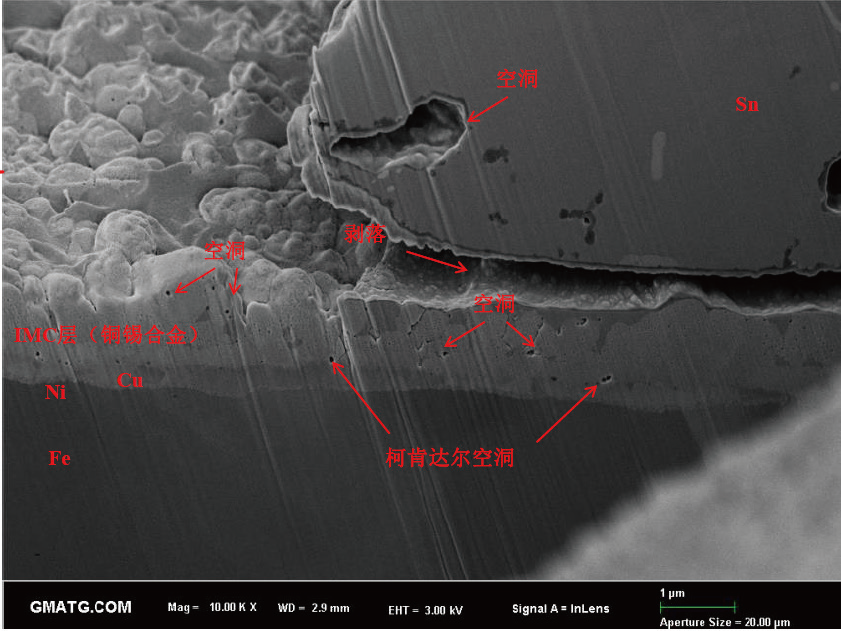

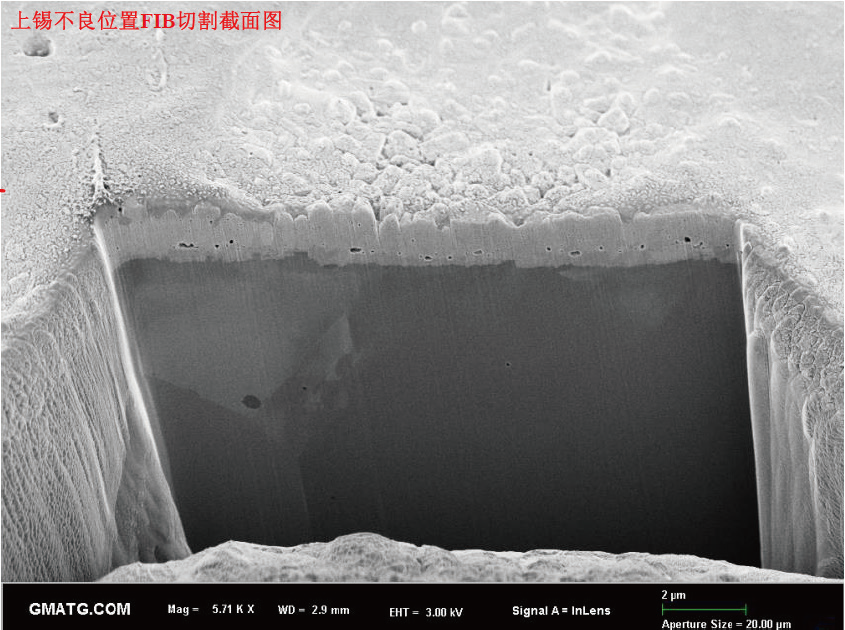

对上锡不良位置进行FIB 切割[2],结果显示灯脚支架为铁基材,基材上依次为镍、铜,在镀铜层表面支架镀锡[3]。镀锡时焊料中的锡会与镀铜层中的铜之间形成铜锡合金化合物。

截面观察发现在IMC 层(铜锡合金层)[4]可观察到空洞,玻璃位置位于IMC 层与锡层,同时发现镀铜层与IMC 层(铜锡合金层)界面形成了空洞,即柯肯达尔空洞。

图9 上锡不良位置FIB切割截面图(1)

图10 上锡不良位置FIB切割截面图(2)

对不良品未脱落位置进行FIB 切割,结果显示引脚支架为铁基材,基材上依次为镍、铜,在镀铜层表面支架镀锡。镀锡时焊料中的锡会与镀铜层中的铜之间形成铜锡合金化合物。

截面观察发现在镀铜层与IMC 层(铜锡合金层),以及锡层与IMC 层界形成了空洞[3]。

综上,故推断焊锡脱落的原因是IMC 层存在空洞异常,在高温浸锡过程中,随着IMC 层空洞的形成、聚合、长大,使镀层界面结合强度弱化并引起界面的破坏,导致灯脚浸锡后锡层与IMC 层脱落或上锡不饱满。

3 结束语

Led 发光二极管引脚上锡不良的原因是IMC 层(铜锡合金层)存在空洞异常,在高温浸锡过程中,随着IMC 层空洞的形成、聚合,使镀层界面结合强度弱化并引起界面的破坏,导致灯脚浸锡层与IMC 层脱落或上锡不饱满。同时未上锡的不良品在镀铜层与IMC 层界面形成了大量的空洞,即柯肯达尔空洞。空洞的存在表明未上锡不良引脚镀层在后续的使用过程中存在上锡不良的隐患。

通过更改镀层结构,减缓界面组合元素的不平衡扩散,生产过程中回流焊设备前进行预处理,在回流前以一定温度进行退火预处理可以使Cu 层成分均匀[6],消除残余应力,同时晶粒尺寸的长大能够排除部分杂质,在动力学和热力学方面减少空洞的形成。

参考文献:

[1] 许宏飞,史利军,徐振鹏,等.SEM/EDS在案件微量物证鉴定方面的应用[J].兵器材料科学与工程,2000(2):47-51.

[2] 辛娟娟,韦旎妮,刘抒,等.FIB与PEM联用在半导体器件失效分析中的应用[J].半导体技术,2010(7):39-42.

[3] 胡小武,余啸,李玉龙,等.SnBiEr/Cu界面反应及时效过程中IMC的研究[J].电子元件与材料,2014(4):55-59.

[4] 崔海虎. Sn3.0Ag0.5Cu焊材与基体间IMC层微结构演化及力学行为分析[J].铸造技术,2015(1):22-26.

[5] 刘志慧,柴广跃,闫星涛,等.焊接层空洞率对背光源组件热阻的影响[J].照明工程学报,2016(6):82-88.

[6] 范鹏,赵麦群,孙杰,等.回流温度对Sn-58Bi焊点显微组织及剪切强度的影响[J].热加工工艺,2019(17):63-67.

(本文来源于《电子产品世界》杂志2022年12月期)