随着空调技术和集成化技术的发展,使得电路板的线路布局有复杂化、多元化、集成化的特点。电路板中的电子小型化、引脚密集化对器件质量检测筛选具有一定的挑战性。在线测试技术(In-Circuit Test,) 作为电子产品印制板的重要测试手段已被大多数电子企业所采用,具有覆盖率高、定位精准、易操作等特点。[1]本文主要介绍了在线测试原理、测试优化方法以及测试。

本文引用地址:1 在线测试技术原理

目前在线测试技术()技术主要是针对PCBA(印刷电路板)焊接故障(如开短路、虚焊、脱焊、立碑等)和物料异常(如错插、漏插、反插、多插以及物料内部结构异常等)。某公司采用针床式 测试技术,借助针床夹具完成测试过程,精准测量PCBA 中组装的电阻、电容、电感、跳线、二极管、三极管、光耦等通用和特殊元器件的参数值,根据标准值判断故障类型,ICT 对不同器件的原理各不相同。

1.1 电阻测试原理

电阻“R”的测试类型元件有碳膜电阻、金属膜电阻、热敏电阻、片状电阻、水泥电阻等,电阻的分为三种:分压测量法、恒压测量法、四针测试法。

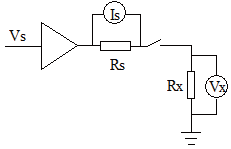

1.1.1 分压测量法

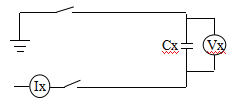

由图1 可得:Rx=Vx*Rs/Is 或Rx=Vx*Rs/(Vs-Vx),两公式中前一个需测两个未知量Is 与Vx,而后一个只需测1 个量Vx 所以后一种算法测量速度快,但由于它用Vs 作已知量,(12 位的DA 经放大后的输出)相对Is(14 位的AD 加高精度的仪表放大器)精度较低,所以快速测量法速度快但精度(3%~5%)不如普通方法(1%)。

图1 电阻分压测量法原理图

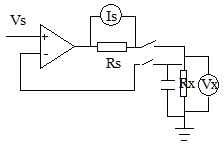

1.1.2 恒压测量法

图2 恒压测量法原理图

由图2 可知:该法与分压法区别为存在并联电容,且因Rs 对信号稳定时间不利,利用闭环反馈将其消除,但由于电路采用大回路的闭环反馈,有时会不稳定,产生自激(与外电路结构有关)。

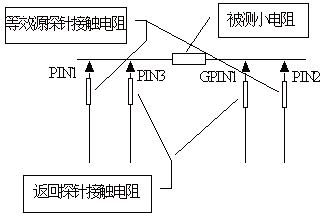

1.1.3 四针测量法

对于(0.1~100)Ω 电阻的小电阻使用四针测量法,测量原理如图3 所示。

图3 四针测量法原理图

由于所有探针接触点都存在接触电阻,而且在多次重压及不同的被测板间这种接触电阻的变化较大,如果用直接两针法测量,这种接触电阻的变化将直接影响测量结果,使小电阻的测量变得很不稳定。

改用四针电桥法测量后PIN1与PIN2是信源发出针,PIN3 及GPIN1 是被测电压返回探针,由于电压采样放大器的输入电阻极高,所以在“返回探针接触电阻”上的电流及压降很小,能准确测得被测电阻的真实端电压。回路电流的大小虽然与“源接触电阻”大小有关,但在每次测量中,被测电阻的端电压与回路电流的比值仅与被测电阻值有关。

1.2 电容测试原理

电容“C”的测试元件类型有瓷片电容、独石电容、片状电容、电解电容、金属膜电容、风机电容等,电容的分为4 种:分压测量法、虚地测量法、恒流源测量法、三针测量法。

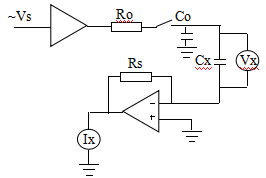

1.2.1 分压测量法

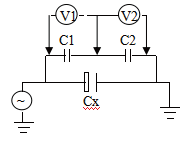

由图4 可得:Cx=|Is|/(|Vx |*Rs)/2πf-Co; 或Cx=Rs*(Vs2-Vx2)1/2/ 2πfVx - Co, 当被测电容较小时(小于1 nF)分布电容Co(容值约1 nF)比被测电容还大,使测试精度大大下降,故此法适于测量1~10 μF 电容。

图4 电容分压测量法原理图

1.2.2 虚地测量法

由图5 可得:Cx=|Ix|/2πf|Vx|,根据公式可知电容测量不涉及分布电容Co,此法适用于测1 pF~100 nF电容。

图5 电容虚地测量法原理图

1.2.3 恒流源测量法

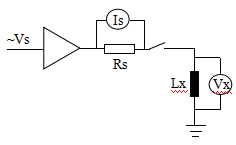

如图6 所示,Cx=T*Ix/Vx,其中T 是供电时间,Ix 是恒流源,Vx 是在T 时间内电容两端的电压变化量。

图6 电容恒流源测量法原理图

1.2.4 三针测量法

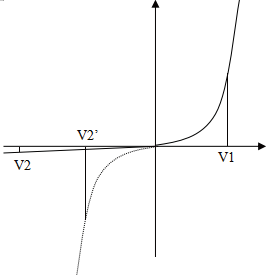

三针电容极性测量法原理如图7 所示,由于电解电容管脚对外壳的电容量相差较大所以图中电压V1 与V2会有较大差异,由此可判断电容的极性是否装反,对于较大的电容由于容抗较小使得信号源驱动困难,因此常降低频率测量。

图7 电容三针测量法原理图

1.3 电感测试原理

电感“L”的测试元件类型有电感、扼流圈、滤波器、变压器、互感器等。原理与电容分压测量法相同,Lx=(|Vx|*Rs)/2πf| Is|。

图8 电感分压测量法原理图

1.4 跳线测试原理

跳线”JP”测试法是测量通断,通过测量两点间直流电阻判断跨接线的安装情况,JP0 以两点间短路为正确,JP1 以两点间开路为正确。标称值不必输入,默认为20 Ω,当给定1~100 间的数时,短路的判定将以给定值为准(误差10%)。

1.5 二极管、三极管测试原理

二极管和三极管测试是通过PN 结测试,其结构中具有PN 结特性,IC、光耦、数码管等器件部分引脚可按“PN”测试,PN 结的测试方法有3 种:曲线测量法、正反向测量法、电感并联测量法。

1.5.1 曲线测量法

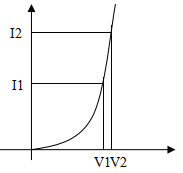

当PN 结正向导通时电流与电压的关系是非线性的,如图9 所示,测量这种非线性可以区分双向PN 结与普通电阻。所以在判断某两电间是否有PN 结特性时常用此法。

图9 PN结特性曲线

1.5.2 正反向测量法

本方法用一定的原电阻分别对被测点施加正反向两种电压,对普通PN 结将得到V1、V2 两个不相等的电压,而对于双向PN 结(或反并联的两个PN 结)V1与V2在绝对值上是相等的,但某一方向上的PN 结坏了或反装了都会影响测量结果,所以本法可以一步测量两个PN 结。

图10 双向PN结特性曲线

1.5.3 电感并联测量法

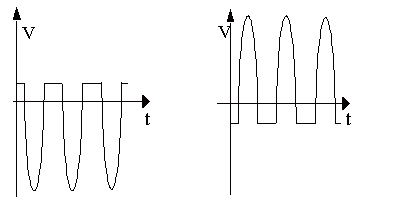

用高频交流源驱动PN 结及电感,使电感呈现高阻态,正反向PN 结两端电压波形如图11 所示,分别读取正反向峰值可判断PN 结的安装情况。

图11 电感并联测量波形图

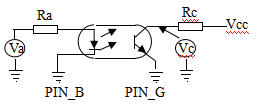

1.6 光耦测试原理

光电藕合器“OP”最少是四个端子,两个发光控制端和两个受光被控端,只有真正的进行发光控制才能测试其好坏,所以我们采取四端测量方法先在控制侧不驱动,测量被控测的电压,以测试光藕的关断特性,然后以(5~10)mA的电流驱动发光侧,被控侧电压将下降,由此可检测其导通特性。

图11 光耦四针测量法原理图

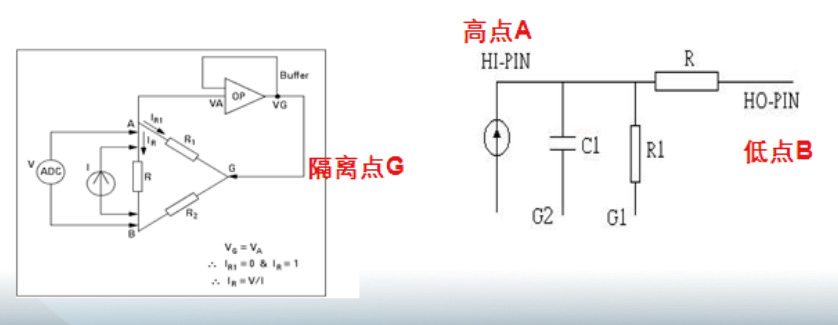

1.7 隔离点测试原理

GUARD是保护的意思,通常用在多个器件串并联的电路回路中。

电流源信号时:电流会在HI-PIN 通过C1、R1 分流,因此会提供G1、G2 点隔离,此时,Vhi = VG1 = VG2,因此,GUARD PIN 位于HI-PIN 串联点,即高点分支点。电压源信号时: 为防止节点L0 有外电流通过C1、R1 流入,应加G1、G2 点隔离,此时,Vlo = VG1 = VG2,因此,GUARD PIN 位于HD PIN 串联点,即低点分支点。

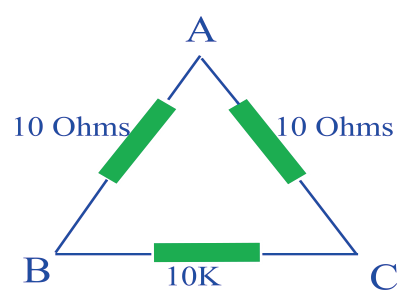

比如3 个电阻首位相接,有3 个测试点,每1 个测试点放1 个探针分别是A, B, C;当测试其中1 个电阻时,需用到A, B 而GUARD 设定为C。实际上是在C 针上加1 个与A 针相等的电势,保证电势只从A 流向B 这样A, B 之间的测试值只是这1 个电阻的值,而不是电阻的并联值。电势是从高电势流向低电势。

图12 隔离点测试原理图

图13

2 在线测试优化方法

2.1 元件测试精调的常用方法

1)加隔离针,对阻值偏小的电阻和容值偏大的电容进行隔离。

2)加延时,适当增加延时时间使信号稳定。

3)增、减测试电压,增加电压可增加信噪比,减少电压可防止饱和与串扰。

4)升、降测试频率,升高频率可使电阻对电容和电感的影响降低,降低频率可使噪声减少。

2.2 元器件测试转化方法

PCB 电路板涉及多种元器件,不仅是电阻、电容、电感、光耦、二极管、三极管这些器件,还会涉及固态继电器、芯片、蜂鸣器、陶振晶振等。ICT 测试根据每种元器件的不同引脚所组成的结构特性进行转化测量,以固态继电器和芯片为例。

2.2.1 固态继电器

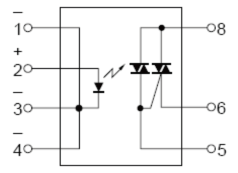

固态继电器是一种无触点开关器件,是全部由固态电子元件所组成的。列举某公司经常使用的一种固态继电器,其内部结构图如下所示,一种AC 型负载的可控硅输出光电耦合器,由二极管、双向二极管、双向可控硅等组成。ICT 测试固态继电器,针对不同进行区别测试:①脚和②脚按照二极管特性即PN 结测试数值大小( ① 脚可替换为③ 脚/④脚),③脚和④胶按照跳线JP 方式测量开短路(①和③、①和④均可),根据其光电耦合的特性,①脚、②脚、⑥脚、⑧脚4 个脚按照光耦特性OP测试,⑤脚和⑥脚按照电阻特性R 测试数值。

图14 固态继电器内部结构图

2.2.2 芯片

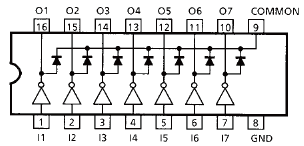

芯片,是高集成电路部件,内部线路包含晶体管、电阻、电容、电感等器件。某公司经常使用的2003 控制芯片,为达林顿管阵列驱动电路,内含七组NPN 型达林顿管,其内部结构电路图如图15 所示。

图15 2003芯片内部结构图

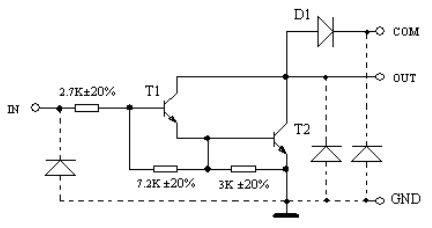

图16 为电路中一个通道的达林顿管线路图,其中T1 作驱动管,T2 为输出管,D1 是输出端保护二极管,用于驱动感性负载时作保护用,虚线连接的是寄生二极管,GND 与圆片P 型衬底相连接最低电位,各端口连圆片N 型区域,故各端口对GND 有1 个寄生的PN 结二极管。根据电路管脚特性可知:输入脚与GND 脚存在电阻关系,即① ~ ⑦脚与GND 脚按照“R”方式测量数值;输出端、公共端与GND 脚存在二极管连接关系,即⑨ ~ ⑯脚按照“PN”方式正反测量电压数值。

图16 单通道达林顿管线路图

3 在线测试

实际生活中电器产品多种多样,产品设计电路板不尽相同,各种元器件通过串并联方式连接起来,实际ICT 测试时电路板其他元器件会对其测量值存在干扰,实际值与理论值存在差异性,以下情形中ICT 无法测试:

1)小电容并联大电容,容值相差较大时,小电容损坏漏件均不可测;

2)大电阻并联小电阻,这种情况不多见,但通过1个大电容并联的关系较多,由于大电容不易隔离,且稳定时间长,干扰较大,且并并联后阻值比小电阻略小,这时大电阻缺件不可测;

3)IC 的性能无法检测,ICT 一般不用于检测IC 的功能好坏,只检查其管脚的焊接质量及方向性;

4)NTC 热敏电阻、压敏电阻等器件因随环境因素变化阻值不稳定,无法测试;

5)放电管无法被ICT 检测好坏,其主要作用为限制过电流和过电压,需外加电压,而ICT 测试为弱电无法检测。

4 结束语

综合来看,对电阻、电容、电感、跳线、二极管、三极管、光耦等器件测量单元线路的设计不同会造成ICT 测试范围和精度的不同,本文的测量线路仅供参考。针对由集成电路组合的元器件,需要针对其不同管脚之间的电路特性进行合理测量检测。实际生产过程中,各种电路板的设计均存在不同,线路上各元器件均会存在干扰,实际值与理论值存在差异,以及导致部分元器件无法准确测量,需从人员检查、过程管控、物料筛选等方面进行质量预防。

参考文献:

[1] 王大伟,龚清萍,张德晓.ICT测试技术在航空电子产品PCBA测试中的应用[J].航空电子技术,2014(4):49-57.

(本文来源于《电子产品世界》杂志2023年3月期)