二、工艺工程人员工作职责:

-

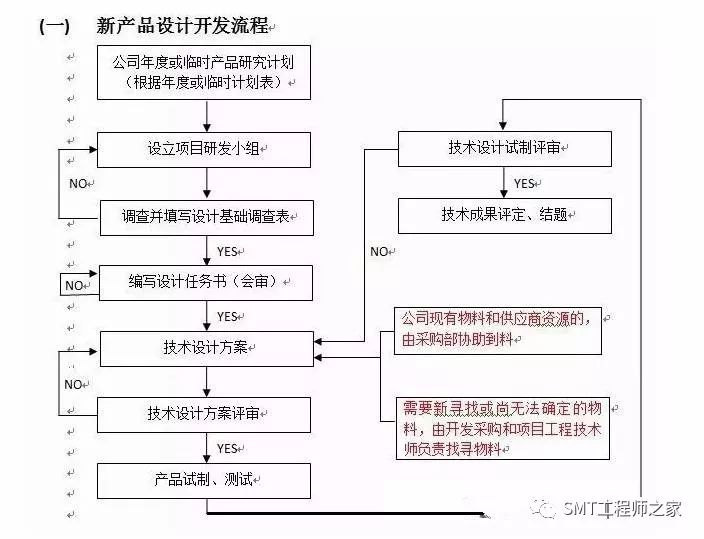

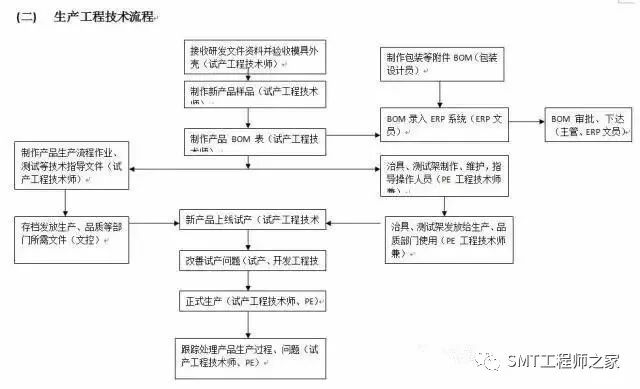

工程技术部工作流程 :

文章来源于: SMT工程师之家

原文链接

本站所有转载文章系出于传递更多信息之目的,且明确注明来源,不希望被转载的媒体或个人可与我们联系,我们将立即进行删除处理。