摘要

隨著電子業的發展,消費者對產品質量的要求越來越高,而產品的製造工藝越來越複雜,在生產過程中碰到的問題也越來越多,因此失效分析部門應用而生,而印刷電路板組裝PCBA在整個產品生產過程中尤為重要, 故PCBA失效分析是至關重要的。本文針對PCBA生產過程中常使用的一些失效分析方法進行了介紹,主要分為破壞性分析及非破壞性分析兩大類。首先逐個介紹每種失效分析方法由來和原理,再闡述每種失效分析方法所能發現的問題點,最後用實際生產過程中的案例對每種失效分析方法進行分析。

關鍵字 : 印刷電路板組裝 PCBA(Print Circuit Board Assembly ),失效分析(Failure Analysis)

一、前言

歐盟於2002年10月通過ROHS指令,2006年07月01日起電子產品全面禁用含鉛物質,因此PCBA製程也轉化為無鉛製程,目前無鉛制程中所使用的焊料主流為SAC305( Sn96.5%、Ag3%、Cu0.5%),其液化熔點(Liquidus m.p.)約在217℃~221℃之間,比有鉛製程中使用的Sn63/Pb37之共熔合金(Eutectic Composition)的183℃至少高出34℃,這樣對製程造成很大的衝擊;另外隨著電子產品體積小型化而功能多元化的發展,且產品上所使用的零件數量越來越多,零件的尺寸和零件之間的距離卻越來越小,產品的製造工藝也越來越複雜,導致生產過程中出現的不良越來越多且變得更加難以分析,產品的品質受到了很大的挑戰。為了找出這些不良的發生原因並加以改善,使得產品的品質能夠滿足顧客的要求,因此失效分析在無鉛製程中變的更加重要,應用的也更加頻繁。

本文將對PCBA中常使用的一些失效分析方法進行介紹,先介紹每種方法所能解決的問題點以及適用的範疇,再用生產過程中實際的案例針對每種失效分析方法逐個進行分析說明,最後用案例將這些失效分析聯繫在一起

二、介紹

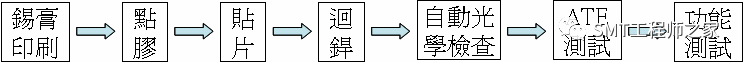

首先在介紹失效分析方法之前先介紹一下PCBA的生產流程(圖1)。通過下面的流程圖可以看出PCBA的製程包括很多的環節,在生產過程中各個環節出現失效的機率也非常多,因此增加了失效分析的難度。

何為失效?失效是指產品喪失功能或降低到不能滿足規定的要求。在PCBA失效分析中,無非從三個方向進行考慮:1. 焊點;2. 元器件;3. PCB。

(一)失效分析的步驟:

1. 找出失效的原因;

2. 追溯產品的設計、製造、原材中存在的不良因素;

3. 提出改善措施並確認改善結果,預防再發生;

(二)失效分析要注意的問題:

1. 先非破壞性分析,後破壞性分析;

2. 預先清楚每分析項目的目的,可能發生的情況;

3. 不引入新機理;

4. 不遺漏信息;

5. 養成作紀錄的習慣;

6. 以失效表征為基礎,以失效特征与機理的因果關係為

依據,以邏輯性為主線,不牽強,不生硬;

7. 不能自圓其說的疑點,往往是失效的本質;

在生產過程中常使用的一些失效分析方法如表2所示。其中直接可用儀器進行檢查分析的有:實體顯微鏡,旋轉式光學顯微鏡,金相顯微鏡,量測顯微鏡, X-Ray檢查機,超聲波掃描顯微鏡,台式靜止型迴流裝置,

另外還有需進行破壞性失效分析的有:

金相微切片實驗,染色實驗,掃描電子顯微鏡,螢光X-Ray能量分析儀

其中旋轉式實體顯微鏡、金相顯微鏡、旋轉式光學顯微鏡、X-Ray檢查機是在生產過程中即時使用的,可以隨線進行分析,而其他的分析方法是非即時性的,必須在線外進行分析。

此外不同的的失效分析方法有不同

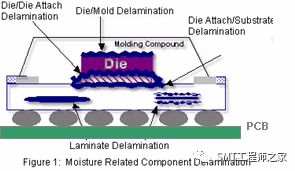

鏡主要是用來對零件本體、焊點和PCB的外觀進行檢查;量測顯微鏡主要用來對一些較小物體和間距進行量測;X-Ray檢查機主要是用來檢查一些零件的內部結構和一些內部焊點,如BGA(Ball Grid Array)零件和穿孔零件PTH(Plated Through Hole);超聲波掃描顯微鏡主要是對元器件封裝內部缺陷(分層、空洞、裂紋)進行檢查;台式迴流裝置主要是用來進行Profile設定分析及錫膏焊接性及潤濕性分析等;

金相微切片實驗和染色實驗主要是用於分析焊點的狀況;掃描電子顯微鏡主要是對焊點金相組織進行觀察與成分分析;螢光X-Ray能量分析儀主要是用來檢測物質組成元素和元素含量。具體目的和適用範圍見表1所示。

表1 PCBA基本失效分析方法

|

No.

|

失效分析方法 | 目的 | 適用範疇 | 類型 |

|

1

|

實體顯微鏡 (Stereo Microscope) |

主要觀察一些目視無法辨識清楚的狀況,如PCB表面的污染,焊點的外觀,零件表面的損傷和污染,染色實驗的PAD被染狀況等 |

放大倍率為10-60倍,一般物體的觀察 | 非破壞型失效分析方法 |

|

旋轉式光學顯微鏡 (3D Microscope) |

因可旋轉且放大倍數比實體顯微鏡高,故可用來觀察一些更微小的狀況,並且能觀察零件的側面狀況等 |

放大倍率為50-400倍,較小物體的觀察 | 非破壞型失效分析方法 | |

| 金像顯微鏡 (Metallographic Microscope) | 放大倍率更高,故還能觀察一些物體的微觀結構, 如微切片樣品的觀察,焊點IMC(Intermetallic Compound)層厚度的量測等 | 放大倍率有50倍,100 倍,200倍,500倍和1000倍,微小物質的觀察 | 非破壞型失效分析方法 | |

| 量測顯微鏡 (Measuring Microscope) | 主要用來測量物體的尺寸,如量測PCB PAD的間距,零件PITCH值和CHIP零件的尺寸等 | 放大倍率有50倍,100 倍,200倍和500倍,較小物體的量測 | 非破壞型失效分析方法 | |

|

2

|

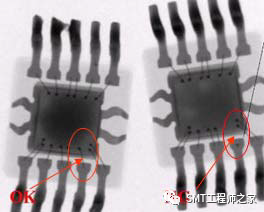

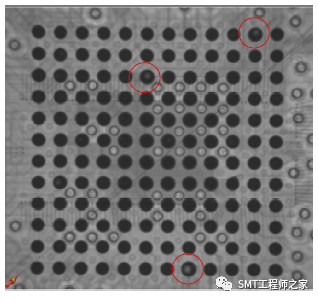

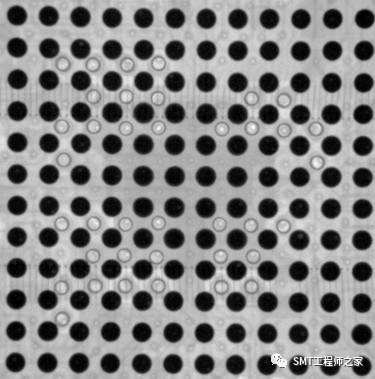

X-Ray檢查機 (X-Ray Inspection System) | 主要是檢查一些無法用放大設備直接進行觀察的零件的狀況,如BGA (Ball Grid Array) 類零件的焊點是否偏移、短路、氣泡、錫裂等,還有穿孔型PTH(Plated Through Hole)類零件的焊點是否錫不足、氣泡、錫裂等 | BGA(Ball Grid Array)類零件,PTH(Plated Through Hole)類零件 | 非破壞型失效分析方法 |

|

3

|

超聲波掃描顯微鏡C-SAM (C-Scanning Acoustic Microscopy) | 元器件封裝內部缺陷(分層、空洞、裂紋)檢查 | 所有元器件 | 非破壞型失效分析方法 |

|

4

|

台式迴流裝置 (Table Top Module Reflow Oven) | Profile設定分析及錫膏焊接性及潤濕性分析等 | 所有與焊點焊接性 有關的狀況 | 非破壞型失效分析方法 |

|

5

|

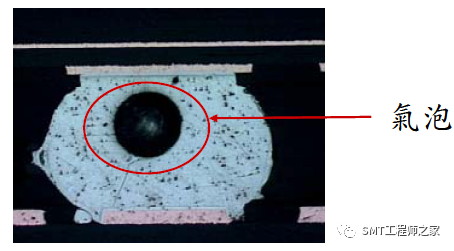

金相微切片實驗 (Cross-Section) | 主要用於分析焊點的狀況,如錫裂、氣泡、有雜質等,還可以分析IMC(Intermetallic Compound)的厚度等 | 所有元器件,PCB | 破壞型失效分析方法 |

|

6

|

染色實驗 (Dye-Staining) | 主要用於分析焊點錫裂等 | BGA類零件 | 破壞型失效分析方法 |

|

7

|

掃描電子顯微鏡SEM (Scanning Electron Microscope) | 焊點金相組織觀察與成分分析,可焊性不良的焊盤表面污染物分析等 | 微觀結構的觀察 | 破壞型失效分析方法 |

|

8

|

螢光X-Ray能量分析儀EDXRF (Energy Dispersive X-Ray Fluorescence) | 檢測物質組成元素和元素含量 | 所有物質 | 破壞型失效分析方法 |

三、內容

(一)實體顯微鏡(stereo Microscope) & 旋轉式光學顯微鏡(rotary Microscope) & 金像顯微鏡(Metallographic Microscope)和量測顯微鏡(Measuring Microscope)

1. 實體顯微鏡(圖2)放大倍率為10-60倍, 通過目鏡直接觀察物體,可以觀察物體真實的現象(圖3). 如觀察

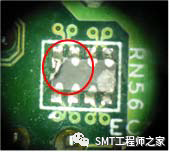

2. 可旋轉式光學顯微鏡(圖4),可通過鏡頭360 ℃的旋轉,從物體的側面觀察.它的放大倍率50-400倍.可以觀察較小的部分.並能通過軟體保存觀察到的圖像(圖5,6,7).如觀察:

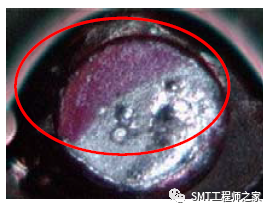

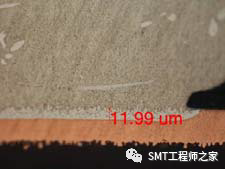

3. 金相顯微鏡(圖8)的放大倍率為X50, X100 , X200, X500, X1000.可以用於金相焊接方面的觀察和分析, 並能通過軟體保存觀察到的圖像(圖9,10,11).如觀察:

4. 量測顯微鏡(圖12)主要用來測量物體的尺寸,它的放大倍率有50倍,100 倍,200倍,500倍可供選擇.可以測量微小物體的尺寸,如: PCB 板,鋼板, 元件相關尺寸的量測

圖2:實體顯微鏡 3: 實體顯微鏡圖片

圖4:旋轉式光學顯微鏡 圖5:IC腳空焊

圖6:BGA空焊 圖7 :焊點斷裂被染色

圖8:金相顯微鏡 圖9:氣泡

圖10:PCB板材分層 圖11:IMC層11.9um

圖12:量測顯微鏡組

(二)X-Ray檢查機(X-Ray Inspection System)

圖13:Dage x-ray XD6500

1、X-RAY檢測原理

X-RAY採用穿透式非破壞性檢測原理.即待检测物体经X射线的穿透后,由于物体是由不同元素构成,以及其密度和厚度等存在差异性,造成对X 光的吸收程度不同,高感光仪器可以将到达感光层的X光转换成可见光,并利用CCD成像,成为可供分析的灰阶影像. 影像灰階值的增加和對比分辨能力的提高,可以區分出更細緻而不易分辨的細微差異.

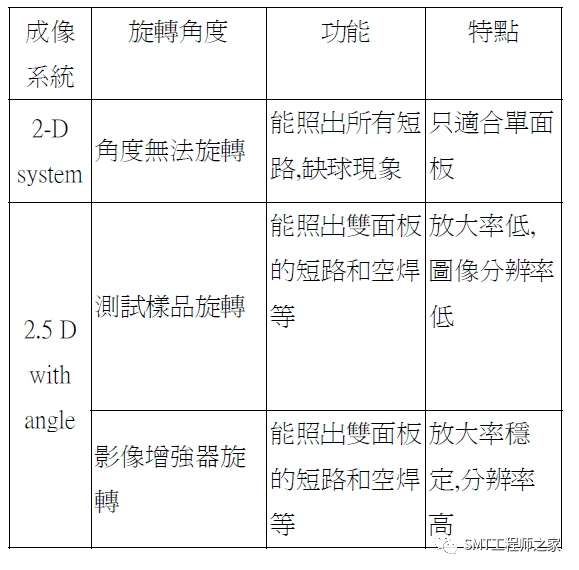

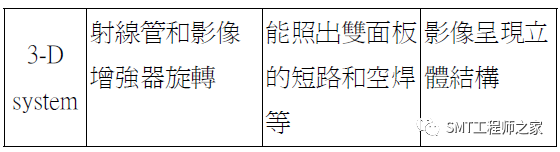

2、X射線檢查系統的分類

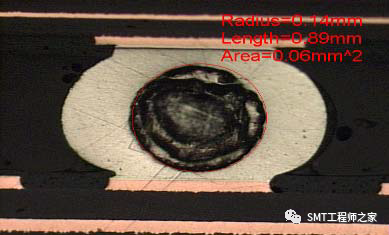

所有的X-RAY檢查系統根據成像空間分為2-D和3-D檢查系統.2-D X-RAY檢查系統;根據旋轉的部件不同分為3種.具體如表2

表2:X射線檢查系統分類

3、X-RAY檢測出的不良現象

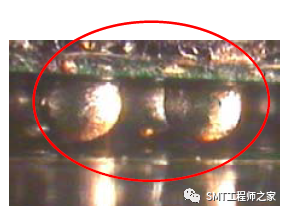

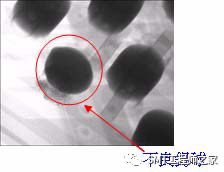

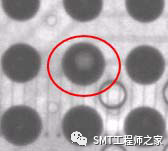

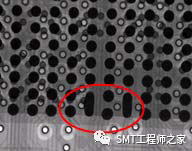

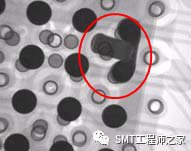

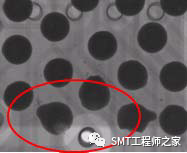

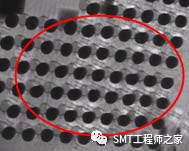

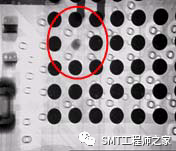

圖14:錫球空焊 圖15:錫球氣泡

圖16: BGA錫球短路 圖17: BGA藏件

圖18:錫球變形 圖19: 錫球偏移

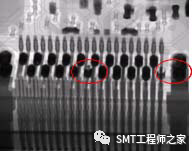

圖20:BGA少球 圖21 線路斷裂

圖22:PTH孔少錫 圖23錫珠

4、X-RAY案例

圖24: NG圖片顯示右側第二根pi n 沒有wire bonding

對元件通過X-ray進一步分析,發現元件原材存在問題,功能OK的IC用X-ray可以觀察到內部線路連接正常,NG的IC用X-ray可以觀察到右下角第2根Pin內部線路缺損(圖24), 通使用X-ray分找出問題根源是元材不良

圖25 圈選之錫球顯示較大白點 圖26 切片顯示錫球內含氣泡

圖27 植球BGA過reflow後, 無大白點出現

(三)超聲波掃描顯微鏡C-SAM (C-Scanning Acoustic Microscopy)

1、C-SAM 功用

用於檢測積體電路封裝的聲波成像技術有好幾種,最廣泛應用的模式是反射式.在該種模式中,聚集聲波脈衝穿過封裝模組,返回的聲波

(回聲)用於內部結構的成像,這種技術就是通常所說的C-SAM.因為它將七十年代在斯坦福大學發展起來的掃描聲顯微術與五十年代起就用於非破壞性測試的C-掃描檢測深度分佈結合起來,充分發揮了精確分析和顯示能力.

因為聲波是物質波,C-SAM技術能夠反映.X射線成像術無法探測到的封裝裂痕.

隨著零件的功能增加,體積減少的發展趨勢,零件的封裝工藝也迎來了新的挑戰;在組裝工廠驗證來料的好壞偏向無損方法; C-SAM (圖28) 屬於無損分析,檢測方法;利用C-SAM可以進行淺表層結構的分析,材料力學性能的檢測(結構內微裂縫檢測);在組裝生產和封裝工藝中適用於器件可靠度的批量檢測,也可對懷疑批開展100%篩選檢測;將C-SAM 和 X-Ray結合共同分析器件的可靠度是一種很好的分析方法.

圖28: KSI WINSAM Vario II

3、C-SAM 在生產中應用

C-SAM的初級聲波脈衝頻率在15到100兆赫茲,現在,一些用於探測倒扣晶片封裝缺陷的C-SAM的頻率更高達250兆赫茲以上. C-SAM的空間解析度在50到400微米之間,取決於許多因素,包括聲波顯微鏡的頻率,封裝模組的厚度及塑封料對聲波的吸收等.

C-SAM可以根據不同的聲波脈衝頻率去檢查零件不同層面,在零件內部不同材質的接觸面或異常(分層,氣泡等)將反射回探測的聲波,反射的聲波將以不同的顏色顯示出來;

在生產中,C-SAM主要用於檢查以下項目(圖29):

圖29: C-SAM 檢查項目

3、C-SAM應用案例

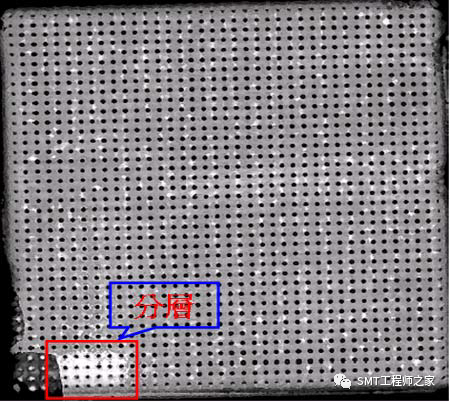

a. BGA 封裝分層

在封裝過程中,不良分析除了PCB 板材,製程因素外還有零件的因素,所以用C-SAM 分析零件的封裝良率是製程分析和功能分析的必要手法;圖30為C-SAM分析不良BGA 的圖片;

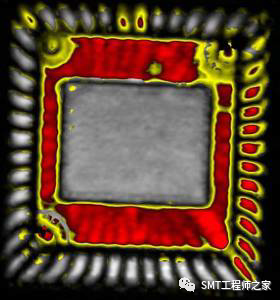

圖31為IC封裝出現DIE 四周分層現象的C-SAM 圖片;

圖30: C-SAM 圖片(圖中白色區域表示BGA 本體發生分層現象)

圖31: C-SAM圖片(將Die和零件本体封裝時,在Die的四周產生分層現象(紅色區域))

(四)台式回流装置(Table Top Module Reflow Oven)

1、台式迴流裝置功用

利用靜止型迴焊裝置可以進行 Profile 設定分析和錫膏焊接性及潤濕性分析; 模擬生產線迴焊爐的條件用於觀察PCBA組裝回焊過程中所發生的不良現象,如橋接,立碑,空焊,偏移,元件起泡,彎曲等;通過錄製的過程影像了解不良現象產生的時機,輔助工程人員正確的分析問題; 通過觀察我們可以分析問題產生的原因:

本站所有转载文章系出于传递更多信息之目的,且明确注明来源,不希望被转载的媒体或个人可与我们联系,我们将立即进行删除处理。