通过对离心式循环压缩机运行工艺的了解,山东某化工企业采用英威腾研发、生产的高压变频器对电机进行调速改造,取得了很大的节能效益。

1.应用环境分析

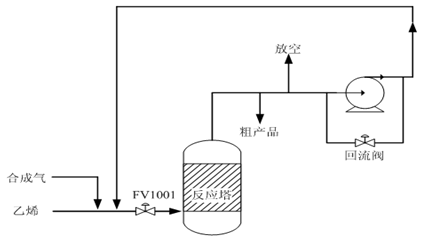

工艺流程如图1所示:

图1 丙烯收集系统工艺流程图

在实际应用中,工频时每次启动压缩机都是重载启动,启动起来十分不容易,同时还给工艺上带来很大隐患,比如噪音大,启动电流大,影响设备寿命、压力突变等。另外,由于负载的波动性较大,电机很少在满载情况下运行,仅依靠关出口阀、打回流来调节流量,浪费严重,能耗较高,运行十分不经济。为了解决这一系列问题,通过多方调研,决定采用高压变频器对电机进行调速改造。

2.系统方案提出

2.1高压变频器技术路线的选择

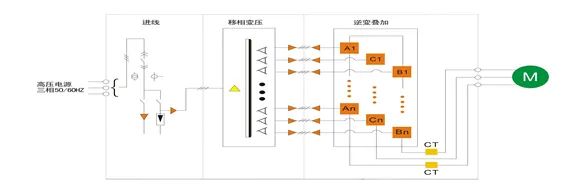

目前,因为功率器件耐压的限制,高压变频器没有像低压变频器一样,有统一的拓扑结构。目前,市场上主流的高压变频器多采用单元串联多电平的拓扑结构,系统结构如图2所示:

图2 变频器系统结构图

由于这种结构是利用低压功率器件实现高压,巧妙的避开了电力电子功率器件耐压不足的问题。同时通过前端的移相变压器,实现了多脉冲整流,具有对电网谐波污染小的优点,有些厂家又把这种变频器称为“完美无谐波变频器”。在变频器的内部控制上,利用功率单元输出波形的移相叠加,形成多电平输出电压波形,可以直接适配普通国产异步电机,对电机的绝缘没有特殊要求,并且具有脉动转矩小,无共模电压的明显优点。因为技术成熟,低压功率器件易于采购,因此成为市场上的主流方案。

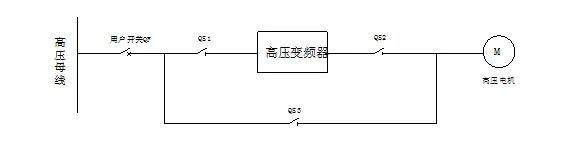

2.2一次主回路方案

主回路由用户开关、3个高压隔离开关QS1、QS2和QS3及高压变频器组成(如图4)。其中要求QS2和QS3不能同时闭合,在机械上实现互锁。高压隔离开关QS1、QS2、SQ3加装电磁锁,电磁锁的操作电源使用用户开关的辅助触点闭锁。只有当用户开关断开时,QS1、QS2、SQ3的电磁锁才能得电,可以正常操作。在变频运行时,QS1和QS2闭合,QS3断开,变频器得电启动后,电机处于变频运行状态;工频运行时,QS3闭合,QS1和QS2断开,用户开关闭合后,电机实现工频直接启动,恢复改造前的运行状态。

图4 一拖一手自动旁路

3.整体使用效果

3.1现场技术数据:

改变频后比工频运行时的参数对比表:

| 工频 | 变频 | |

| 电机转速 | 2980r/min | 2420r/min |

| 输入电流 | 47A | 27A |

| 功率因数 | 0.7 | 0.95 |

| 出口阀门(FV1001)开度 | 35%-40% | 100% |

| 入口压力 | 1.35MPa | 1.35MPa |

| 出口压力 | 1.85MPa | 1.73MPa |

| 压力差 | 0.5MPa | 0.38MPa |

| 出口流量 | 20190m3/h | 18455m3/h |

功率差值:ΔP= Pd-Pb= 342-266=76kW

年节电量:ΔC= Cd-Cb= 76*7200=54.7万kW·h

节电率:(ΔP/Pd)×100% =(76/ 342)×100% =22%

节约电费若以上网电价0.56元/度计算,则每年压缩机改变频可节约电费为:54.7×0.56=30.6万元。

3.2变频器运行情况:

采用变频调速后,带来的最大好处有以下几点:

1)电机实现软启动,电机启动电流远远小于额定电流,启动时间相应延长,对电网冲击很小;

2)压缩机出入口压力差降低了很多。以前压差5公斤,设备啸叫严重,能达到120分贝;改变频后压差为0.8公斤,噪音仅为75分贝左右。从而减轻了起动机械转矩对电机机械损伤,降低了噪音,有效的延长了电机的使用寿命,相应地延长了许多零部件的寿命;同时极大的减轻了对管道的冲击,有效延长了管道的检修周期,减少了检修维护开支,节约大量维护费用;

3)输入电流减少很多,以前电流很多都做了无用功,浪费极大;

4)提高了功率因数。

4.客户评价

通过对离心式压缩机改造前后的对比,达到了预期的节能效果,给用户的生产降低了成本减少了生产设备的维护工作;目前英威腾GD5000高压变频器运行稳定,生产持续,受到生产车间、维护班组和公司领导的高度评价。

5.结束语

我公司通过对循环气压缩机的电机变频调速改造,有效解决了之前运行过程中出现的启动困难问题,改善了生产工艺,延长了设备检修周期,并且取得了良好的经济效益。随着高压变频器市场的进一步成熟,将会有越来越多的设备列入改造之列,为国家的节能减排做出突出贡献。