-

什么是IE? ○ IE就是指INDUSTRIAL(工业) ENGINEERING(工程)。

它由兩字詞 之首字母組合而成。

-

IE的起源? ○ IE的基础也是最早的起源來自於『工作研究』,而『工作研究』的 主要構成是來自泰勒(Frederick W.Taylor 1856~1915)的『工作 研究』與吉爾布雷斯(Frank B Gilbreth 1868~1924)的『动作研究』 二者所构成。

-

IE的目的? ○ 应用科学及社会学的知识,以合理化、舒适化的途径来改善我们工 作的质量及效率以达到提高生产力增进公司之利润,进而使公司能 长期的生存发展下去,个人的前途也有寄托之所在. ○ 简单地说,IE的目的就是充分利用工厂的人力、设备、材料,以最 经济有效的工作方法,使企业独得最大的效益。

-

为什么要有IE? ○持续的进步是企业及个人长久生存的根基 ○ 改善就是进步的原动力,没有改善就没有进步。学如逆水行舟,不 进则退 ○ 改善是永无止境的,必须长久持续去进行 -

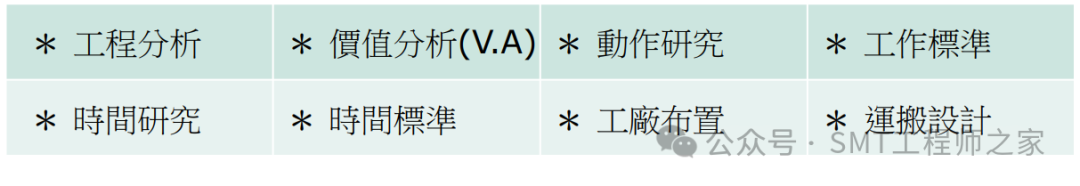

IE的主要范围?

-

为什么要有改善(IE)七大手法? ○ 以不教而战,谓之杀 ○徒然要求改善而不讲求方法、技巧,于事无补 ○ 给人一条鱼吃,不如教他捕鱼的技术 ○ 要求捕更多的鱼,首先必须讲求捕鱼技术的传授与使用 ○ 改善七大手法(IE 7 TOOLS)就是协助我们改善我们工作的技术 -

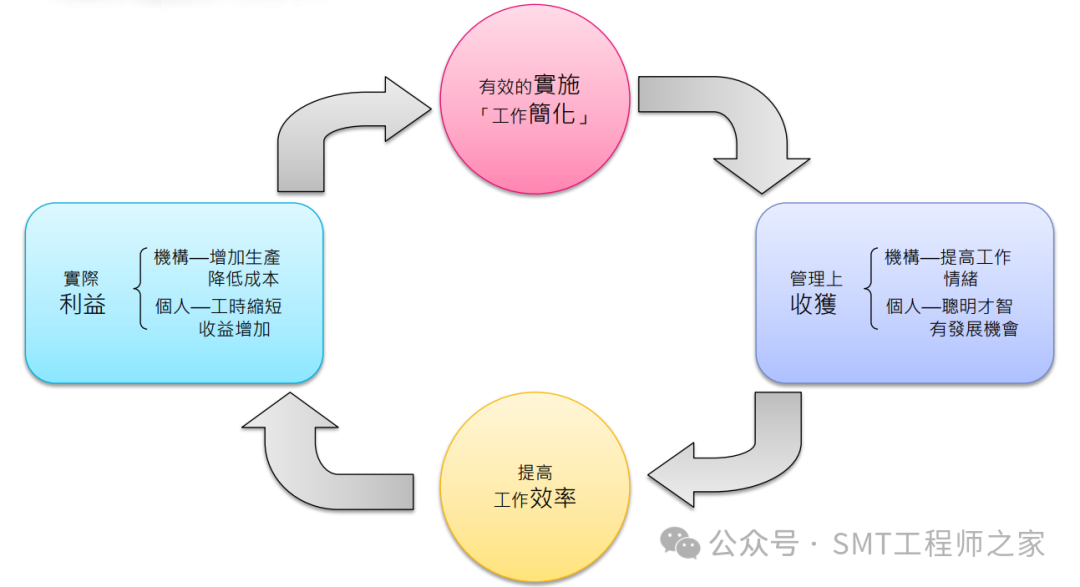

IE手法—工作简化的循环

IE(工业工程)七大手法是企业内部IE人员或其他人员用来进行流程或其他活动改善的基本手法(工具),以下是关于IE七大手法较为详尽的介绍:

二、防呆法(防差错法、防愚法、愚巧法)

防呆法,不管谁去做,不管做法如何,也不管做多少数量,结果是一样的,不会发生偏差。简单的说,就是没经验或初学者去做,都可以防止其做错的方法。

防呆法主要探讨如何避免做错事情,使工作第一次就能做好的精神能够具体实现。防呆法包含十大原理:

-

警告原理 :如有不正常的现象发生,能通过声、光或者其他方式显示出警告的讯号,来避免错误的发生。

-

缓和原理 :使用各种方法来减少错误所造成的损害,不能完全排除错误发生,但是可以降低其损害的程度。

-

断根原理 :将会造成错误的原因从根本上排除掉,杜绝错误发生。

-

隔离原理 :通过分隔不同区域的方式,使某些特殊场地或者产品,避免出现危险,或减少错误的发生。

-

层别原理 :为了区分不同类型的产品或人员等,通过颜色、标识分层的方式,进行可视化区分。

-

相符原理 :用检查是否“相符”,来防止错误的发生,如通过“形状”、“颜色”的不同来判断是否相符等。

-

保险原理 :必须共同采用两个以上的动作,或按顺序依次操作,才能完成,一般以共同、顺序、交互来防错。

-

复制原理 :同一件工作,如果需做二次以上,则可采用复制的方式来达成,省时省力,减少错误。

-

顺序原理 :避免工作之间顺序或者流程前后倒置,可依据编号顺序排序,减少错误发生。

-

自动原理 :以各种光学、电学、力学、化学等原理,来执行或者限制某些动作,来避免错误的发生。

三、动改法(动作改善法、动作研究)

动改法是对生产活动中的全部作业动作进行观测分析,研究作业者的各种动作浪费,从而寻求省力、省时、安全、经济的作业方法,也称为动作经济原则。动改法有三大要素和四大原则:

-

三大要素:夹具设备、动作方法、作业现场。

-

四大原则:减少动作数量、缩短移动距离、双手同时作业、轻松作业。

四、流程法(流程程序法)

流程法是对产品和零件整个制造过程的详细分析,把加工工艺划分为加工、检查、搬运、等待和存储等5种状态加以记录,特别适用于对“隐藏成本”浪费的分析。流程法也指利用流程图,以特定的符号做有系统的观察及记录整个工作完成的过程,分析改善。

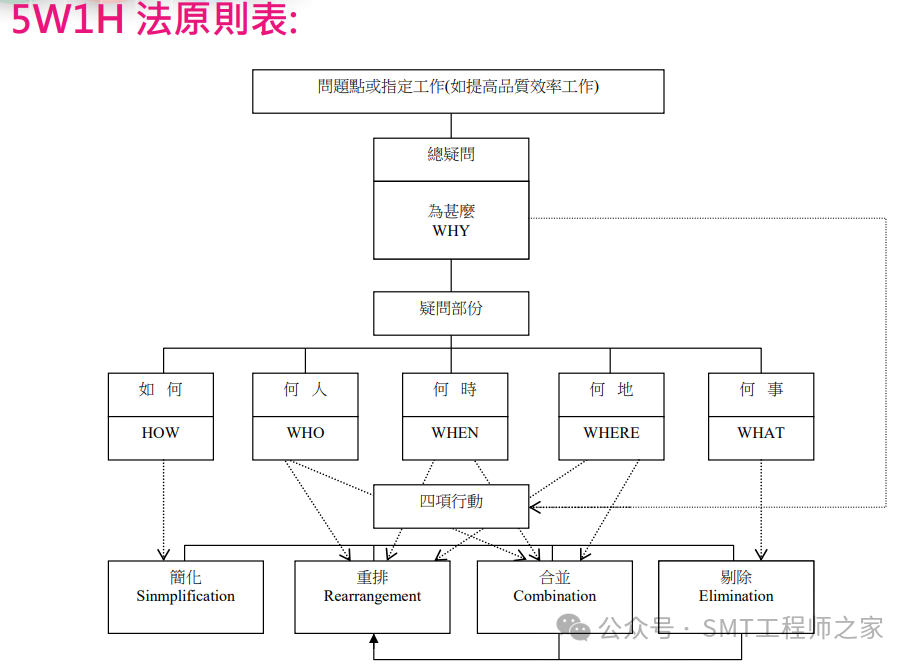

五、五五法(5×5W1H法)

五五法即5×5W1H(5×5问法),寻找问题根源和寻求改善的系统化质问工具。通过对问题反复多次提出质疑,将根本原因发掘出来,体现了“打破砂锅问到底”的精神。5W1H是对选定的项目、工序或操作,都要从原因(何因Why)、对象(何事What)、地点(何地Where)、时间(何时When)、人员(何人Who)、方法(何法How)等六个方面提出问题进行思考。

-

Why——为什么干这件事?(目的)

-

What——怎么回事?(对象)

-

Where——在什么地方执行?(地点)

-

When——什么时间执行?什么时间完成?(时间)

-

Who——由谁执行?(人员)

-

How——怎样执行?采取哪些有效措施?(方法)

六、双手法(双手操作法)

双手法是以双手为对象,用双手操作分析图记录其动作,表示其关系,并可指导操作者如何有效运用双手从事生产性的工作,提供一种新的动作观念,找出一种新的改善途径。操作要点:

-

减动作 :尽量减少操作中的动作。

-

排顺序 :排列成最佳顺序。

-

改设备 :工作设备应适合工作者的身材。

-

不持物 :尽量避免用手持物。

-

平衡双周 :平衡双手的动作。

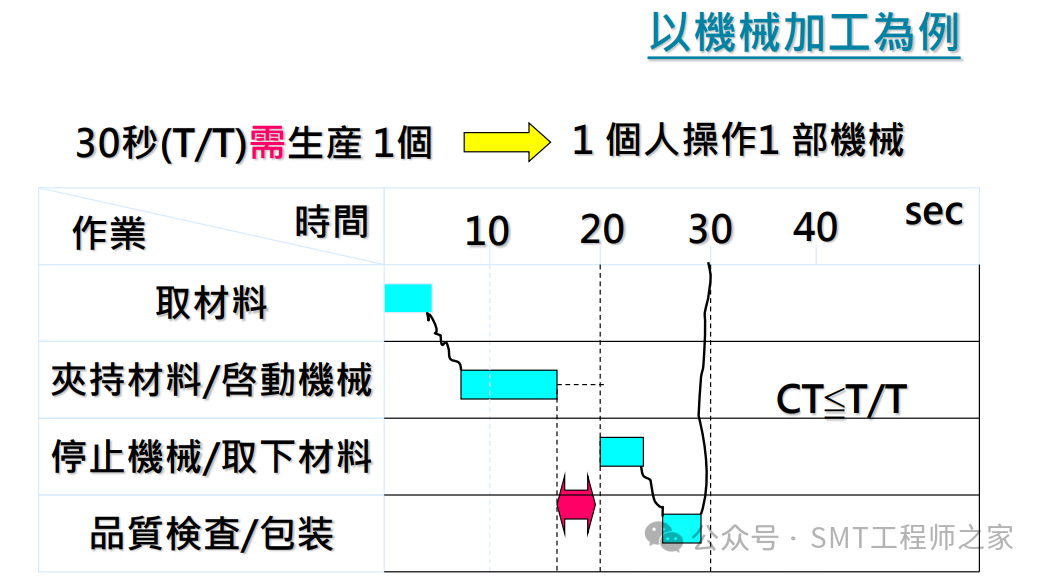

七、人机法(人机配合法)

人机法是以图表的方式,记录操作者与一部机器或多部机器之操作关系,以此记录做进一步改善。策略倾向:产能输出最大化、设备利用最大化、人员利用最大化。人机法研究探讨操作人员与机器工作的过程,发掘出可以改善的地方。

人机操作分析是应用于机械作业的一种最常用分析技术,通过对某一项作业的现场观察,记录操作者和机器设备在同一时间内的工作情况,并加以分析,寻求合理的操作方法,使人和机器的配合更加协调,以充分发挥人和机器的效率。人机操作图描述机器工作过程中,在一个操作周(加工完一个零件的整个过程称为一个操作周期或周程)内机器与工人操作的相互关系,可将生产过程中工人操作的手动时间和机器的机动时间清楚显示出来。人机操作分析的目的是充分利用机器与操作工人的闲余时间,提高生产力,降低成本以及提高工人的收入。

1>. 1人操作1部機器或多部機器

2>. 數人操作1部機器或多部機器

3>. 數人操作一共同之工作

1>. 了解在现况下,操作人之时间或机器之时间是否妥善应用

2>. 依上述之记录加以质疑,寻求改善之地方

3>. 用以比较改善前及改善后之差异情形

八、工作抽查法(工作抽样法)

工作抽查法又称瞬时观测法,以随机的方式对调查对象进行间断地观测,并按预定的目的整理、分析所调查的资料得出需要的结果。这种方法借着抽样观察能很迅速有效地了解问题的真相。其优点如下:

-

观察时间短 :并可观测数部机器或操作人员之状况。

-

节省资源 :人力、体力及物力之节省。

-

技术要求低 :观测人员不需具备太高深的技术人力。

-

结果可靠 :调查时间较长,其结果较为客观可靠。

-

干扰小 :被观测对象的干扰次数较少、时间短。

九、IE七大手法应用实例

以下是IE七大手法在生产实践中的一些应用实例:

-

QL系列改善

-

改善前 :压入机台承座材质为铁的,对产品PIN头有刮伤见铜、塑料打伤现象,且产品不易取出,后段用显微镜检验。

-

改善后 :将压入机台承座改为塑料,避免了这一系列问题,产品轻松取下,且取消显微镜检验。

DM-JACK半成品改善

-

改善前 :模板定位销是圆的,塑料易反装,导致整板塑料端子报废。

-

改善后 :模板定位销改为三角形,产品不易转动,并在模板前装一红色箭头,防止塑料放反。

喷印机流道改善

-

改善前 :由于产品体积较小、质量较轻,喷印时容易出现喷反、漏喷、重喷等多种品质隐患。

-

改善后 :在流道中间加一截挡板,来防止产品放反,消除多种隐患。

治具合并

-

改善前 :DM-JACK半成品插好1#、2#端子后,分别放入压入机压入、折CARRY机折CARRY,按两次按钮,送入下一工站。

-

改善后 :将压入机、折CARRY机合并,插好端子后放入,按一次按钮即可。

JPD-004压入机台改善

-

改善前 :JPD003N-004在压入时右手十指去按,其它四指张开,一不小心就压到手指。

-

改善后 :给压入机台加上防护罩,消除安全隐患。

十、IE七大手法与其他相关概念

1. ECRS分析原则

ECRS分析原则是指取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify)。

2. 动作经济原则

“动作经济原则”又称“省工原则”,是使作业(动作的组成)能以最少的“工”的投入,产生最有效率的效果,达成作业目的的原则。动作经济原则由吉尔布雷斯(Gilbreth)开始提倡,其后经许多工业工程的专家学者研究整理而成。熟悉掌握动作经济原则对有效安排作业动作、提高作业效率能起到很大的帮助。

3. 生产线平衡

生产线平衡即是对生产的全部工序进行平均化,调整作业负荷,以使各作业时间尽可能相近的技术手段与方法。生产线平衡直接关系到生产线的正常使用。

生产线平衡指南主要包括生产线平衡的相关定义、生产线平衡的意义、工艺平衡率的计算、生产线平衡的改善原则和方法。

的七大浪费!(内附解决方案);

免费领取 | 四本经典精益管理电子书

(点击...

2024-09-30 15:44:50