如今,新能源汽车正迎来800V的风口。纬湃科技致力于为可持续出行提供先进的动力总成技术,通过提供适用于电动、混动及内燃机驱动系统所用的关键部件和智能系统解决方案,让出行变得更清洁、更高效、更经济。

2022年12月7-8日,由盖世汽车主办的2022第三届汽车电驱动及关键技术大会上,纬湃科技中国科技与创新部总监王海波指出,要实现从400V到800V的升压,目前共有重置电池、通过升压转换器进行升压以及利用现有电机和逆变器实现升压充电三种解决方案。

王海波 | 纬湃科技中国科技与创新部总监

我的内容主要分成四个部分:纬湃科技及其解决方案,电驱架构的演变趋势,以及这一趋势下直流升压充电和多功能电子箱的技术发展,纬湃科技在全生命周期减碳上的探索。

纬湃科技及其解决方案

纬湃科技在动力总成上有很多积累,可以提供覆盖内燃机、混动、电动的完整解决方案,我们的总部在德国,全球有50多个生产基地,近4万员工,2021年的销售总额是83亿欧元。

在中国,纬湃科技的总部是上海,生产电驱相关产品的工厂设在天津,2019年,纬湃科技第三代电驱系统投产,面向亚洲提供电驱研发服务的天津新能源研发中心于2021年建立。

比较新的产品是第四代800V油冷电驱,使用了最新的碳化硅技术,八层扁线,实现了电机+电驱+减速器的三合一集成,配置了充电升压功能,不仅可以将这一电机作为驱动单元,也可以利用它主动发热,替代PTC。

电驱架构的驱动因素和发展趋势

目前,电驱架构向高压化演进,我们认为这一现象的背后有以下几点驱动力:第一是成本,如果能把成本做低,就能促进电动车的整体普及,提高市场占有率,这是永恒的话题。

第二是驾驶里程,这背后是电驱系统效率的提升,直接表现就是:容量/体积更小的电池可以达到同样的续航里程,这也是降本的路径。

第三是功率密度、体积密度和重量密度,未来,整个功率密度还有很大的提升空间。

最后是双碳的影响,企业在产品架构的设计上,要参考全生命周期减碳的视角。

总而言之,以上四个方面会是驱动电驱架构演变的核心要素,那么电驱架构会如何演变呢?

我们认为会有三个阶段:

早期的全分离式阶段,每个零件都是单独的;现在的部分集成阶段,实现大三电、小三电的集成;未来的全面集成阶段,更多类似七合一、八合一的应用。在这三个阶段的演进过程中,集成思路也会从机械、电路控制转向功能集成、软件集成……这是我们对整个趋势的预测。

直流升压充电和多功能电子箱的发展

基于这一趋势,纬湃科技也做了一定的探索,这里主要介绍直流升压充电和多功能电子箱两项技术。

首先是高压充电,800V平台的元年即将开启,但是很多充电桩还都是400V的,如何实现400V向800V的转化,我认为,总体会有三种解决方案。

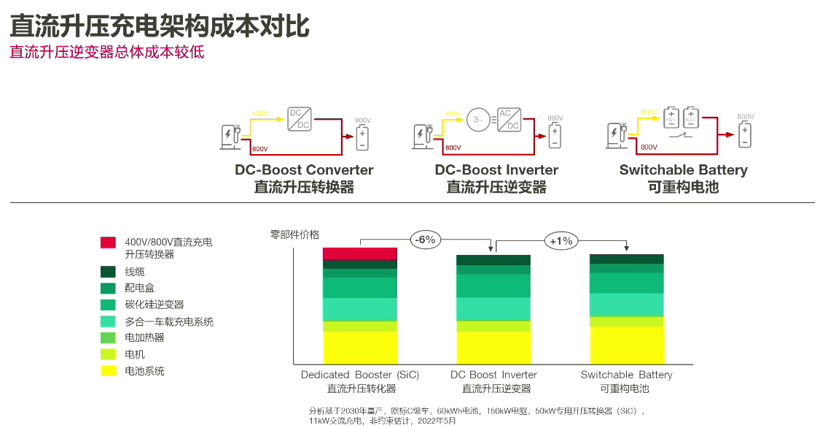

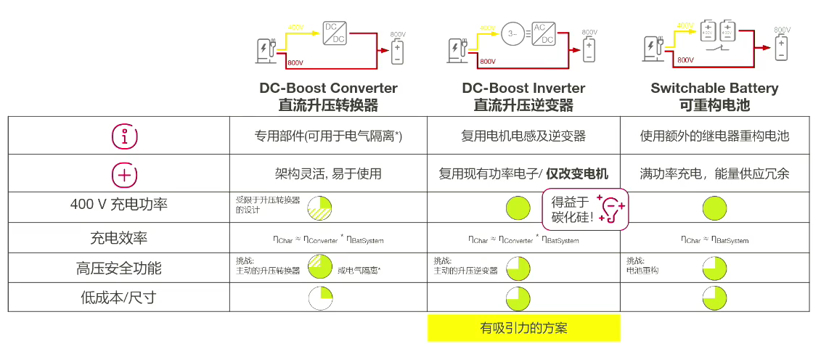

第一种是重置电池,把800V电池变成两个400V的,充电桩还是用400V,这一方案在欧洲比较流行。第二种是通过直流升压转换器进行升压。第三种是通过复用逆变器和电机电感实现升压充电,即直流升压逆变器。

考虑到成本和体验,我们认为,直流升压逆变器是比较合适的方法。

图片来源: 纬湃科技

这三种解决方案各有各的优缺点,重置电池相对比较复杂,切换过程会有短时失去电源的风险,因为在切断过程中是需要完全断电的。如果直接使用直流升压转换器,主要的成本来自于额外的零部件,充电功率完全取决于升压转化器。

直流升压逆变器是比较理想的方案,相当于运用车内已有的电驱系统,复用逆变器、电机来实现,性价比最高。

图片来源: 纬湃科技

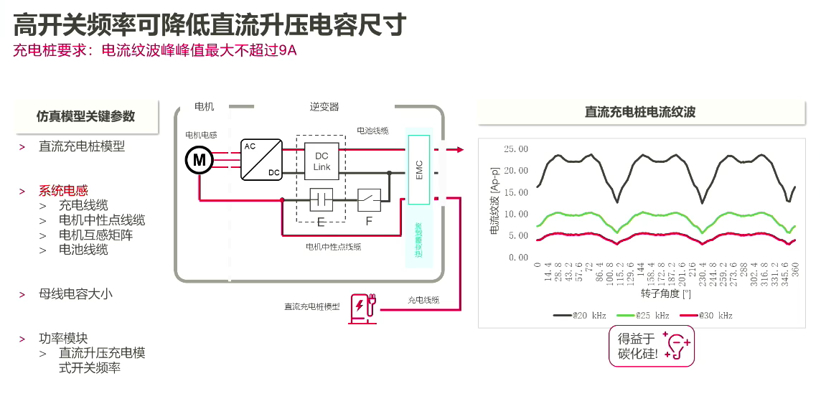

下图是我们的拓扑图和仿真模型关键参数,电机电感、互感取决于电机设计,主要的影响参数是开关频率以及母线电容大小,其他都是比较次要的影响参数,右图可以看出,开关频率对于直流升压电容尺寸的影响较大,同时充电桩要求电流纹波峰峰值最大不可以超过9A。

图片来源: 纬湃科技

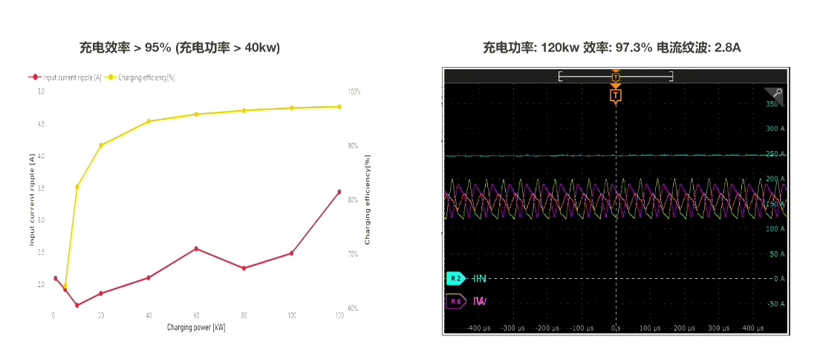

以下是实测数据,充电功率大于40kW的情况下,我们都可以达到95%以上的充电效率。充电功率最高可以达到120kW的峰值功率,97.3%的充电效率,而纹波电流不到3A。

图片来源: 纬湃科技

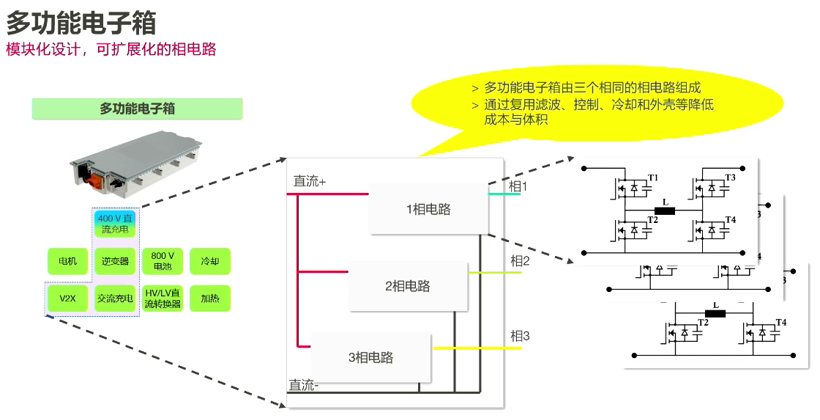

第二个要介绍的是多功能电子箱,这一产品的初衷是将驱动、充电、反向充电等功能集成在一个零部件内。它的核心是一个比较特殊的逆变器,每相由一个直流转化器组成,有4个开关,1个电感,1个电容,可以实现双向升压降压,通过复用滤波、控制、冷却和外壳等降低成本与体积。

不完全依赖于车用电池电压电机,多功能电子箱可以通过中间的接电单元将其接入到不同的用电或者供电单元上,可以实现交流充电、三相交流充电、高压充电,400V/800V,反向充电,电驱等各种功能。

图片来源: 纬湃科技

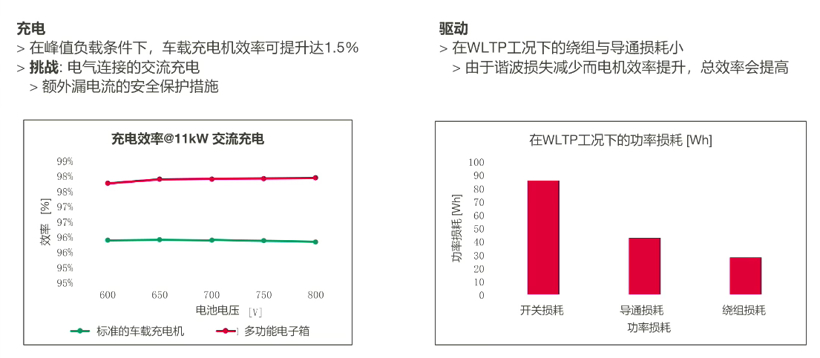

该产品的优势在于:对于充电而言,在峰值负载条件下,车载充电效率可以提升1.5%;对于电驱而言,在WLTP工况下的绕组和导通损耗小,由于输出电压为近似正弦波,电机谐波损失大幅减少而电机效率提升,总效率会提升。但是也面临安全上的挑战,比如针对额外漏电的安全保护措施。

图片来源: 纬湃科技

纬湃科技在全生命周期减碳上的探索

所谓全生命周期,就是从原材料制取、生产、运输、使用、回收的整个周期。纬湃科技的工厂都已经购买了绿电,在生产阶段产生的碳排放几乎为零,接下来的发力方向主要是原材料领域,和我们的供应商伙伴一起降低原材料制取阶段的碳排放。

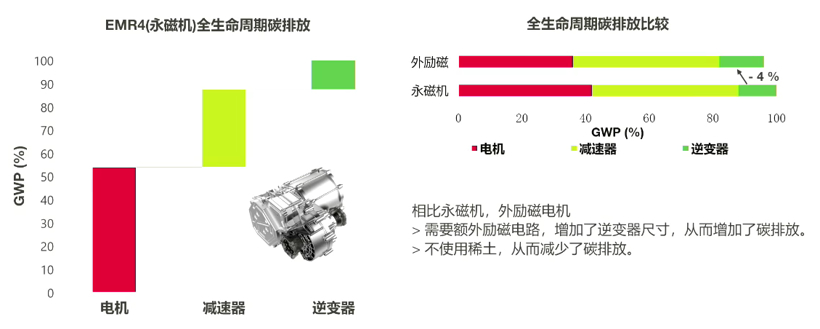

我们对第四代EMR4电机做了全面的全生命周期碳排放分析,发现电机实际上贡献了50%的碳排放,第二是减速器,逆变器在碳排放上占比很小。总而言之,我们发现,在电驱的制造材料中,碳排放的主要来源是外壳(铝)和电机转子(稀土),要进一步降低碳排放,对于铝而言,只能使用可再生能源区生产电解铝,提高回收率。对于稀土,则可以通过使用少或不适用稀土来降低碳排放。

外励磁电机就是一种不使用稀土但又拥有媲美永磁机性能的电机技术。经过我们分析,相比于永磁机,外励磁电机需要额外励磁电路,增加了逆变器尺寸,从而增加了逆变器的碳排放,但是,又因为不使用稀土材料,减少了电机的碳排放。

总而言之,以三合一的总体来计算,在其他情况一致的情况下外励磁电机能降低4%的碳排放。

图片来源: 纬湃科技

最后做个总结,本次分享有两项重点:第一,电驱架构会走向集成化和高压化,从机械集成、电路集成、最后到功能的集成复用,基于这一趋势,我们也做了高压直流充电逆变器,多功能电子箱等不同技术的探索。

第二,传统观点是,产品设计与制作要顾及成本、性能、效率的铁三角,但现在还要加入第四个维度:全生命周期的碳排放,助力全球双碳目标的实现。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服