随着电池成组技术和底盘一体化技术的发展,包括电池包在内的高压零部件(尤其是800V平台)进行电性能测试变得越来越重要,常见标准如LV 123、VW 80300、ISO 7637-4、ISO 21498-2等均可应用于动力电池及其系统的测试。

此外,由于整车集成的布线工艺、高低压耦合和复杂的寄生参数的影响,仍可能发生系统性功能失效和严重故障,比如高压纹波噪声过大、电源网络振荡、控制器无法正常工作等,排障变得极为困难。

2022年11月17日,由盖世汽车主办,上海虹桥国际中央商务区管委会、上海闵行区人民政府指导,上海南虹桥投资开发(集团)有限公司协办的2022第二届汽车动力电池论坛上,北京东方中科集成科技股份有限公司市场拓展经理张芳杰进行了题为《动力电池包高压动态电性能的挑战与测试解决方案》的演讲。

张芳杰|北京东方中科集成科技股份有限公司 市场拓展经理

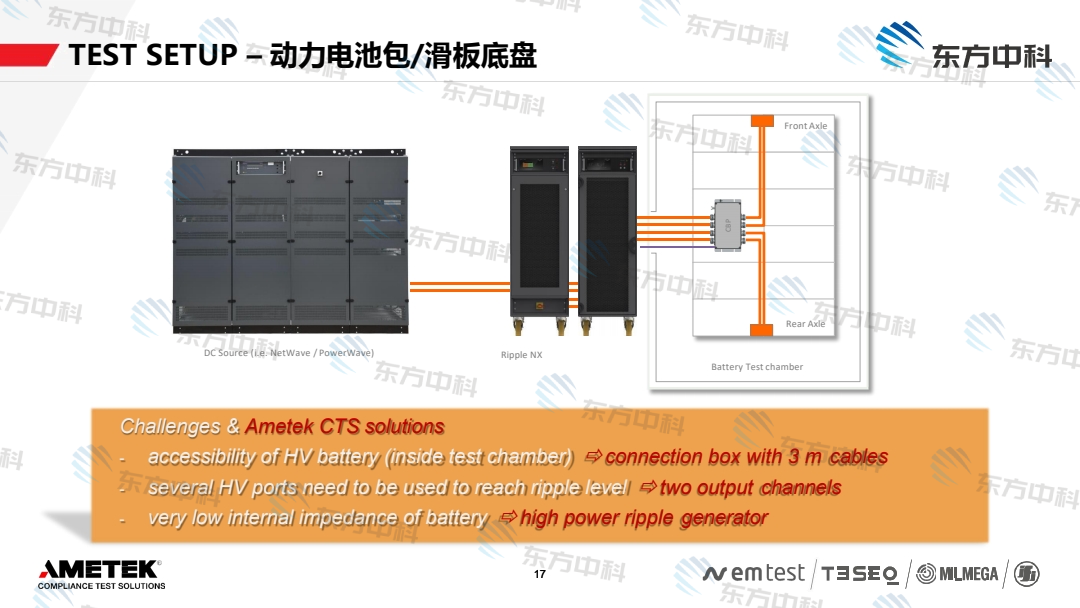

电性能测试本身不特别,但是由于新的智能化底盘、滑板底盘、电池集成、碳化硅开关、升压充电等高压技术的发展趋势下,电池包动态电性能的测试正面临很多新的挑战。东方中科推出一套全新纹波系统可用于动力电池包和整车的高压动态电性能测试的解决方案:

通过在低频段输出更多电流,以及在高频段给到更大的辅助电压,以保证整个测试要求的合规性。既可针对直流母线上的纹波噪声频带及幅度进行测试整改,又可针对用电网络的动态阻抗进行分析改善,有效地解决高压电池包和滑板底盘的测试难题,能够满足各种测试场景需求。

图片来源:东方中科

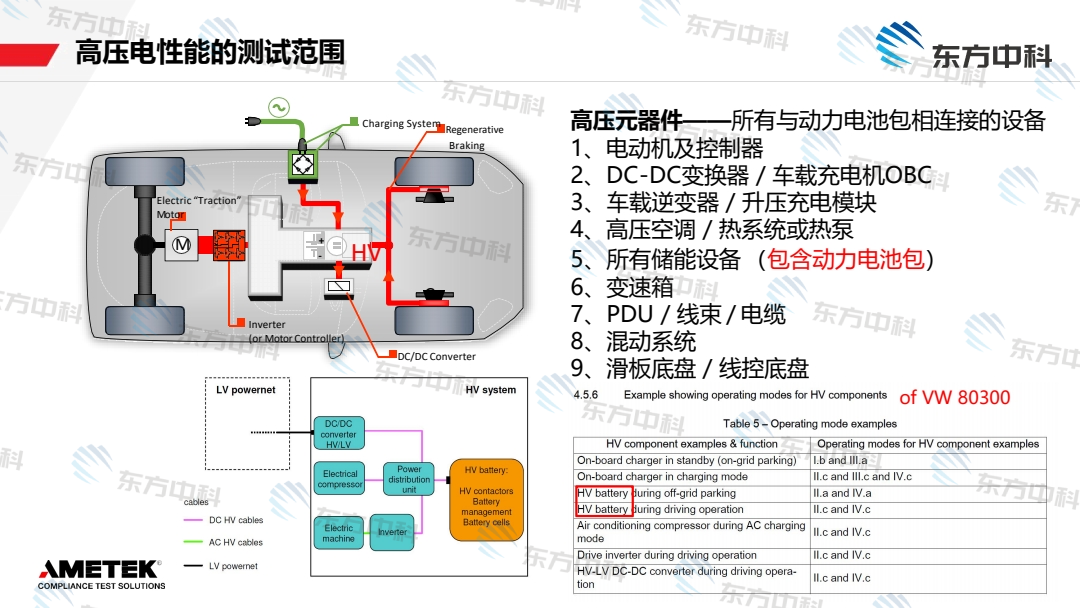

高压电性能的测试范围包括了所有高压元器件,也就是与动力电池包相连接的设备,如:1、电动机及控制器;2、DC-DC变换器/车载充电机OBC;3、车载逆变器/升压充电模块;4、高压空调/热系统或热泵;5、所有储能设备(包含动力电池包);6、变速箱;7、PDU/线束/电缆;8、混动系统;9、滑板底盘/线控底盘。

按照目前行业内流行的LV 123标准,即大众集团标准,也是最早将整个高压电池包以及平台纳入其中的标准,国内的主机厂很多也在引用这一套标准。LV123标准的第7节“电气特性和高压安全要求”中有关高压组件的电气特性和电气安全要求,以及第8节“单个高压部件的附加要求”对高压部件的要求,并具体规定了PV测试和合规性测试的阶段性电性能验证要求,已经覆盖了研发、测试、上车的不同阶段。

图片来源:东方中科

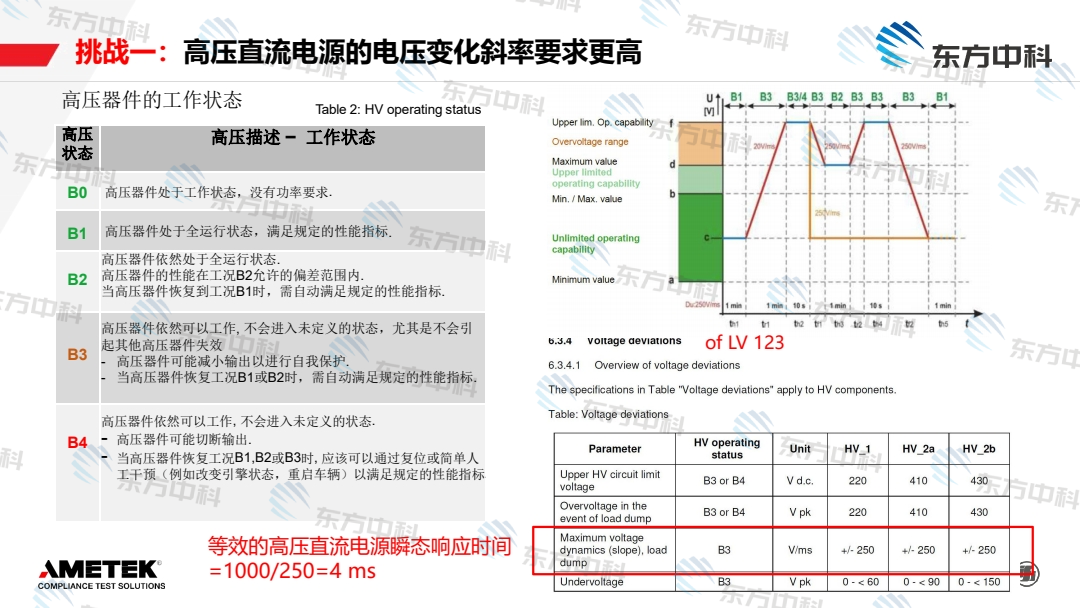

挑战一:高压直流电源的电压变化斜率要求更高。按照LV 123的标准要求,先看高压器件的工作状态区分:B0指的是高压器件处于工作状态,没有功率要求;B1指的是高压器件处于全运行状态,满足规定的性能指标;B2指的是高压器件处于全运行状态,性能在工况B2允许的偏差范围内,当高压器件恢复到工况B1时,需自动满足规定的性能指标。B3指的是,高压器件仍然可以工作,不会进入未定义状态,尤其是不会引起其他高压器件失效。B4指的是,高压器件仍然可以工作,但可能切断输出,当恢复至B3/B2/B1时,可以通过复位或者简单人工干预以满足规定性能。

进一步地,标准要求B3状态下高压直流电源的瞬态响应需要达到250V/ms,即1000V满量程拉载时间要控制在4ms以内,才能满足电池包和高压零部件测试的规定,而传统的高压零部件测试电源的20~90V/ms响应并不能满足这一合规性要求。因此,给高压动态电性能测试配置一台高性能的高压直流电源是十分必要,也是满足测试规范的最基础要求。

图片来源:东方中科

挑战二:高压直流纹波测试的困难性。高压动态电性能测试核心是直流纹波测试,而纹波骚扰的来源主要是MCU等电源电路的开关信号,对直流母线的影响会通过各种各样的耦合、反射被进一步放大,随着碳化硅器件在高压零部件的汽车电源领域应用增多,这部分要求肯定会进一步提升。

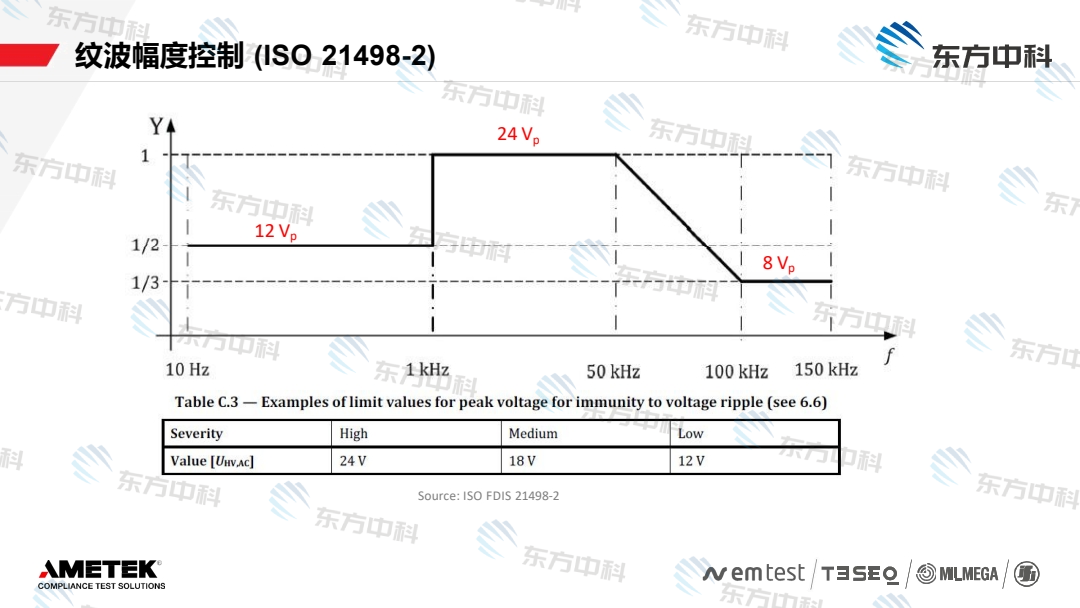

以ISO 21498-2的纹波测试要求为例,10Hz到1kHz的范围内,用12V的峰值去输出直流纹波,1kHz-50kHz的范围内,则是用24V的较高输出幅度,50 kHz -100 kHz的范围内,幅度和频率同时在做对数扫描,需要连续变化。以此类推,纹波的幅度需要随着频率连续地进行输出调整。

理想模型是直流电源+纹波耦合网络+纹波功放,但是实际上,因为高压电源行业的现状,想用单台高压电源按照标准要求直接输出信号是不可能的,业内主推的是采用电感耦合的方式,构成纹波耦合回路,好处在于:1、可调互感器可以控制纹波电压或者电流的变化;2、结构稳定可靠性高;3、退耦电容不受直流额定电流影响。

对于300 Hz以下的测试频段,可调互感器的纹波功率衰减虽然严重,但可以通过主电源DC+AC的模式进行纹波输出;过渡到高频纹波(>300Hz)时,主电源恢复到纯DC输出,利用纹波耦合系统精确地实现自动连续扫频控制,从而满足整体的纹波测试要求。

图片来源:东方中科

接下来是挑战三:动力电池包的低阻特性需求更多的纹波功率。

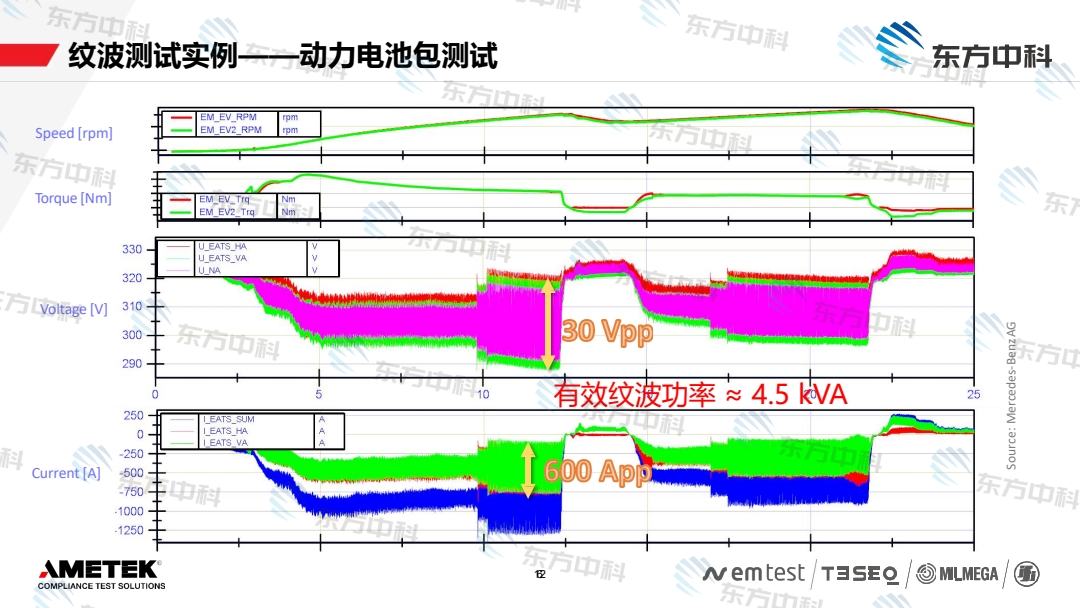

因为纹波输出的频率越高,自身电源内阻和耦合阻抗也会越高,内外负载出现不平衡的情况,导致负载端的有效功率不足,纹波Vpp衰减,无法满足合规需求。动力电池包的纹波测试实例可见,按照标准要求进行30Vpp的扫频时,实际拉载的纹波电流高达600App,有效纹波功率在4.5 kVA以上。

动力电池包作为典型的超低动态阻抗的被测件,其直流纹波测试的注意点:由于输入输出两端的阻抗匹配不断变化,需要动态检测输出端情况,必须以动态的方式去监测输出端功率并不断调整。低频区间往往需要更多的电流,保证对应电压能够准确地推至电池包两端;高频区间,需要更多的纹波电压,去抵消因为内阻变化而导致的分配功率不平衡。

目前,Ametek推出了emtest RIPPLE NX低阻负载输出系统,一般推荐动力电池相关的测试行业直接选择10 kVA型号,能够更好地解决纹波功率难题,在低频段输出更多的电流,在高频段给到更大的辅助电压,保证整个测试的合规性。对于直流主电源,考虑到动力电池包以及高压的电驱系统功率的需求,emtest PowerWave大功率电池模拟器能够实现250 kVA~1 MVA的超大功率四象限的电源输出,具备1250V/ms以上的电压摆率要求,能够满足很多的测试场景。

基于这两台设备,可以对电驱和电池系统测试的场景做完整地覆盖。未来,考虑到滑板底盘的测试场景,我们也会提供两个通道以上的纹波输出能力,从而将电池测试场景和动力底盘测试相结合。

图片来源:东方中科

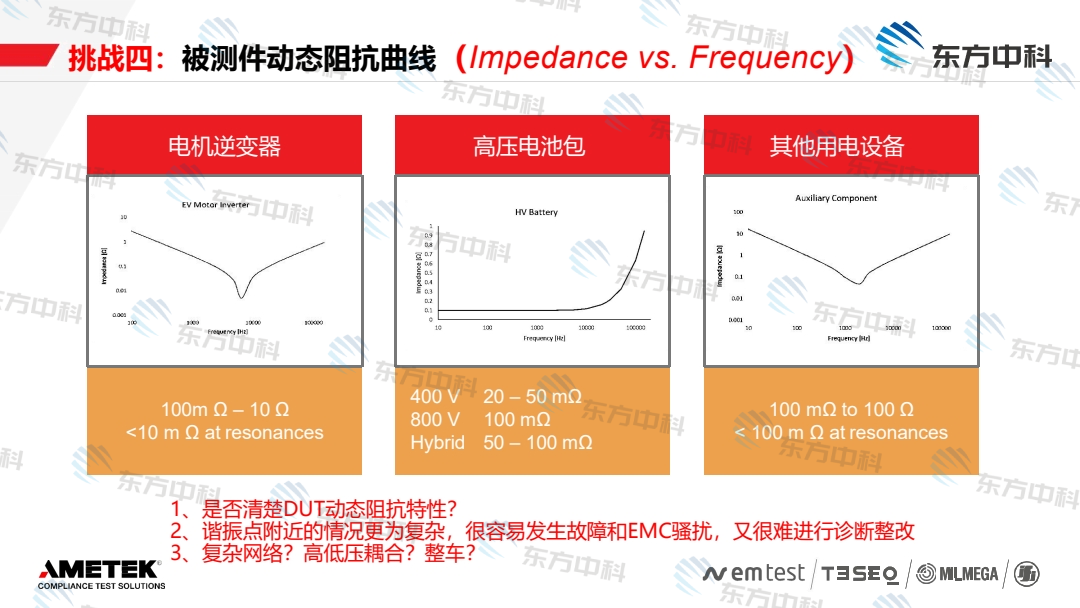

挑战四:被测件动态阻抗曲线。这一点对于很多系统集成工程师都并不了解,电机控制器、高压电池包和用电设备之间的阻抗和频率曲线分布都有很大的区别,在部分的测试场景里还存在一些谐振频点,可能会造成整个电源系统内部的振荡,更容易产生功能上的限制。尤其对于碳化硅、氮化镓一类新的第三代半导体应用与推广之后,整个电源的电路开关特性会变得更加高频和剧烈,100kHz以上的开关频率会产生更多的高频纹波。因此,这一方面的问题不可小觑。

另外,行业内普遍存在的一个测试痛点是:零部件虽然通过了电性能测试,但是集成到整车上还是会出现各种各样的电性能问题,使得整车上EMC的问题变得更加复杂。因此,提供被测件动态阻抗曲线也有助于测试人员后续对整车零部件去作调试。

图片来源:东方中科

因此,对于电池包以及高压零部件的动态状态进行实时检测,通过纹波扫频输出,即可测量高压零部件在每个频段上的阻抗表现。

图片来源:东方中科

最后,总结归纳一下东方中科所提供的高压电性能测试相关方案。针对VW 80300(2021)标准,前面的一些项目是比较常规的直流缓变测试,只需要20-40V/ms就可以满足测试需求;越往后的测试就会变得更加复杂,从EHV-8、EHV-9开始,涉及到纹波的测试,就要在10 Hz-150kHz的范围内进行纹波扫描;EHV-10要求的电压脉冲有250V/ms和3000V/ms两种波形,测试所需设备则配套高压实验电源+抛负载发生器+耦合网络。因此,不仅要更复杂的测试手段,还要组合式的配套设备,才能够实现整体的测试覆盖。

东方中科以“科技无限、服务创新”为使命,依托中科院、东方科仪集团及国内外知名设备厂商资源,实现技术协作和深度共建;专注于新能源汽车领域,顺应“电动化”、“智能化”、“网联化”、“共享化”的新四化趋势;紧盯行业标准,持续研发,不断创新;围绕“三高三智一安全”的技术方向,为行业用户量身打造从信号级仿真测试到功率级性能测试,从零部件到系统级,再到整车级的“一站式”解决方案。

图片来源:东方中科

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服