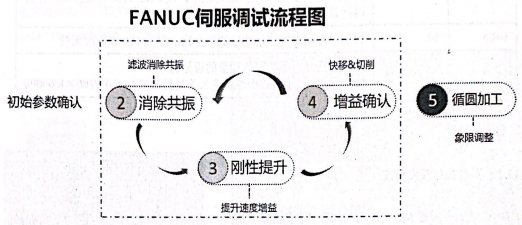

常规的伺服优化调整一般需要用到SERVO GUIDE 软件,而对于一些不是很懂该软件操作的客户或者在现场无法进行在线联网调整的情况下,手动调整就显得比较关键实用,在此提供手动伺服优化调整思路。

一.参数确认

在进行伺服优化之前需先确认系统基础参数是否设置合理,有两种常用的方式。

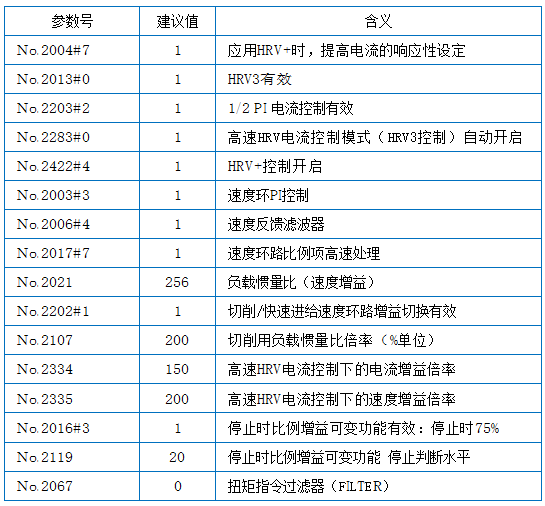

方式一∶导入标准参数。(标准参数包可与FANUC技术担当联系获取) 方式二∶电机初始化后手动修改,按以下步骤进行∶

①设置以下两个参数后断电重启 No.2020=电机代码 No.2000#1=0

②参照表中参数进行设置

二.消除共振

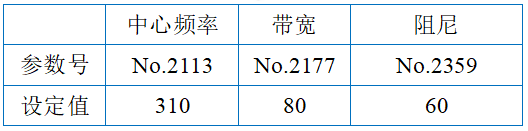

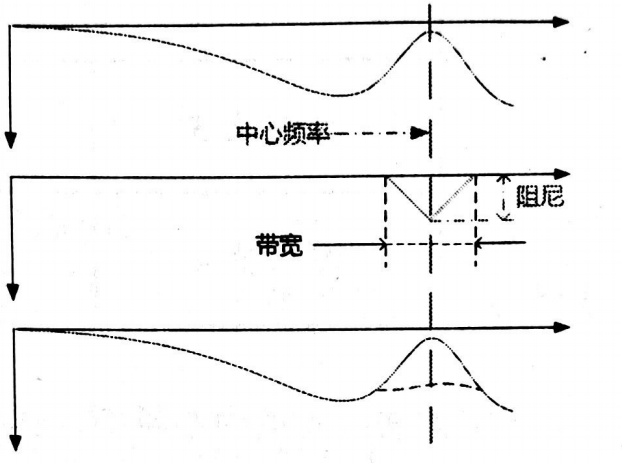

2.1 滤波器三要素

①中心频率∶滤波器作用的中心频率位置,一般设置在共振点的频率。

②带宽滤波器的作用范围。

③阻尼∶滤波器抑制作用的程度,值为0-100。0表示抑制到原值的0%,

效果最大;100表示抑制到原值的100%,即无抑制

例子:

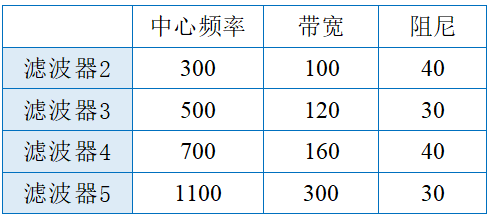

2.2滤波器组

FANUC有以下5组常用HRV滤波器

4组常见共振点的滤波设置

注:因为电机初始化时滤波器1的值会变为0,因此建议先使用滤波器2-5。

2.3滤波确认

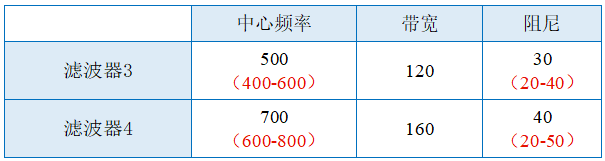

步骤1:选择一个轴,在各倍率下进行手动快移,看是否存在震动异响 步骤2:若手动快移无异常,编写G01程序(F500和F2000下)执行,看是否存在震动异响 例:G01X500F500 G01X500F2000 如果存在震动与异响,可对滤波器3、4进行微调:

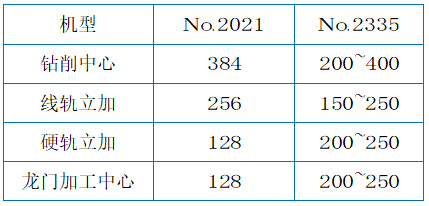

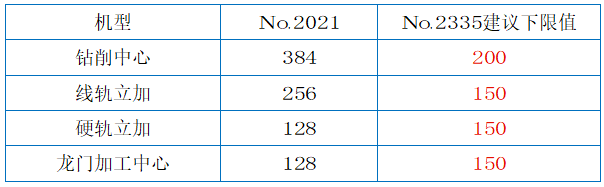

调整方法: 先调中心频率,再调阻尼 (1)中心频率每20Hz左右移动 (2)阻尼每10%减小 (3)带宽保持不变 三.刚性提升 3.1速度增益 设置完滤波器后,按照下表设置速度增益 No.2021(基本增益):负载惯量比;No.2335(切削时有效):HRV3+速度增益倍率 根据机型不同,按照以下范围设定No.2021和No.2335值:

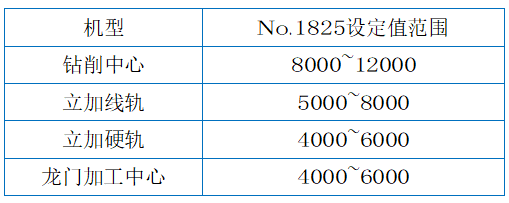

3.2位置增益 设定速度增益后,进行位置环调整 快速移动位置增益:No.2178=3000;切削进给位置增益:No.1825(各轴需设置相同值) 根据机型不同,按照以下范围设定No.1825值

3.3增益确认步骤 步骤1:选择一个轴,在各倍率下进行手动快移,看是否存在震动异响 步骤2:若手动快移无异常,编写G01程序(F500和F2000下)执行,看是否存在震动异响 例:G01X500F500 G01X500F2000 步骤3:如果仍存在振动,则需适当降低速度增益。以50为单位降低No.2335的值 ,但尽量不低于建议下限值。

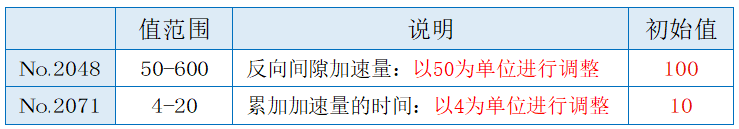

步骤4:如降低增益后仍有震动与异响,建议使用SERVO GUIDE软件精调确认。如仍无改善,则有可能是机械因素影响,需检查机械。 四.象限消除 4.1循圆加工调整步骤 步骤1:通过打表或激光干涉仪测量,正确设定各轴的反向间隙值No.1851; 步骤2:进行圆弧的试加工,根据圆弧象限凸起的情况调整参数No.2048 和 No.2071

圆弧象限的凸起程度与No.2048有关,凸起的宽度与 No.2071有关

调整例子:

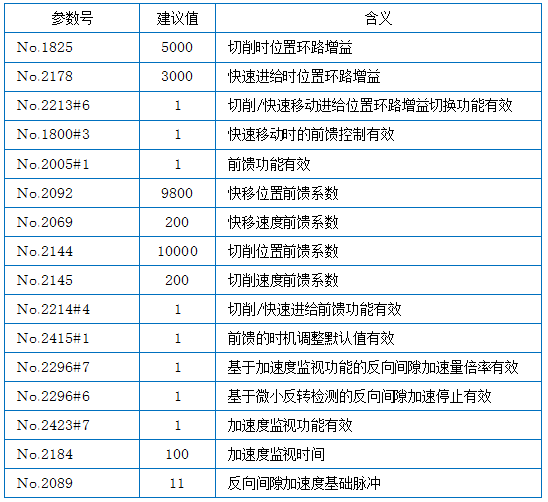

五.攻丝调整 5.1基本参数设置 进行刚性攻丝调整,首先要先设置基本参数: 方式一 : 导入标准参数(推荐) 标准参数中已经包含攻丝基本参数,如果调试时已经导入标准参数,则可进入下一步骤。 方式二 : 参照附表中参数进行设置

5.2攻丝误差调试

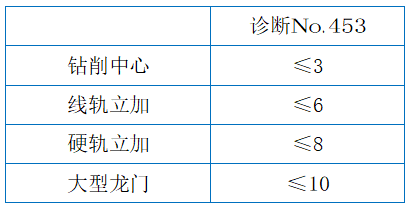

刚性攻丝的系统误差,可以通过诊断453进行查看。为保证机床刚性攻丝效果,需确保诊断No.453最大攻丝误差在下表范围内

如果诊断No.453超过上表值,则可适当增大刚性攻丝时间常数 No.5261~No.5264,调整范围:300~1500