随着 (EV) 日益流行,如何在反映真实续航里程的同时让汽车更加经济实惠,成为汽车制造商面临的挑战之一。首先,这意味着需要降低电池包成本并提高其能量密度。电芯中存储和消耗的每瓦时能量都对延长续航里程至关重要。

本文引用地址:电池管理系统 (BMS) 的主要功能是监测电芯电压、电池包电压和电池包电流。此外,鉴于 BMS 的高电压设计,需要测量高压域和低压域之间的绝缘电阻,从而捕捉电池结构中的缺陷并防止危险状况发生。

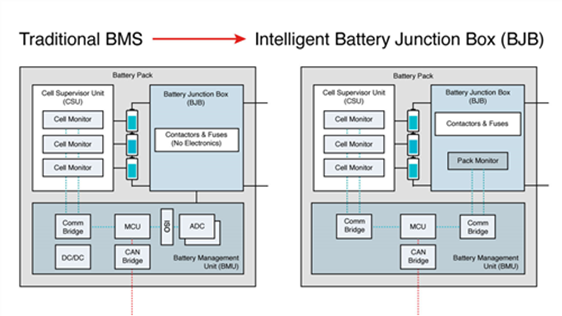

图 1:传统的 BMS 架构 (a);具有智能 (BJB) 的 BMS 架构 (b)

图 1 展示了典型的 BMS 架构,其中包括电池管理单元 (BMU)、电芯监控单元 (CMU) 和 (BJB)。BMU 通常包含一个微控制器 (MCU),用来管理电池包中的所有功能。传统是具有电源接触器的继电器盒或开关盒,用于将整个电池包与负载逆变器、电机或电池充电器连接。

图 1a 显示的是传统 BMS。接线盒内部没有有源电子产品,电池接线盒中所有的测量都在电池管理单元BMU进行。电池接线盒通过线缆连接到模数转换器 (ADC) 端子。

图 1b 显示的是智能电池接线盒。接线盒内部具有专用的电池包监测器,可以测量所有电压和电流,并通过简单的双绞线通信将信息传递给 MCU。这有助于消除布线和线束,并以更低的噪声改进电压和电流测量。

电压、温度和电流测量

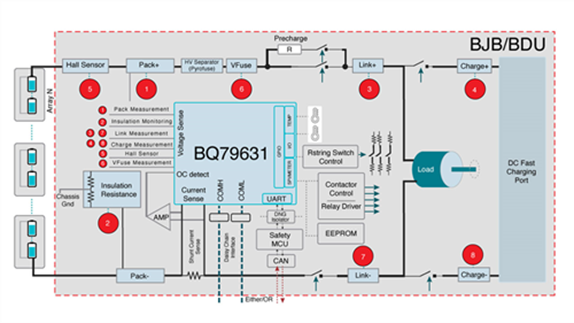

图 2 展示了启用BQ79731-Q1的电池包监测器在电池接线盒内所测量的不同高电压、电流和温度。

图 2:电池接线盒内部的高电压测量

● 电压:高电压测量使用分压电阻器串来实现。此类电压测量可监测系统中高电压元件的运行状态。

● 温度:温度测量监测分流电阻器的温度,以便 MCU 可以应用补偿,此外,接触器的温度也在监测下,以确保其承受的负荷不超出正常运行条件。

● 电流:电流测量基于下列两种器件之一:

○ 分流电阻器 - 由于中的电流可以高达数千安,因此分流电阻值要非常小,为 25µOhms 至 50µOhms;

○ 霍尔效应传感器 - 用于测量高电压回路上的电流,这种测量方式是隔离的。通常情况下,其动态范围有限,因此,系统中可能会使用多个传感器来测量整个范围。

过流故障检测和保护

为了防止在短路、高压端子裸露或设备故障的情况下对电池包造成重大损坏,必须在 BMS 中检测并预防过流事件。集成在电池接线盒单元中的过流检测电路将使用通过测量分流电阻器或霍尔效应传感器和电池包监测器的电流,然后对该测量值进行处理,并将其与电池包监测器内的阈值进行比较。它们都能够通过专用输出发出过流事件信号,用于启用保险丝驱动器来熔断高压分离器(爆炸熔丝)。由于对信号的反应时间需要尽可能快,因此我们在电池包监测器件中部署了专用信号处理路径提升反应速度。

电压和电流同步

电压和电流同步是指电池包监测器和电芯监测器进行电流和电压采样存在的延时时间。这些测量主要用于通过电化学阻抗跟踪分析 (EIS) 来计算荷电状态和健康状态。通过测量电芯的电压、电流和功率来计算电芯阻抗,BMS 就可以监测汽车的瞬时功率。

电芯电压、电池包电压和电池包电流必须实现时间同步,以便提供更准确的功率和阻抗估算。进行采样的特定时间间隔称为同步间隔,同步间隔越小,功率估算或阻抗估算越准确。荷电状态估算越准确,那么驾驶员预计的剩余续航里程就越精确。

同步要求

新一代 BMS 需要将同步电压和电流测量延迟控制在 1ms 内,但要满足这项要求会面临如下挑战:

的电池监测器可以通过向电芯监测器和电池包监测器发出 ADC 启动命令来保持时间关系。这些电池监测器还支持延迟 ADC 采样,以此补偿通过菊花链接口传输 ADC 启动命令引发的传播延迟。

远程器件通信支持

智能电池接线盒的另一个优势是可通过使用多功能菊花链接口简化数据通信,不仅适用于电池包和电池电芯监测器件,还适用于远程器件(如 EEPROM 存储器或放置在车辆不同物理位置模块中的各类传感器)。在这种情况下,电池包和监测器件还充当接口转换器,提供通过菊花链接口传输的 I2C 或 SPI 数据,从而减少了布线和线束,进而降低了电动汽车的整体重量。

汽车行业的大规模电气化发展促使需要通过在接线盒中添加电子产品来降低 BMS 复杂性,并且要提升系统安全性。电池包监测器可以在本地测量继电器之前和之后的电压,以及整个电池包的电流。提升电压和电流测量的精度可以直接促进对电池的充分利用。 的 BQ79631-Q1 和 BQ79731-Q1 器件可以将系统的所有必要功能集成到单个器件中,以此优化智能电池接线盒的性能,并降低其未来成本。通过有效的电压和电流同步,可以对健康状况状态、荷电状态和 EIS 进行精确计算,进而充分利用电池。

此外, 的 BQ79616-Q1 和 BQ79718-Q1 电池电芯监测器系列可实现精确的电芯电压和温度测量,以此作为 CSU 部署的一部分,助力创建完善的 BMS 生态系统。

作者:Issac Hsu,德州仪器(TI)电池管理系统产品市场经理