数控机床全生命周期管理系统需求分析

数控机床作为国之重器、工业母机,是制造企业最基本、最重要的制造装备,代表了国家的核心竞争力。互联网基础节点,是工业控制基础信息设施、制造企业重要的物理资源。

近年来,高性能数控机床的市场需求大大增加。制约我国机床行业向高端化、智能化方向发展的因素有:①机床行业整机的零部件及附件种类繁多、结构相异、数据多源异构及数据质量参差不齐等,呈现“信息孤岛”, 企业内部难以实现高效的信息化管理与数据共享;②机床行业标识解析规范不统一,数据封闭无法在行业内互联互通,也无法与顶级节点互联互通;③设备互联互通能力差。数控机床加工现场存在多源异构设备,导致协议标准不统一、互不兼容,致使协议适配、协议解析和数控机床互联互通纵向集成能力困难;④机床行业缺乏一个开放、包容的公共服务平台,使得机床行业内企业之间缺乏优势互补、资源整合的能力,跨企业、跨地区之间难以形成良好的合作关系。

武汉华中数控股份有限公司建立了工业互联网标识解析二级节点(机床行业),为机床领域的企业和用户提供规范的标识编码注册和标识解析服务,作为机床行业二级节点进行建设、运营、应用和推广,促进工业大数据的合理流通和应用。

基于上述需求分析,本文立足于数控机床智能制造高质量发展要求,面向机床行业,利用物联网、大数据和人工智能等技术,以“机床大数据”为核心,建立机床全生命周期健康保障体系。通过标识解析体系与iNC-Cloud 工业互联网平台、NC-Link集成,建立数控系统厂、数控机床厂和终端用户厂等多级数据中心,实现机床从采购生产、机床装配、故障处理、常规保养、定期体检和远程运维等全生命周期管理,推进机床行业企业数字化转型升级。

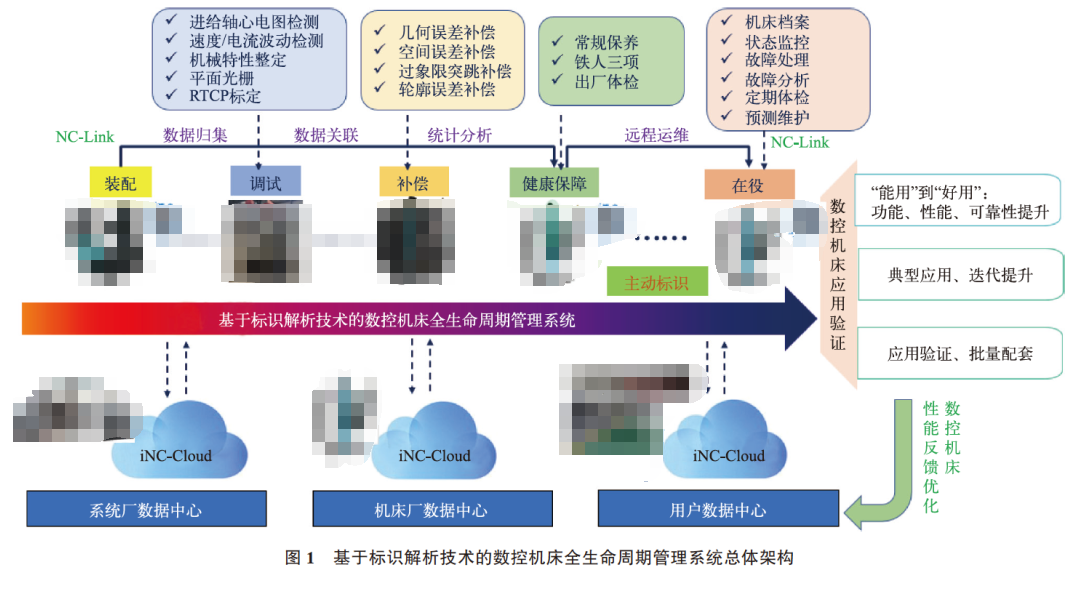

基于标识解析技术的数控机床全生命周期管理系统架构

2.1 总体架构

基于标识解析技术的数控机床全生命周期管理系统总体架构,如图1 所示。围绕机床生产、制造和运行等环节中产品质量溯源难、产品过程纸质化和数据集成困难等问题,借助华中数控自主研发的面向装备制造领域的iNC-Cloud 工业互联网平台、智能车间互联通信协议NC-Link 等信息化技术,开展机床海量数据采集存储应用分析及基于标识体系的主动标识,完成机床数据纵向集成;建立数控系统、机床厂和用户厂等三级数据中心,通过从机床装配、调试、补偿、健康保障和远程运维等技术研究,开展机床全生命周期管理系统的产品化研发与集成测试,提升企业对机床生产制造过程数据采集和管控分析能力,有助于打通机床功能部件研发设计、机床生产制造和用户企业经营使用等各环节企业间协同创新堵点,实现企业间信息横向集成。通过数控机床全生命周期数据横纵向对比分析、性能反馈优化和不断迭代提升, 推动数控机床从“能用”到“好用”,助力数控机床功能、性能和可靠性提升。

2.2 解决方案

基于标识解析技术的数控机床全生命周期管理系统解决方案,如图2 所示。以“机床全生命周期数据”为系统数据源驱动基础,从数控机床及其组件中获取准确可靠的数据源作为运营维护的数据分析基础,通过机床全生命周期的感知数据紧密驱动,围绕机床全生命周期制造过程,以“数控机床数字孪生”为核心指导思想,形成机床“装配、调试、补偿、健康保障和运营维护”等各阶段数据采集,提升企业生产机床性能优化反馈及产品质量。其中“装配、调试、补偿和健康保障”四位一体是围绕机床的设计、制造阶段管理,远程运维是机床的使用、报废阶段管理,基于标识解析实现四位一体与远程运维的横向集成,从而实现机床全生命周期的管理。

系统功能模块

3.1 三级数据中心建设

三级数据中心包括用户企业级、机床企业级和功能部件企业级数据中心,同时各数据中心也是工业互联网标识解析企业节点,与二级节点(机床行业)横向集成。

对于数控系统企业,建立面向机床厂和用户厂的数据中心。通过工业互联网,数控系统企业可以协助机床厂完成机床售后服务,并能够深入用户厂有针对性地提出深度服务,如刀具寿命优化、主轴运转优化和数控系统智能化功能等。

对于机床生产企业,建立面向机床厂设备管理数据中心。通过工业互联网,机床生产企业可以将其生产的机床从生产制造期间的四位一体数据,到出厂后客户处的远程运维数据,统一整合管理。及时对设备进行监控管理,响应用户提出的维修保养需求,实现机床出厂前设备质量提升和溯源管理,出厂后服务从被动响应式转变为主动关怀式。

对于机床用户企业,建立机床全生命周期管理系统的应用验证数据中心。用户企业将车间视为一个逻辑单元,可以建立以车间为标准的边缘计算平台和企业私有数据仓。当机床发生故障时或预测性故障前,通过边缘计算平台将车间管理、运维管理和生产制造内部进行闭环处理,提升数字化转型升级能力。同时,如果用户现场不能闭环解决机床故障时,可通过运维管理中心将需要运维的设备进行专用数据外发,既保护了企业数据信息,也提升了远程运维的互联互通能力。

3.2 标识解析体系建设

2020 年,华中数控建立了工业互联网标识解析二级节点(机床行业),向上对接国家顶级节点,向下对接机床行业企业节点,为机床领域的企业和用户提供灵活的标识编码注册和标识解析服务。通过二级节点、数据资源、基础技术与开放的应用服务平台的协同,促进企业节点与标识解析二级节点机床应用服务平台、国家顶级节点的互联互通,其中二级节点机床应用服务平台包括基础设施、管理体系、功能体系和安全保障等内容。机床行业标识解析二级节点打造典型性和示范性的工业互联网标识解析集成创新应用模式,包括供应链管理、机床设备整机和部件产品溯源等集成创新应用,实现设备状态、加工工况和故障样本等数据在脱敏情况下,在全行业内的流通和落地应用。工业互联网标识解析二级节点(机床行业)体系架构如图3 所示。

3.3 基于NC-Link 标准的数控机床主动标识技术

华中数控自主研发的NC-Link 协议为设备物联的统一标准协议,并形成了智能工厂数控机床互联接口规范(GB/T 41970—2022),实现异构设备/ 模块/ 系统/ 平台的互联互通,覆盖机床生产制造环节、功能部件和周边传感器,并将异构多源数据进行统一解析与转换,从机床设备、传感器终端采集到数据网关。NC-Link 协议达到统一接口形式、简化设备接入和简化应用开发的目的, 能够很好地满足面向多源异构数控装备接口兼容需求。

在此基础上,开发一款兼容国内外主流数控机床的互联通信主动标识产品iNC-Box 数据采集网关系列产品,如图4 所示。主要用于工业现场数控机床数据采集过程中通信协议转换,并将数据传输至指定的数据网关,为客户提供大量、高频和低延时数据采集能力,以及一定的下行交互能力。主动标识iNC-Box 按照北向联网方式的不同分为WLAN 版、4G 版和WiFi 版三个版本,全系支持以太网、IO 和RS485 三种南向采集方式,可以满足各类工业现场联网采集需求。目前,支持市面上多家主流品牌,如发那科、西门子、新代、三菱、广州数控和凯恩帝等。支持的数据除机床内部数据以外,还包括振动传感器、声音传感器和温度传感器等外接设备,将采集到数据统一转译为NC-Link 协议后传输至边缘计算系统iNC-Edge 进行数据融合, 边缘计算机可视作企业级数据中心基础节点。

3.4 基于标识的机床全生命周期管理数据横向集成

工业互联网标识解析体系帮助机床行业企业实现功能部件、机床产品和终端用户的对象的标识注册和解析, 解决同类型机床功能部件/ 附件在企业之间编码标识不统一的关键问题,实现产业链上下游企业间产品信息的互联互通,同时实现机床装备领域产业链上下游数据的横向集成。如图5 所示,围绕标识体系,将散落在工业互联网上的离散数据进行整合,将机床从生产、测试、装配、调试和使用各环节数据集成打通,针对使用环节、维修环节、再制造环节和报废回收环节,研发质量追溯管理、机床远程运维等产品全生命周期管理的集成应用新模式, 提升机床制造过程智能化升级。

基于标识解析技术的数控机床全生命周期管理系统实现

基于标识解析技术的数控机床四位一体数据,贯通围绕机床制造过程“装配、调试、补偿和健康保障”。形成数控机床装配质量评价体系,实现机床全生命周期数据快速有效地归集与分析,加速发现问题- 分析问题- 解决问题的机床性能提升循环速度,从而实现对企业生产机床性能优化的加速反馈与全面提升。如图6、图7 所示。

数控机床远程运维系统(出厂后),如图8 所示。主要面向数控机床系统厂、机床厂和用户厂形成远程服务维修应用的数据支持。对数控机床进行机床档案建设、故障监控、故障分析、故障处理、定期体检和预测性维护等机床智能维护,为提升高端数控系统功能、性能和可靠性提供数据支持和应用环境。

数控机床产品全生命周期的追溯,如图9 所示,记录设备全生命周期(出厂、使用、维护和返修)的过程数据,形成产品全生命周期信息知识库,为系统或设备的性能优化、功能改进和运维保养等提供支持。

结束语

数控机床高质量发展离不开数据驱动。基于标识解析技术的数控机床全生命周期管理系统,通过国家自主可控的NC-Link 互联通信协议,实现行业数据纵向集成, 同时与工业互联网标识解析二级节点(机床行业)集成, 实现行业企业节点与数据中心横向集成。

围绕数控机床在出厂前、出厂后的不同阶段,开展机床四位一体、远程运维等设备全生命周期管理的模式创新和转变。据2022 年在用户处统计,机床故障处理效率提升13%,效率和设备维修成本改善8%,用户自主处理率达6%,专家资源复合利用提升15% 等,全面提升机床质量效率。

本文立足于机床装备智能制造需求提高工业母机安全性能,保障国家信息安全,目前已在机械加工、电子产品、家电和能源装备等多个行业得到成功应用,对推进整个离散行业的自动化和智能化水平,具有重大工程价值和示范效应。