引言

腾龙芳烃(漳州)有限公司热电厂4×670t/h+3×150Mw机组,主机分散控制系统(DCs)采用了南京科远智慧科技集团股份有限公司所提供的NT6000V3系统,汽轮机为南京汽轮电机(集团)有限责任公司制造的超高压冲动式、单轴双缸双排汽、抽汽凝汽式汽轮机,型号为C150-12.5/4.3。汽轮机进汽参数:12.5MPa、534℃:一段抽汽负荷为4.3MPa/382℃/282t/h。采用热电联供方式,提高了能源利用率及机组经济性。

DEH控制系统主要由两台高压主汽阀、四台高压调节阀控制高压进汽,一台低压抽汽调节阀进行低压抽汽供热。DEH控制系统中转速控制、功率控制、主汽压力控制、超速控制、抽汽控制、在线试验等都需要高压调节阀的直接参与,并起着决定性作用。高压调节阀是DEH控制和ETs保护系统的核心执行机构,对机组安全有重大影响,当汽轮机超过安全限值时,可通过该系统关闭汽轮机的全部进汽阀门,实现紧急停机。

1高压调节阀波动情况

1.12号汽轮机高压调节阀因信号干扰抖动情况2020年10月11日,检修人员在DCs电子间处理设备缺陷时,发现2号汽轮机高压调节阀出现一定范围内的波动。经调取监控查看,DEH柜与ETS柜并无人员作业,检修人员在DEH柜对面控制柜(距离约1m)进行新增电动阀控制信号线核对工作,其间间断使用对讲机。初步判断为:DCS电子间内使用对讲机,由于信号干扰,4台高压调节阀出现不同程度的波动。为再次验证上述推测,运行人员与检修人员在做好充分准备的情况下,使用对讲机直接进行干扰,结果4台高压调节阀均出现类似波动情况。

1.21号汽轮机2号高压调节阀因阀杆脱落波动情况

2020-12-05T17:19,1号汽轮机负荷100.5Mw、主汽压力8.2MPa、主汽温度533℃、真空-93.5kPa,高低加正常投入,顺阀运行。发现1号汽轮机主汽压力突然增至9.5MPa,负荷降至64.5Mw,报告值长并联系锅炉注意主汽压力变化。调阅DCs系统历史记录发现,2号高压调节阀指令和反馈均为100%,但是阀后压力由7.3MPa突降至4.4MPa(最低2.75MPa),初步判断为2号高压调节阀阀杆脱落造成波动情况。

1.31号汽轮机高压调节阀阀杆出现轴向转动情况1号汽轮机于2013年3月投运,间歇性出现4台高压调节阀阀杆不同程度轴向转动情况,阀杆轴向转动情况随着阀位指令、单顺阀等不断变化,难以掌握其具体规律。1号高压调节阀与2号高压调节阀阀杆轴向转动比较明显,3号高压调节阀次之,4号高压调节阀基本无此现象(也可能与单顺阀及阀门开度大小有密切关系)。高压调节阀轴向转动现象长期存在,极易导致高压调节阀操纵座后螺栓型滚轮滚针轴承断裂,从而加剧轴向转动。

1.43号汽轮机高压调节阀在热态工况无法打开及突然关闭情况

3号汽轮机2018年10月开始进入整套启动调试,各高压调节阀在冷态情况下拉阀均正常,阀门线性及重合度好。在机组冲转过程中,出现部分高压调节阀无法打开或在中速暖机过程中个别高压调节阀突然关闭情况。冲转前参数为主汽压力2.5MPa,主汽温度533℃:中速暖机时参数为主汽压力7.0~9.0MPa,主汽温度533℃。因我厂为母管制供热机组,汽轮机通过启动管道进行冲转(无启动锅炉,也无法滑参数启动),启动管道母管与主蒸汽母管相连,通过截流方式控制汽轮机冲转时的压力。

2高压调节阀波动分析及处理情况

2.12号汽轮机高压调节阀信号干扰处理情况

(1)在确认DCs电子间内使用对讲机会导致4个高压调节阀出现不同程度波动后,检修人员为彻底解决高压调节阀信号干扰问题,根据现场设备及原有桥架布置,对高压调节阀电缆桥架进行了重新布线。

(2)在2021年1月份全停检修期间,开展DCs系统性能测试工作,对热电厂区域内机柜屏蔽与接地情况进行检查。接地电阻的测量方法采用电压电流法(三极法),经测试发现,总接地汇流箱至地网的端子部分紧固力不足,DEH1/DEH2/ETs机柜存在多点接地情况,对其进行接地电缆更换处理后测试正常。

2.21号汽轮机2号高压调节阀阀杆脱落处理情况

停机检修时检查发现,事故发生的直接原因为1号机2号高压调节阀的锁紧螺母因阀门抖动松脱,引起阀杆脱落,2号高压调节阀突然关闭,导致汽压波动、负荷突降。处理措施为重新组装阀杆,安装阀杆定位销并增加角钢进行点焊加固。

2.31号汽轮机高压调节阀阀杆轴向转动处理情况

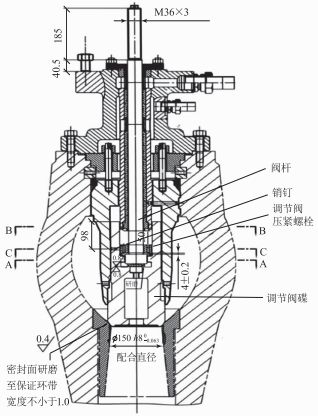

停机检修时复查高压调节阀内部结构各参数,如图1所示。

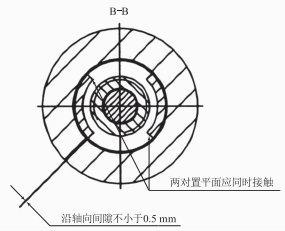

发现事故发生的直接原因为在阀门装配过程中阀杆中段扇形齿间隙过大,如图2所示。实测为1.2mm,与要求的沿轴向间隙不小于0.5mm比较,安装间隙过大,导致阀杆在气流的作用下出现轴向转动,引起高压调节阀操纵座后螺栓型滚轮滚针轴承断裂,进而导致高压调节阀波动、LVDT杆磨损严重、LVDT连接杆上两个关节轴承磨损快等一系列问题。

图1 高压调节阀内部结构图

图2 扇形齿结构图

2.43号汽轮机高压调节阀冲转时无法打开及突然关闭处理情况

2.4.1冲转时高压调节阀打不开的原因分析及处理

经分析,高压调节阀在冷态工况下动作正常,说明DEH控制系统及控制回路没有问题,冷态与热态(冲转或运行)工况的差别在于有无蒸汽进入高压调节阀,并在阀前与阀后形成一定压差,若高压调节阀油动机的力量不足以克服这种压差形成的阻力,则高压调节阀无法打开。显然高压调节阀油动机的力量设计肯定能与之匹配,压差的形成还与高压调节阀阀内预启阀通流孔直径有关。高压调节阀阀内预启阀未打开或已经打开但预启阀通流孔孔径偏小均有可能造成阀前后压差大。经检查,高压调节阀油缸直径125mm,活塞杆直径55mm,油动机碰缸距离为10mm,油动机最大工作行程为40+10=50mm,调节阀行程为(40士2)mm(其中4mm为预启阀行程距离,即前10%开度),调节阀内预启阀通流孔直径为8mm,如图3所示。

检修期间,对高压调节阀阀体进行解体检查,复核以上各安装数据,并未发现与图纸不符之处。经多方排查,认为高压调节阀阀内预启阀通流孔直径为8mm,可能存在直径偏小、难以平衡阀后与阀腔体内压差的问题。联系南京汽轮电机(集团)有限责任公司技术人员重新核算此设计参数并进行最终确认,认为可将预启阀通流孔直径扩大为12~16mm,经充分讨论,最终确认将调节阀阀内预启阀通流孔直径由8mm扩大到14mm,扩孔完成后,高压调节阀可顺利开启。

2.4.2冲转过程中高压调节阀突然关闭的原因分析及处理

经分析,为冲转时压力过高(7.0~9.0MPa),高压调节阀开度低(2%~5%,高压调节阀预启开度为10%)导致高压调节阀前后压差增大,高压调节阀油动机的力量不足以克服这种压差形成的阻力,导致高压调节阀在冲转过程中突然关闭。因我厂为母管制供热机组,汽轮机通过启动管道进行冲转(无启动锅炉,也未设计机组滑参数启动),启动管道母管直接与主蒸汽母管相连(中间未设计节流及减温减压装置),只能通过智能开关型电动阀门截流的方式控制汽轮机冲转时的压力参数。经专业讨论,通过智能开关型电动阀截流控制主汽压力(将原冲转时压力由7.0~9.0MPa降低为2.5~5.0MPa,并在充分暖机的情况下逐步提高蒸汽参数),采用以上方法降低主汽压力启动冲转后,我厂再未出现类似情况。

调整后汽轮机冲转时相关参数:

(1)950r/min时,压力2.0~4.0MPa,温度350~450℃,调节阀开度3%~15%:

(2)2400r/min时,压力5.0~8.0MPa,温度480~505℃,调节阀开度7%~15%:

(3)3000r/min时,压力10.0~12.0MPa,温度500~535℃,调节阀开度2%~15%。

3结语

综上所述,腾龙芳烃(漳州)有限公司热电厂通过对高压调节阀信号电缆及桥架进行重新布置和对DEH柜与ETS柜屏蔽与接地问题的整改,解决了2号汽轮机高压调节阀信号干扰问题:通过对高压调节阀安装阀杆定位销并增加角钢进行点焊加固,解决了1号汽轮机2号高压调节阀阀杆脱落问题:通过调整高压调节阀阀杆中段过大的扇形齿间隙,解决了阀杆在气流作用下出现轴向转动的问题:通过扩大高压调节阀预启阀通流孔孔径和调整汽轮机冲转时参数,解决了高压调节阀在热态工况无法打开或在冲转过程中突然关闭的问题。