扁线拥有许多传统绕组不可比拟的优点,但同时扁线电机也有部分劣势,但总体而言瑕不掩瑜。随着技术的发展和渗透率的逐渐提升,扁线电机应用的障碍正在被逐个化解。

应用障碍一

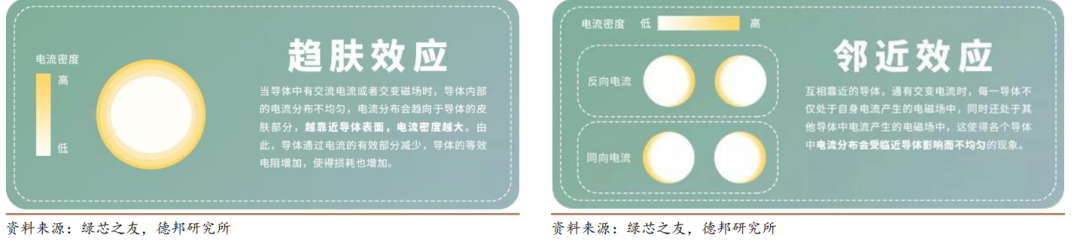

“趋肤效应”、“邻近效应”明显,交流阻抗增大,高转速时转换效率降低。趋肤效应指当导体中有交流电或者交变电磁场时,导体内部的电流分布不均匀,且电流集中在导体的“皮肤”部分的一种现象。邻近效应指相互靠近的导体,通有交变电流时,每一根导体都处于自身电流产生的磁场中,同时还处于其他导体中电流产生的磁场中,这使得每个导体中电流分布都会受到邻近导体影响而不均匀现象。“趋肤效应”、“邻近效应”都会增加交流阻抗,交流阻抗增大,高转速时转换效率降低。

上图左:趋肤效应

上图右:邻近效应

“趋肤效应”并不影响扁线电机渗透率的快速提升,但工程师也已经有改善方案:

提高扁线的宽高比,间接增加扁线的比表面积;

减小导线尺寸,间接增加扁线的比表面积,但这同时也会降低槽满率,需要综合评估;

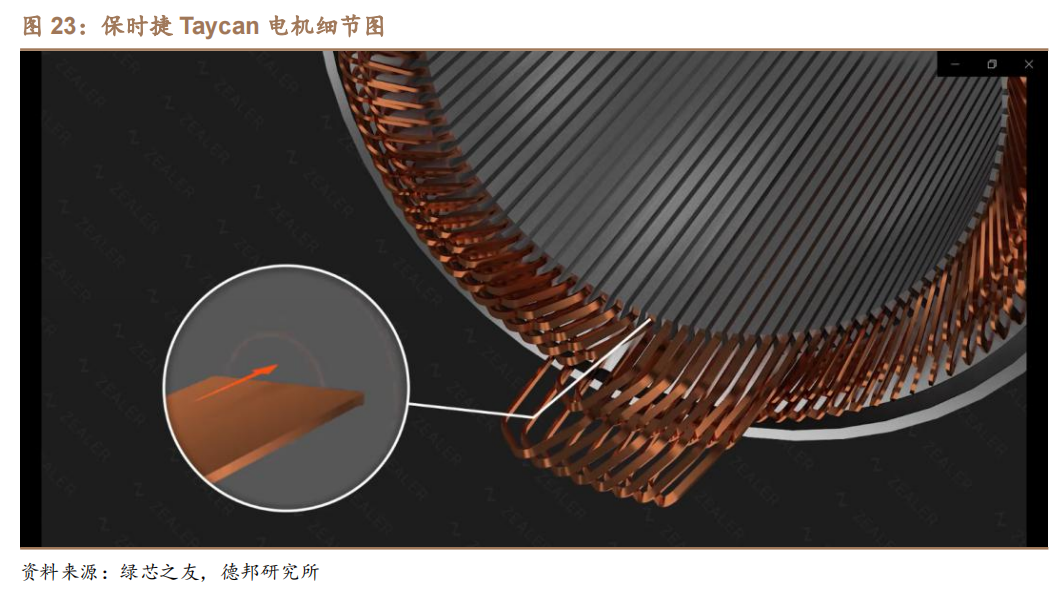

采用多档变速箱,降低电机转速,代表车型为保时捷Taycan;

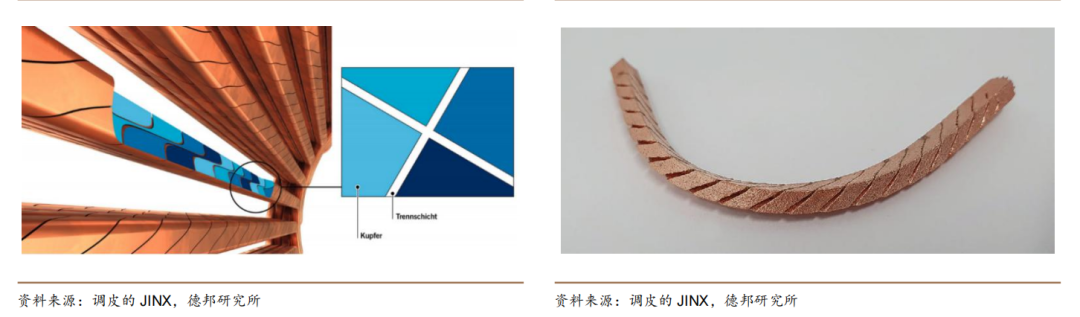

3D打印铜线,导体尺寸和横截面可以任意变化,给了绕组设计极大的自由空间,该方案导致导体内的电分离结构,所述电分离结构用于限制涡流路径,因此电流密度被“强制”到剩余的导体横截面上,此外借助于3D打印可以实现任意连接的几何形状,不需要传统的绕组接头焊接工艺,该方案短期内无法实现量产。

上图左:3D打印铜线示意图

上图右:3D打印铜线样件

应用障碍二

非标准化;不同车企的设计方案不一样,而定子是电机设计的核心,定子尺寸定型后,导线的线型、尺寸任意一点发生改变,都需要定制昂贵的工装模具,兼容性低,系列化难度高。

同一车企或电机企业的设计系列化趋势初现,以上汽E2架构为例,在设计之初就考虑了共线生产,三款不同功率的电机(150kw,180kw,250kw)适用于该架构上的所有车型,最大程度上实现模块化。第三方电机的壮大也会改善系列化难度,扁线电机的技术门槛和初始投资门槛远高于传统圆线电机,技术基础较弱的车企只能广泛依赖于第三方电机厂商,第三方电机厂商的电机型号有限,也会成为市场上的主流产品。

上图:保时捷Taycan电机细节图

应用障碍三

扁线电机生产线投资额是圆线的2-5倍。扁线电机对产品的一致性要求高,技术难度大,需要投入精度较高的自动化伺服设备、焊接设备、Hair-Pin线成形设备和工装模具等。

汽车电动化和电机扁线化的趋势已经确定,扁线电机逐渐成为资本宠儿。方正电机的年产100万台新能源汽车驱动电机项目,总投资5亿元人民币,项目达产后可新增销售收入25亿。

应用障碍4

对扁线要求高,扁线成本高、技术难度大。扁线的加工难度增大。

从圆形切换到矩形形状,导致铜线生产加工工艺更加复杂;

涂覆难度增大,扁平线R角处的漆膜涂覆非常困难,很难保证此处绝缘层的均匀性;绝缘涂层在烘干后会产生收缩,扁线是非均匀收缩,容易变形,需要改良使得R角处的涂覆厚度更厚;

扁线弯折成发卡后,R角处应力集中,容易导致涂覆层破损;

对扁线的精度要求高,扁线截面积大、匝数少,单根导线不一致对整体性能的影响显著增大,对扁线的一致性要求高,复杂的加工成本使得扁线成本更高,也使得扁线加工企业享受更高的技术溢价;

新能源汽车所使用的漆包线直接关系到整车运行稳定性,对电磁线厂家的质量控制流程、研发与工艺设计能力提出了很高的要求,需要对拉丝和包漆速度、拉丝与包漆的协调、拉丝模具配置、张力控制、涂漆模具配置、烘焙温度、绝缘漆粘度、工作环境等多个控制点的合理设计、严格控制。

扁线的最大成本是原材料无氧铜杆,加工费在电机中的价值量并不高。稳定地供给合格的产品是与车企合作的关键,在原材料是主要成本的情况下,车企寻求加工费更低的供应商的动力并不高。