不久前,我们曾针对以折叠屏手机的脆弱性为切口,对柔性OLED屏技术的原理,“脆弱”的原因及技术发展现状做了()。但实际上,柔性屏除了OLED发展路线之外,还有一些与众不同的发展路线,其中之一是柔性LCD屏——由于LCD面板与OLED面板结构上的差异,两者的柔性屏线路也是不一样的。

OLED屏幕在对比度、色域、刷新率这些显示参数上固然不错,做成柔性结构在自由度上也更高,但其生产成本高昂——所以三星Galaxy Fold、华为Mate X这些折叠屏手机价格居高不下。柔性OLED显示屏成本高的原因主要在于:材料成本高、生产工艺复杂、大屏良率低。

另外,应用柔性基板的OLED显示屏适用于消费电子产品问题不大,但对于汽车等类型的产品而言就不一样了。因为OLED亮度与其寿命成反比。而汽车不仅要求部件耐久性,而且要求屏幕亮度足够,柔性OLED就较难满足这样的需求。

所以我们看到,柔性LCD屏——典型如FlexEnable在推的柔性OLCD(有机LCD)屏幕不仅成本明显更低,在类似汽车这样的应用领域,能够补足柔性显示技术应用的短板。OLCD也因此成为我们理解柔性LCD屏幕的一个重要窗口,它本身也为LCD实现柔性化,同时兼顾低成本指明了方向。我们为此采访了FlexEnable公司策略总监Paul Cain先生。

“OLCD能够将柔性显示技术引入了显示行业的许多细分市场,在这些细分市场中,柔性AMOLED技术在成本和性能等方面都不适合。例如,当今柔性AMOLED可用于智能手机和智能手表,而需要更大面积、更低成本(OLCD的成本大约比OLED低三倍)或更长使用寿命的应用则更适合于OLCD,特别是汽车显示器和数字标牌等需要高亮度和曲面显示的应用。”Cain先生表示。我们期望通过与Cain的对话,以及OLCD这个类型的产品,来谈谈柔性LCD屏幕未来可能的一个重要发展方向。

“掰弯”LCD第一步:TFT层改用有机材料

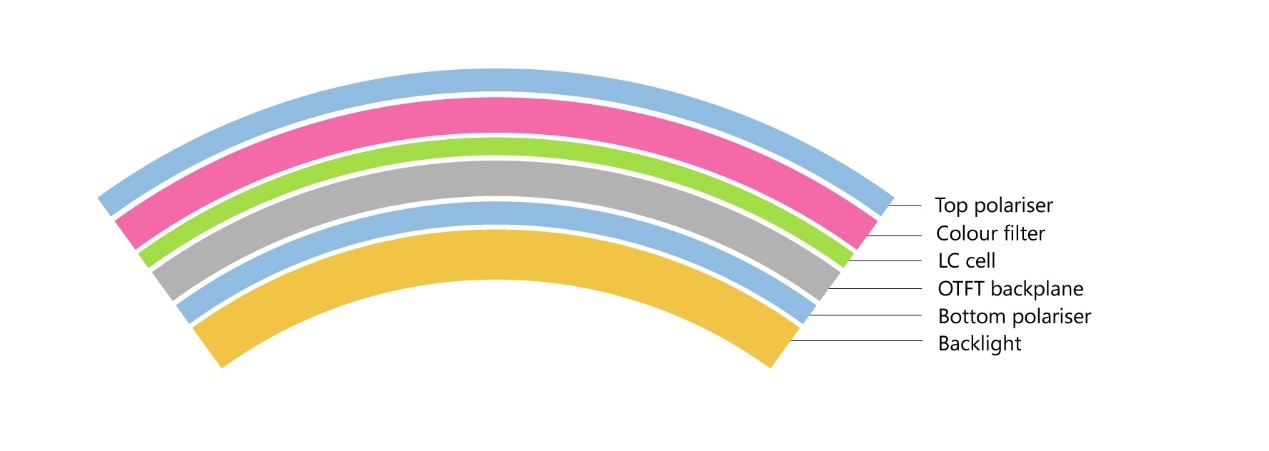

当代主流的LCD屏幕包含两部分,一部分是针对每个像素提供的连接和电极,称为背板(backplane);另一部分是前面板(frontplane),主要是液晶单元。其层级结构大致如下图所示,这里不再详述LCD显示屏的具体原理:

图片来源:FlexEnable

前面板部分的液晶单元通过电压来偏转液晶分子,控制背光的通过与否。液晶单元位于两片偏振片(polarizer)之间。它们整体上类似于光电开关,在不同的区域选择性地开和关。这部分在柔性LCD与普通LCD上虽有区别,但区别不如背板部分来的大。

柔性LCD屏幕的核心,主要在背板上。它与普通玻璃基板的LCD屏幕,核心区别主要体现在两个方面:第一是背板部分的TFT层——至少我们看到FlexEnable的OLCD技术是这样。

主动矩阵LCD的背板——即TFT的存在,是因为近代显示屏的像素变得如此之多,而且每个像素还有几百个灰度级要做调整——因此就出现了单独、精准控制这些像素的晶体管,每个像素都有独立的晶体管电路去做控制。一般一个晶体管控制一个像素,TFT就像像素的明暗调节开关一样。

屏幕TFT层的这些晶体管一直以来也是基于硅制造的,这就决定了工艺流程伴随着高温等各种严苛制造条件。这一点在早前介绍柔性OLED面板的文章中,我们就提到过。也因此,显示屏也就只能基于玻璃基板材料生产。因为玻璃是少有的同时具备耐高温和高透光特点的材料。

绝大部分柔性OLED面板采用LTPS(低温多晶硅)的TFT。虽然叫“低温多晶硅”,也可能需要达到500℃的高温。

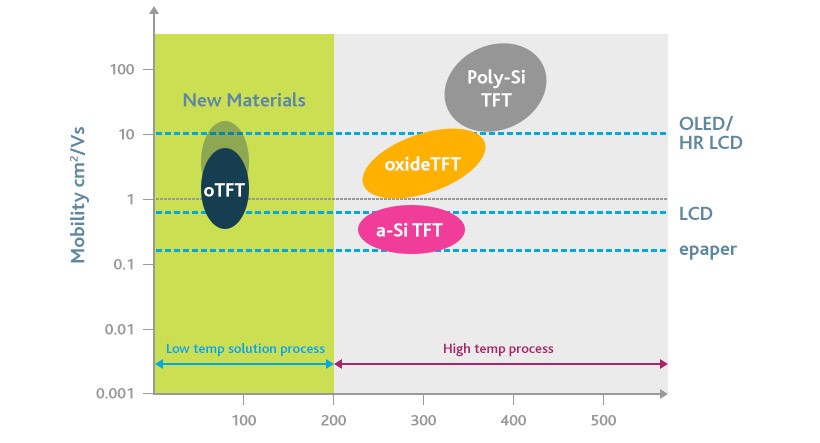

OLCD在技术上,针对这个问题采用的方案是改用有机聚合物材料来造TFT层的薄膜晶体管,所需温度低很多(FlexEnable的数据是可以达到100℃,据说是“已经实现工业化生产的最低温晶体管工艺”),而且让TFT层具有柔性属性。这在整个生产流程上自然能够帮助降低工艺难度和成本。其中关键的有机半导体材料叫做FlexiOM——是去年FlexEnable从默克公司收购的一种OTFT材料。

这样的晶体管可直接构建于塑料薄板材料之上(柔性LCD的基板也必然选择具备柔性的聚合物材料,下文将会提到)。这就是FlexEnable一直在宣传的OLCD显示屏的核心所在,字母O代表的是有机材料。这种FlexiOM材料相比非晶硅的电子迁移率更有优势(在量级上与多晶硅还是有差距),电流值相比非晶硅和多晶硅更低,偏压应力稳定性比较好。

实际上OLCD的TFT层还有一些讲究,比如说TFT薄膜晶体管阵列需要连接到传统硅芯片电路。这就要求在bonding流程中,在不破坏塑料基板的前提下,保证与硅芯片的连接足够可靠。低温工艺在此就变得很重要,bonding粘合材料以及背板电路设计需要配合传统驱动芯片。此外,传统硅与氧化物技术采用真空沉积工艺,而OLCD采用溶液涂膜(solution coating)工艺,如柔性印刷(flexographic printing)或者slot-die coating,用以制造OTFT堆栈,这其中还是需要技术积累的。

这种OTFT制造工艺与材料,实际不仅面向LCD屏幕。Cain先生告诉我们:“除了OLCD之外,FlexEnable的OTFT平台和材料还有许多未来应用,包括超薄和柔性生物识别传感器、X射线检测器以及可穿戴/可嵌入生物传感器等。”

基板材料也换掉

上面提到的这种可在低温下制造的有机TFT层,作为LCD背板,是柔性LCD屏幕的主要技术之一。而如前文多次提到的,柔性LCD的另一个关键还在承载TFT及上层的基板(substrate)材料上。

如我们在探讨柔性OLED屏幕的文章中所说,柔性OLED需要将玻璃基板换成具备更大可弯曲性的基板材料。不过在柔性OLED屏幕制造流程中,由于高温的关系,基板材料的选择限制很大——因为在这种情况下,既要求材料具备较好的透光性,又要求材料耐高温(以及经受退火、腐蚀等工艺流程),而且还必须具备柔性特质。所以柔性OLED显示屏,因为成本、良率各方面的制约,应用集中在智能手机、手表这样的小屏设备上。

前文就提到,OTFT实际上很大程度解决了高温的问题(下文将提到的液晶单元某些部分也不再需要高温),所以基板在材料选择时就宽松了不少,可包括生物基(bio-based)材料。OLCD的基板,采用的是一种名为TAC(tri acetyl cellulose,可能也有选择聚碳酸酯材料)的透明柔性材料。这是一种纤维素材料,可以从木浆这样的天然原料中制得。可想见制造成本是比较低的。实际上TAC材料存在于显示屏供应链也几十年了,主要应用在偏振片上。

在OLCD的制造过程中,TAC薄板也需要贴在玻璃支撑层上,“采用传统的胶粘工艺,将低成本的塑料薄板附着在玻璃上,然后使用低温有机晶体管工艺来制造相同的电路”。

而在整个制造流程最后,TAC基板还是要从玻璃支撑层剥离下来。听起来似乎和柔性OLED制造时,最终的激光剥离过程类似。不过FlexEnable在技术介绍中说,对OLCD而言不需要昂贵的资本支出,采用“非常简单的‘释放’工艺”就能将TAC从玻璃上取下。“这种简单的工艺,是OLCD成本低的关键所在,不仅是因为产量高,而且是因为玻璃支撑层可以重复使用。”

上述TFT及基板,可以看做是OLCD代表柔性LCD显示屏,与普通LCD显示屏的主要差异。在整体的面板结构,以及工作方式上,OLCD与传统玻璃LCD是基本相似的。而且FlexEnable表示,其制造技术、设备也一样。OTFT工艺可以融入到现有的平面面板显示制造流程中,所以其投入,以及成本是远低于柔性OLED的。应用到笔记本、显示器、电视这样的大屏设备上也就压力不大了。

“OLCD叠层利用了现有LCD供应链中的许多材料(起偏器、背光、LC材料和其他材料),因此,柔性显示器的成本结构类似于玻璃LCD。 OLCD的制造步骤数量与玻璃LCD相似,并且该工艺过程能够利用现有的a-Si TFT LCD生产线。这使得OLCD成本比OLED等其他柔性显示器低得多,因此可以经济高效地将显示器尺寸扩展到与LCD类似的较大尺寸。”Cain表示。

OLCD的其他层

除了OTFT背板、柔性基板之外,实现柔性LCD还有一些层的柔性化是比较关键的,比如柔性背光。所有的透射LCD都需要背光。LCD面板的背光大体上可以分成两种,一种是侧入式(edge-lit)背光,一种是直下式(direct-lit)背光。侧入式背光的LED光源在整个面板的侧边,然后通过导光板提供均匀的背光。

侧入式背光解决方案本身是可以弯曲、实现柔性化的——不过采用足够薄的导光板,才能达到相应的曲面形态,这又会影响到背光的亮度。所以直下式的背光,采用LED阵列作为背光是比较合理的方案。直下式背光本身在实现LCD的分区背光、HDR方面就有优势,LED阵列又能很容易地通过形成曲面,去匹配显示屏本身的形状。

在液晶单元(LC cell)方面,传统工艺基于玻璃是有原因的:这对于在显示屏生命周期内维持一致的单元间距是有价值的。所以在塑料薄板之上构建液晶单元也需要专门的工艺技术,才能确保单元间距的稳定。FlexEnable在这方面也宣称有专门的专利技术。

另外还有色彩filter部分——传统的玻璃色彩filter在处理流程上,经常需要有高于200℃的温度。针对这部分,FlexEnable也开发了一套工艺,令最高处理温度也在100℃,也就能够适用在前文提到的TAC柔性基板上了。不少材料企业如今都在生产彩色光刻胶(color photoresist),达到原本玻璃可达到的色度和尺寸,同时又将工艺温度控制在100℃。

在了解FlexEnable这种OLCD的技术介绍过程里,我们对于这类产品是否对屏幕画质产生影响还是有所怀疑的,毕竟多层薄板材料发生了变化。不过Cain先生在此前撰写的文章中有特别提到,传统玻璃LCD的玻璃背板(包含TFT),以及玻璃前面板(包含色彩filter)在厚度上是比较可观的,某些高端超薄LCD的玻璃,最终可将厚度控制到200μm。

而OLCD将OTFT直接构建在塑料薄板之上,并且采用TAC作为基板,仅40μm厚度。这对于整体缩减厚度,以及重量是有价值的。而且在厚度上的缩减,也有利于提升显示画质——主要表现在更厚的面板,容易产生一些不良的光学效应(如一滴水滴在屏幕上,或者屏幕有划痕的时候,能够从不同角度看到彩色的子像素),更薄的塑料基板能够减少这样的问题。

与此同时,如前文所述采用直下式背光有助于实现分区背光、HDR。与此同时,现在还有一种dual cell双单元结构(堆叠两个像素单元)在LCD屏上显示更纯净的黑色,就能增加画面对比度。如果用玻璃的话,整个面板就需要4层玻璃结构,让设备变得很厚。OLCD则可以解决这方面的问题。

虽然我们认为在色准、色域、色深之类的问题上,OLCD这类屏幕具体表现如何或许还待观察,即便FlexEnable的资料反复强调它不会对光学性能造成影响。

另外,我们目前并不十分清楚,柔性LCD是否可以实现柔性OLED那样的可折叠设计,或是仅固定在某一个曲率的形态上——毕竟可由用户灵活折叠、卷曲的要求,对显示面板而言仍是十分巨大的挑战。Cain先生表示“我们在薄板上构建的晶体管可以实现小到0.1mm的弯曲半径,而不会影响晶体管的性能。”

柔性LCD屏,更适合用在哪些场景?

实际上,OLCD如果不做成柔性形态,在平面显示屏领域似乎也有技术层面的优势,主要是更薄、更轻。但由于其工艺及材料的关系,将其应用到某些固定曲面形状的产品上,仍是其主要优势所在,而且成本并不会很高,毕竟FlexEnable始终在强调转向柔性OLCD生产,并不需要从头建立新产线。

在具体的应用上,FlexEnable为其OLCD设定的主要场景包括了智能家居(比如智能音箱、咖啡机这些可能需要特定形状屏幕的设备)、汽车(融入内饰设计的多个曲面屏幕)、笔记本/平板(对折边缘,可以实现无边框屏幕)、机器人、可穿戴设备(如屏幕环绕手腕的智能手表)、大屏应用(如电视、零售领域推广用的屏幕等)。

Cain说:“我们正在着重推广一些目前没有可行柔性显示解决方案的显示器市场,它们对于尺寸、成本、亮度和使用寿命具有更高的要求,其中包括笔记本电脑、平板电脑、智能家居、汽车、电视和数字标牌等,这些市场总共具有大约800亿美元的潜力。”

“我们目前与一些显示器制造商正在进行积极的合作计划,有望在2021年使他们的OLCD投入生产,之后市场将可以采用包含我们技术的产品。同时,我们正在与一些蓝筹OEM和一级厂商合作开发原型项目,能够展示我们的技术实力,并带动市场对OLCD的需求。”

责任编辑:Elaine Lin

原文发表于ASPENCORE旗下ESMC姊妹网站EETC