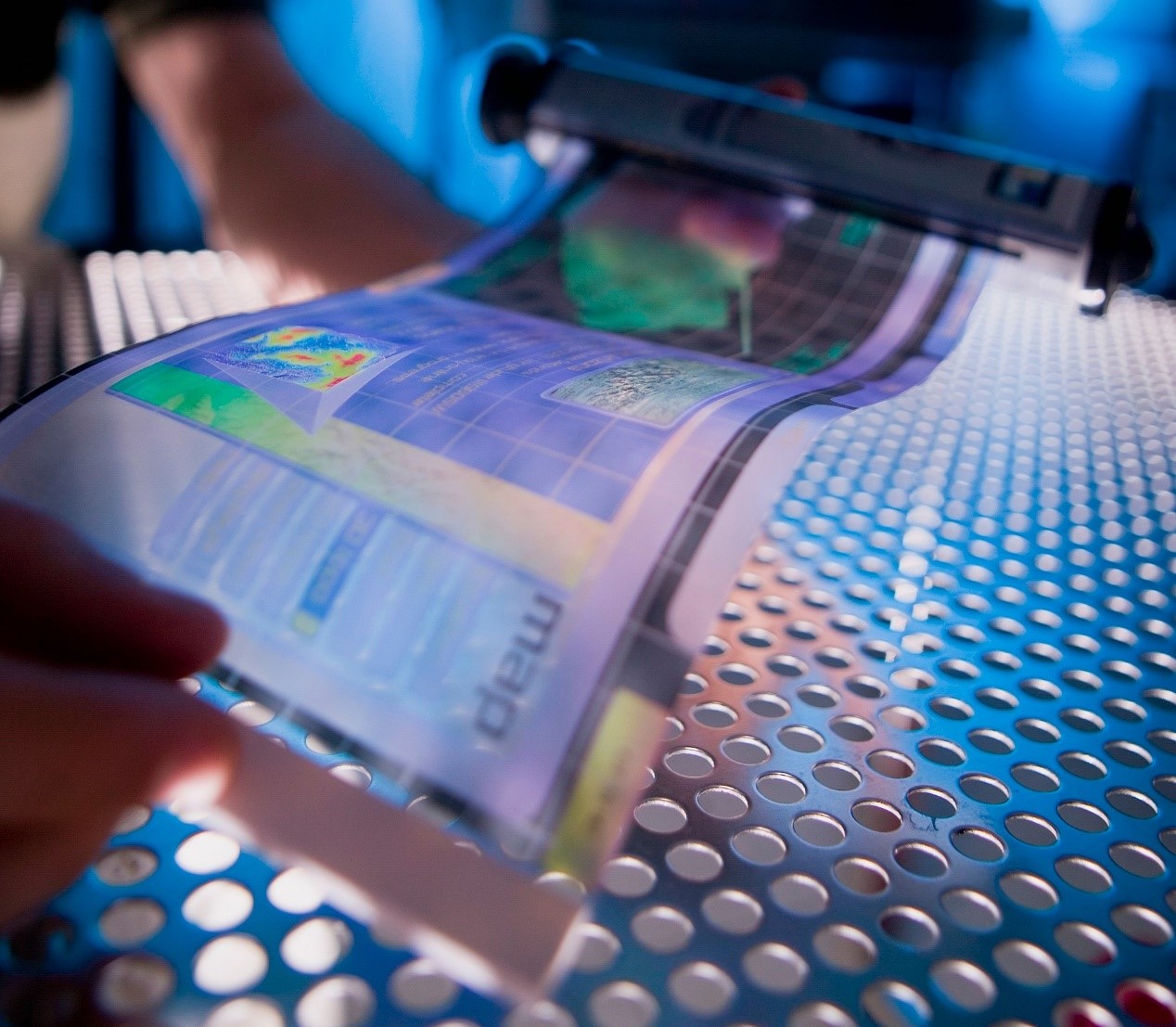

折叠屏时代真的到来了吗?甭管谁争得了“全球首款折叠屏手机”称号,首款折叠屏手机发布至今也有一年多了。人们在谈到折叠屏手机时,却仍觉得这是个未来向的产品。市面上已有的折叠屏手机至少包括了三星Galaxy Fold、华为Mate X、三星Galaxy Z Flip、摩托罗拉Moto Razr 2019、柔宇FlexPai等,似乎能细数的型号也不算少了,不过价格多少以及能不能买得到,那就是另一回事了。折叠屏产品似乎依旧遥远。

伴随折叠屏这种科幻向技术到来的,还有如今折叠屏手机脆弱的名声。三星在柔性屏技术上投入已经超过10年,却在Galaxy Fold推出不久即面临屏幕显示不正常、膜层分离之类的问题。像华为Mate X这样的初代折叠屏设备,也是仅需轻轻用指甲在屏幕上抠一下,就能留下永久、不可修复的凹痕。即便三星二代折叠屏设备Galaxy Z Flip宣称改进工艺,从硬度测试来看,要在其屏幕表面留下划痕也相当轻而易举;而且折叠处甚至可能因为室温过低而碎裂。

折叠屏的这种脆弱属性,更拉远了它与一般人的距离:当我们花两万块钱买台折叠屏手机,却需要在每天早晨,手机闹铃响起时,伸手去触碰屏幕还得先想一想是不是没剪指甲。这样的体验还是令人畏惧的。我们期望尝试通过这篇文章,从技术层面去探究,折叠屏手机为何如此脆弱,及从侧面呈现折叠屏手机当前的发展阶段。

柔性显示技术的高级阶段

首先还是需要划定探讨问题的范围:我们所说的柔性屏、折叠屏究竟说的是什么。如果按照不同的显示面板技术来划分,众所周知,大方向上LCD和OLED都有自己的柔性发展路线——不过LCD柔性屏相对特殊,也不是我们探讨手机折叠屏的主流技术,未来我们将针对LCD柔性屏技术另外撰文探讨。

从光电材料(electro-optic materials)的角度来说,实际上不仅有LCD、OLED,电泳显示技术(electrophoretic,即E-Ink)、Gyricon也都能做到柔性化,多见于电子书、电子纸。市面上也已经存在不少此类柔性屏产品,大多主打阅读、书写。但这也不是本文要探讨的主体。

如今在手机、移动产品上相对热门的柔性屏、折叠屏技术,特指柔性OLED面板。本文在谈到折叠屏、柔性屏时,若无特别说明,则特指OLED。讨论范围明确了,另外一个需要解决的问题是,柔性屏和折叠屏这两者是什么关系?

通常认为柔性显示技术的发展可以分成几个不同的阶段。第一阶段是固定曲率的柔性屏,即屏幕已经表现出曲面特性,但在最终产品形态上其曲率是固定的、用户不可控制的。这早在多年前就已经实现,以三星Galaxy系列手机为代表,华为近两年的旗舰机也都采用这类所谓“3D曲面屏”;很多显示器、电视产品也有此类设计。

来源:wikipedia

第二阶段是可弯曲、可卷曲显示;第三阶段是可折叠显示;第四阶段为可任意折叠拉伸的全柔性显示。其中第二阶段的可弯曲、卷曲屏幕,在很多显示技术展会上都能看到。它与第三阶段的重要差异在于,“弯曲半径”的显著不同。展会上常能见到的可弯曲屏幕,其弯折半径是相对较大的(3-15mm)。而第三阶段的可折叠,就意味着极小的弯曲半径(0.5-3mm),技术层面的实现难度相比第二阶段要大得多。

就弯曲半径的角度来看,像三星Galaxy Fold这样的内折屏,在面板技术难度上要大于华为Mate X的外折屏方案。因为前者的弯曲半径是比后者明显更小的。不过就整个产品的角度来说,后者在铰链、结构设计方面有着更大的难度——这就不在本文的探讨范围内了。

由此可见,折叠屏是柔性屏的某个高级阶段,即便它并非最终形态。有关折叠屏在实际应用中的价值,这里不再赘述:至少就移动产品来说,折叠屏本质上是将一个更大屏幕的设备装进口袋里,提升便携性。

柔性OLED屏是怎么造出来的?

要明白折叠屏为何如此脆弱,首先需要理解这种屏幕的结构,以及具体是怎么制造的。

如今手机、电视常见的OLED显示屏为AMOLED(Active Matrix OLED)面板,它在结构上包括了基板(substrate),阴极层(cathode)、有机分子层(包括发射层、导电层)、阳极层(anode)——这些总体构成了OLED frontplane(如图1);当然还需要TFT阵列层(薄膜晶体管)——这部分就是我们常说的backplane,本质上就是控制电路。

图1,OLED屏幕结构

OLED的发光原理是电致发光(electro-phosphorescence),这里不再详述这一机制。在成为屏幕最终形态时,还需要对面板做封装。传统手机AMOLED屏幕的上盖板即为密封玻璃。

要将这样的屏幕做成柔性形态,也就是要求每一层都是可弯曲、可折叠的。这里还没有涉及到触控面板、最外层保护材料之类的构成层级,它们也都需要可弯曲、可折叠。在大方向上,OLED frontplane和TFT backplane要做成可弯曲、可折叠形态,问题可能还不算特别大。但传统AMOLED显示屏的基板,以及上盖板,外加屏幕最外层的保护层都是玻璃材料。

常规玻璃可弯曲幅度很小,所以起码这几层的材料必须更换为柔性材料——对用户而言最直观的就是外层不可能再用康宁的大猩猩玻璃。这就成为柔性屏制造的第一大挑战,基板及盖板等的材料选择。由于OLED面板的制造流程关系,基板的材料选择实际上是十分受限的。

OLED面板制造至少需要经历蚀刻、溅射、蒸镀、切割等各种工序,材料需要耐受各种高温、腐蚀环境;在柔性面板制造过程中,还有UV紫外光剥离这样的流程。所以在材料的选择上就有最基本的要求。

这里可以单独谈一谈前文提到的TFT层,这层材料按照开关器件来分,现在相对流行的是LTPS(低温多晶硅)与IGZO(铟镓锌氧化物)。LTPS是柔性屏制造中的主流,也是三星、京东方这些面板制造商开发柔性屏时普遍采用的方案。LTPS即低温多晶硅,相比传统方案(如a-Si)能够以相对更低的温度合成。不过即便是“相对更低”,也可能需要达到600℃(或更低)。

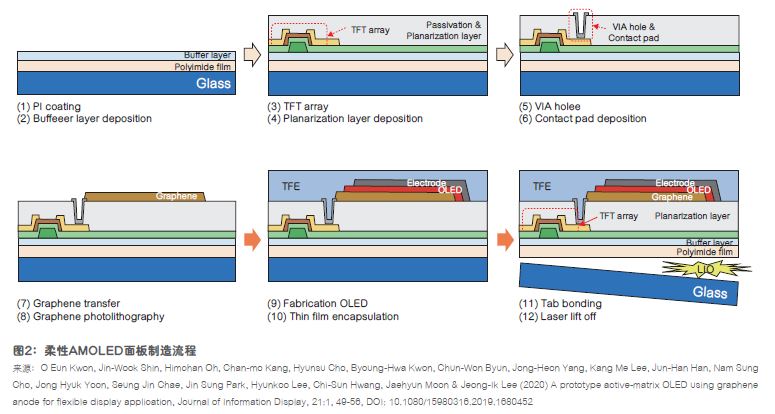

相对来说,柔性面板的制造流程与传统刚性OLED面板在前期阶段是比较类似的,前期一样需要玻璃支撑层(Carrier Glass Panel),如图2,只是最终有一个激光剥离的过程:即将整个面板与玻璃支撑层分离。

在经过这么多道工序,如前文提到TFT制造时的高温(或相对高温),仍可屹立不倒的材料着实不多。既然难以选择玻璃作为基板材料,却仍需确保透光性,外加可弯曲、可折叠属性,业界普遍采用的是PI(Polyimide,聚酰亚胺)——说白了就是某种塑料薄膜,这在图2中已经有体现。当然其中还有一些技术细节这里无法细数,比如说玻璃基板可能需要采用PI镀膜方案、支撑层与PI基板之间需要一个剥离层(debonding layer)等。

折叠屏:每一层都得弯曲折叠

实际上,超薄玻璃也是一种可一定程度弯曲的基板备选材料,玻璃毕竟具备更高的热稳定性和更好的透明性,但仍然受限于可弯曲的程度。而除了基板材料的选择,柔性面板还有一些需要考虑的问题。

比如说导电层的ITO(铟锡氧化物,或者可能是其他导电聚合物材料),一方面是要求更低温度的工艺,另一方面在于ITO沉积在塑料基板上,在拉伸应变方面可能导致很大的问题。

再比如说,TFT层也受到可弯曲的影响,不仅是外力可对其产生破坏,还在于其它层的热膨胀/收缩产生的力,以及它对湿度非常敏感。TFT层除了前文提到如今比较普遍的LTPS,OTFT(有机薄膜晶体管)对柔性面板而言也是某种备选方案。

像弯曲这样的动作,尤其当弯曲半径小到“对折”的程度,想象将一本书,沿着封面中间位置对折:对折后内圈的书页和外圈的书页的形变状态就有差异。所有书页为了适应这种弯曲对折,整本书不同位置一定会产生不同程度的形变。屏幕也是多层结构,当然屏幕面板没有书那么厚,但面板各层材料、工艺都有差异,可形变、热膨胀特性等都有差异。这会给折叠动作产生不小的阻碍。

不难想象,使用折叠屏手机时,折叠次数一多便很容易产生膜层分离、膜层滑移,甚至直接脆裂的问题——就像一本书对折后,不同书页的位置关系与平整状态下相比已经大不相同。于是折痕的问题便不难理解,即已产生的形变难以恢复——可能是表层材料无法恢复,也可能是其他层的材料。

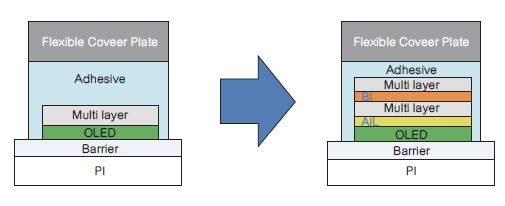

图3

在应对这样的问题时,不同的面板制造商也有各自不同的解决方案。比如说钝化结构加入缓冲层(BL)、无机防水层、粘合层(AIL)等。软性的缓冲层能够很大程度抵消弯折过程中产生的力,并且缩小弯曲半径(如图3)。这是前些年台湾工业技术研究院就开始尝试的方案。当然,这部分内容实际上已经和下文要提的封装相关了。

今年3月份的柔宇发布会上,柔宇提到建立“智能力学仿真模型”,形成材料力学参数数据库——不同材料层的各种参数,并对材料物理特性进行模拟,配合实验对比。通过这个仿真模型中,就能找到更好的堆叠方案和材料选择。

探索中的封装技术

不过在折叠屏手机使用过程中,除了折叠动作本身带来的破坏性,显示、触控故障很多时候又来自水、氧入侵面板内部,导致的严重问题。因为有机材料很容易发生氧化和水解。所以对水氧的阻隔,对于柔性面板而言显得尤为重要。

这就涉及到封装技术了——虽然本文的前一个段落也相关封装,但前一部分的重点在针对折叠的“缓冲”,而这部分主要相关“隔离”和“延缓”。如前文所述,传统OLED屏幕和柔性屏在封装要求上存在很大差异,前者的形态是固定的,而且在应用于手机、电视这类终端产品后,面对的环境相对稳定;而后者由于柔性形态,封装需要做到多方位的防护,尤其对于水氧的阻隔。

这也是很多已经在售的折叠屏手机,在使用过程中出现屏幕部分显示区域失效的主要原因。至少就现状来看,柔性面板的封装技术似乎还没有那么成熟。

多层薄膜封装是比较常见的方案:多层薄膜通常会将无机层和有机层交替叠加,每个有机/无机层堆叠构成一对;超过三对多层薄膜,则水氧阻隔性提升3-4个数量级,WVTR(水蒸气透过量)也能相应提升;有机层越薄,形成统一均匀的层才越有利;与此同时这种有机/无机对不应超过5对。总的来说,实际表现还是要看材料和工艺。

三星采用一种名为Barix的多层薄膜封装技术——这是美国Vitex公司商用的一种技术,如今在柔性薄膜封装上的应用还是比较广泛的。Barix多层薄膜能够很大程度满足一些规格需求。Barix镀膜的塑料薄膜还可用作透明基板。

不过Barix技术也面临一些挑战,比如早前存在溅射AlOx薄膜的一些固有缺陷。这种技术还要求面板进出沉积室多达6次,而且成本也是比较高的。氧化物沉积是整个流程中极大限制了速度的一个步骤——当然针对这一问题的技术开发也一直在持续中。在柔性OLED制造过程中,封装成为总体成本中占很大比例的组成部分。

Moto Razr 2019在折叠设计上,相对讨巧地让弯曲半径变大,来源:摩托罗拉

即便有着10年以上的研发投入,初代折叠屏手机依然面临各种各样的问题。毕竟如今的折叠屏本身厚度要小于1mm,弯曲半径也仅1.5mm。考虑其间包含晶体管、半导体材料、化学层、光学薄膜层,屏幕制造挑战自然是可想而知的。另外还要在意可靠性问题:20万次折叠是如今的基本使用保障。

加上生产的良率控制,折叠屏总体成本目前仍然是比较高的。IHS的OLED Display Cost Model数据显示,传统7.3英寸QHD OLED屏幕,显示部分的成本是50-35美元,触控组件则需15美元。相较而言,可折叠7.3英寸WQHD OLED屏幕成本在100-70美元区间,触控组件为25美元。这里我们还没有探讨触控层相关的柔性技术——这也是门道颇多的,三星的Y-Octa触控解决方案即是一个典型。

从偏终端产品的角度来看,折叠屏手机的转轴所需投入的成本也是巨大的,另外还要加上手机内部的布局设计为折叠屏做出的让步,以及系统、软件层面为折叠形态做出的UI和功能开发。如今的折叠屏手机价格昂贵,自然容易理解。

技术逐渐走向成熟

以上我们就把柔性屏如此脆弱的原因大致解释清楚了。最后我们再来简单谈谈消费用户非常关心的,折叠屏的硬度问题:这里的硬度指的实际上是屏幕最外层覆盖材料的硬度。这个问题非常关乎用户体验,毕竟谁都不希望手机用了没几天,屏幕上就一堆凹痕、印迹。

已经上市的初代折叠屏手机普遍存在这样的问题,这些手机的外层盖板也都是PI材料——毕竟透明度、可弯折都需要保证。在表层覆盖材料的选择上,三星的二代折叠屏手机Galaxy Z Flip开始改用一种超薄玻璃盖板——这种被三星命名为UTG的玻璃盖板实际是由韩国的Dowoo Insys生产的。

就用户反馈来看,这种超薄玻璃的耐久度表现的确要显著优于PI,但那也只是相对而言。其硬度同样不高,且存在碎裂风险。韩国媒体此前报道称,三星期望开发自己的UTG盖板,因为Dowoo Insys的方案仍然不够强韧。后者目前的方案,玻璃厚度为30μm,三星则准备开发一种60μm厚度的盖板,在确保可折叠性的前提下,令其可靠性更佳。

无论如何,从折叠屏手机表层玻璃盖板的这种迭代,观众一窥就不难发现折叠屏在技术层面仍有极大的完善和发展空间:但它正在走向成熟,是技术厚积薄发的某种体现。

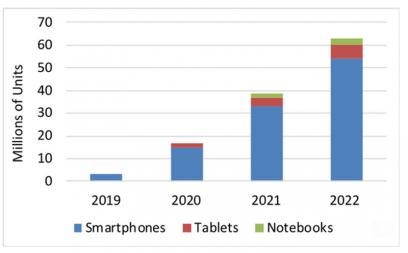

图4,来源:DSCC

针对柔性屏、折叠屏的市场前景,从来没有一家分析机构质疑过其潜力。DSCC去年预计到2022年,可折叠OLED的出货量会达到6300万,2019年这个数字还是300万,复合年增长率173%。预计2025年的市场规模为80亿美元。而技术的持续完善,促成折叠屏成本的进一步下降,再过1-2年,市面上的折叠屏手机大概就能以平价的姿态存在了,而且可靠性还会比现如今的折叠屏手机好得多,那个时候折叠屏时代才是真正的到来了。

原文发表于ASPENCORE旗下ESMC姊妹网站EETC( 本文为《电子工程专辑》2020年7月刊杂志文章 ) 责任编辑:Elaine Lin

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服