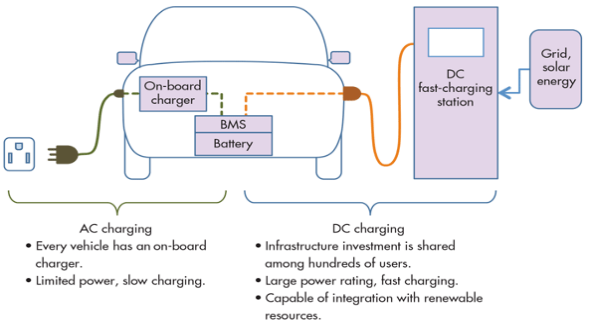

车载充电器(OBC)是电动汽车(EV)和混合动力电动汽车(HEV)的重要组成部分。车载充电机(OBC)为电动汽车(EV)的高压直流电池组提供了从电网充电的关键功能。当将电动汽车通过合适的充电线连接到充电桩时,OBC就会开始充电。

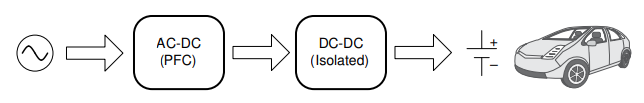

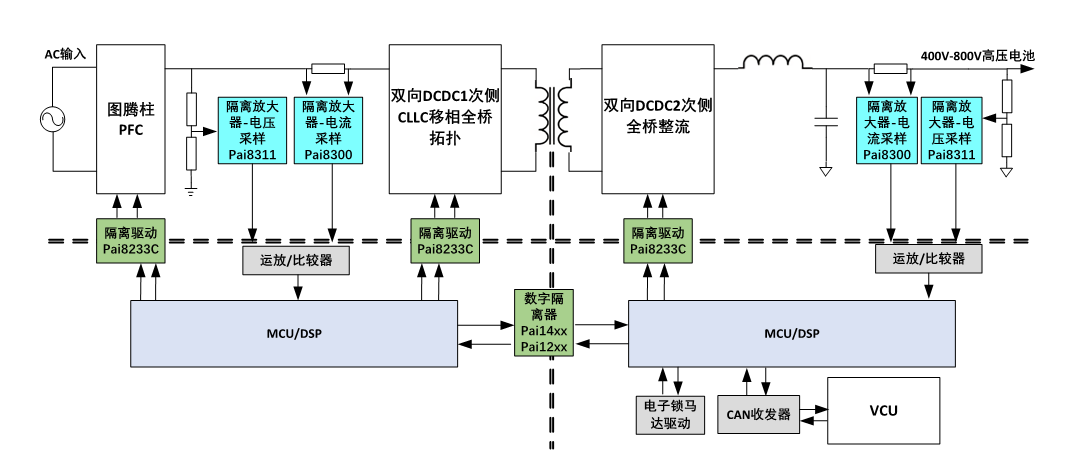

电动汽车的 OBC 设计需要高功率密度和效率最大化,以充分利用电动汽车空间并最小化重量。双向 OBC 由一个双向 AC/DC转换器组成,通常是一个功率因数校正(PFC)电路,后面则跟着一个隔离的双向 DC/DC 转换器。如图所示。

典型OBC架构图

随着电动汽车的市场份额不断增加,每辆车的电池装机容量也在增加,消费者还要求为大容量电池提供更快的充电时间。配备足够电池容量的电动汽车将有可能充当储能系统,实现在各种场景下的放电功能,如家庭用电、车辆到电网的馈电,或是进行车辆到车辆充电。因此,OBC 正在从单向拓扑到双向拓扑转变,采用双向 OBC 提高系统效率是一种普遍趋势。

另外,针对高性能的电动汽车,电池工作电压将逐渐从 400 V 增加到 800 V。随之带来的就是传统的SI MOS管已不能满足需求,而IGBT的工作频率又不能满足开关电源的高频需求。因此,各大新能源车厂逐渐将目光聚焦在SiC MOS上。

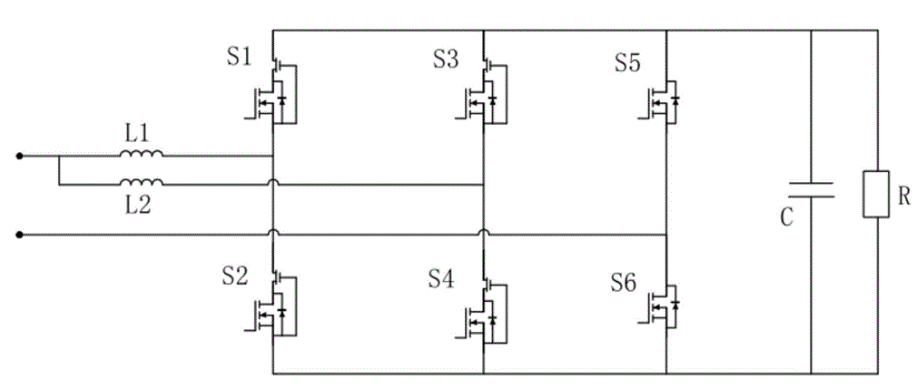

一般OBC前级PFC采用图腾PFC拓扑,图腾柱 PFC 包含两个以不同频率工作的半桥,高频部分(S1~S4)采用650V的SiC MOS,工频部分(S5~S6)采用SI MOS或IGBT。高频桥臂进行升压、整流,以高频率切换。低频桥臂主要对输入电压进行整流,在 50/60 Hz 的频率下切换。

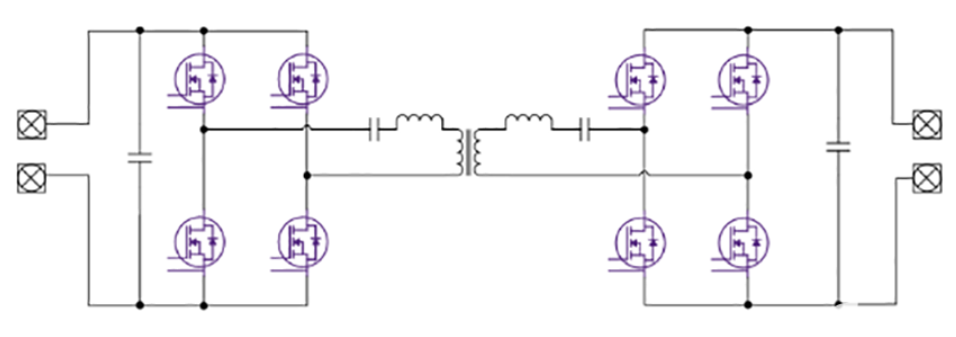

单向 OBC 中的 DC/DC 转换器通常是 LLC 谐振转换器,但这是一种单向拓扑,在反向放电工作模式下,转换器的电压增益受到限制,从而降低了其性能。因此,下图中的双向 CLLC 谐振转换器更适合 DC/DC 级,因为它在充电和放电模式下都结合了高效率和宽输出电压范围。而DC-DC这级原边常采用650V的SI MOS,副边高压输出常采用1200V SiC MOS。

随着SiC MOS管的大量使用,在开关过程中会出现尖峰,这与电压电流的瞬态变化以及寄生参数 (电感、电容) 有关,特别是针对高频开关。在SiC MOS开通过程中,伴随很大的电压瞬变,即dv/dt,从而在寄生电容中产生大的位移电流Cdv/dt,形成电流尖峰;在MOS关断过程中,通道内产生电流瞬变di/dt, 瞬变电流在寄生电感端产生尖峰电压U=Ldi/dt。

因此,根据公式u=Ldi/dt,在削减尖峰时我们可以相应从这几个方面进行考虑:

MOSFET关断前的电流

开关速度

电路中电感(包括寄生电感)

针对OBC的这些应用需求,隔离驱动比非隔离驱动,在传输延时,可靠性,尺寸方面都存在很大的优势。并且在系统成本,器件集成度上都会有很明显的改善。因此,荣湃推出了双通道隔离驱动Pai8233系列来满足这些需求。如下是荣湃双通道隔离驱动在OBC上的典型应用框图。

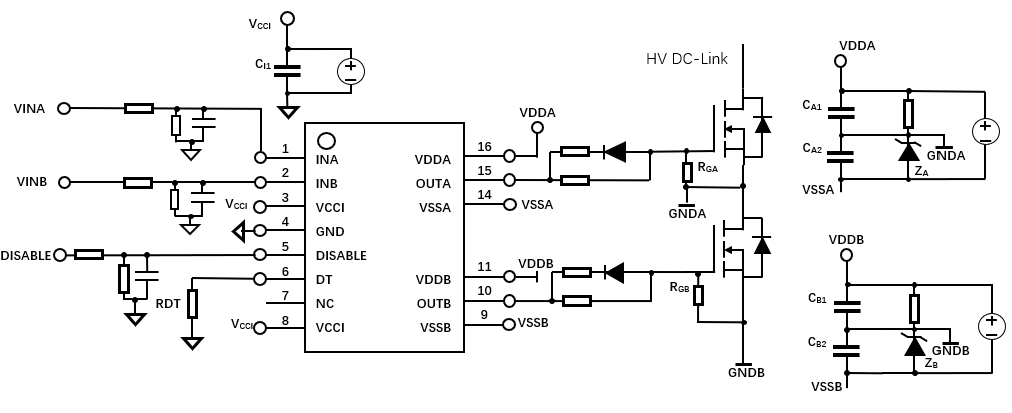

在OBC的应用中,当非理想的PCB 布局和长封装引线引入寄生电感时,开关期间开关管的栅-源极电压会因为高di/dt 和dv/dt 而产生高振铃。如果振铃超过开关管的栅极阈值电压,则存在意外接通和直通的风险。在开关管上施加负压是一种将振铃保持在阈值以下的常用方法。以下是实现栅极负压关断的一个示例。

在二次侧隔离电源上使用齐纳二极管构造一个负电源电压,为驱动器输出提供负压,让开关管实现负压关断。

负压由齐纳二极管电压设置,如果隔离电源VDDA 等于25V,关断电压为-5.1 V,开通电压为25V-5.1V≈20V。

Pai8233性能优势:

每个输出可以实现低至19ns传播延迟和5ns的最大延迟匹配

提供最大4A/8A的拉灌电流能力

在SOIC-14宽体封装中提供5000VRMS隔离

100kV/μs和300kV/us的最小共模瞬变抗扰度(CMTI)提高系统鲁棒性

最大工作电源电压为25V,而输入侧则接受3V至5.5V的电源电压

所有电源电压引脚均支持欠压锁定(UVLO)保护

Pai8233 具备的出色功能,适用于高可靠性、高功率密度和高效率的OBC系统。

荣湃半导体成立于2017年,专注于隔离领域芯片的设计与研发,目前,公司已成功研发并生产出数字隔离器、隔离驱动、接口、采样与基准等产品系列,广泛应用于电动汽车、光伏储能、工业控制、通讯等领域。

如需获得更多信息,欢迎访问荣湃半导体官网www.rpsemi.com或拨打400-679-0809联系我们。