零缺陷与持续改进计划助力车规级芯片质量及可靠性

多样晶圆检测系统让全流程中缺陷无所遁形

深度学习模型识别不同晶圆缺陷,更准确,更灵敏

专属配套软件服务适应现场不同量测检测需求,有效调节修正准确度

车规级芯片质量和可靠性

汽车行业发展的趋势有互联化、电气化和智能化等方向,通过赋能工厂“连接”,将座舱智能化,实现软硬件协同一体化,智能辅助系统通过激光雷达与传感器、摄像头的搭配在视觉算法支持下实现自动驾驶。其中汽车半导体、芯片的需求量巨大,它们能够感知周围环境、作出决策和控制行动,为汽车行业的未来创造全“芯”机遇。

但与此同时,汽车半导体的质量和可靠性非常关键。汽车芯片内部,可能会隐藏一些潜在的缺陷,外部环境的变化就有可能引发安全性和可靠性问题,这些外在因素包括酷暑的高温而引发的缺陷扩张,颠簸路段造成的震动,大雨导致的高湿度,寒冷冬天的低温等极端的条件,会将潜在的缺陷转化为完整的系统故障。

在芯片进入汽车之前,晶圆厂需要发现潜在的缺陷并筛选出高风险芯片,随着汽车行业的电气化、智能化,芯片的质量和可靠性愈发重要。SiC等功率器件也不例外,降低这些潜在的风险或减少缺陷逃逸,需要最佳方案降低晶圆厂的整体随机缺陷水平。

因此必须确保汽车的高质量和高可靠性,零缺陷计划将成为汽车半导体不可或缺的一部分。KLA的零缺陷与持续改进计划,帮助汽车芯片与器件在生产的过程中实现全流程的缺陷检测。持续改进计划(CIP)利用无图案的晶圆缺陷检测来识别导致缺陷的特定制程设备。借助监控CIP的设备,汽车芯片制造厂可以设定客观目标,减少影响可靠性的制程缺陷。

通过零缺陷筛选,晶圆厂可以在关键工艺步骤上对所有晶圆中100%的芯片进行监控。这要求检测设备快速而灵敏,同时又能够可靠地识别哪些缺陷很重要。使用这种方法,在晶圆厂中就可以将可能发生故障的芯片从供应链中剔除,而这时的成本最低。高灵敏度检测策略可以与I-PAT筛选方案配合使用,用以发现关键的良率缺陷,从而加速新工艺开发进度并进一步减少缺陷。

KLA在碳化硅领域的解决方案

如今正在迅速发展的第三代半导体材料以碳化硅(SiC)、氮化镓(GaN)、氧化锌(ZnO)等为代表。自20世纪90年代兴起以来,拥有更优电子迁移率、宽禁带的第三代半导体材料,能够更好地应用在高温、高频场景里。其中,碳化硅具有优越的物理性能:可以降能耗,动力系统模组缩小5倍,物料成本低,缩短充电时间,以及高温下的稳定晶体结构。这使得碳化硅可以应用在电动汽车的快速充电设施、电池管理系统、DC/DC转换器和主驱逆变器等等。碳化硅的使用可以有效延长电动汽车的电池寿命和续航里程。

功率器件应用在各种汽车子系统中,要求的质量标准与可靠性和其他汽车IC相同。SiC外延和硅上GaN工艺的专用设备以及SiC衬底的检测系统可帮助功率器件制造商达到汽车电子要求的缺陷标准。而KLA一直在通过向碳化硅和氮化镓功率器件市场提供解决方案来推动人类进步,不断促进汽车和其他行业的低碳发展。KLA开发出一套全面的工艺设备和检测及量测制程控制解决方案组合,专门用于满足功率器件的独特需求。

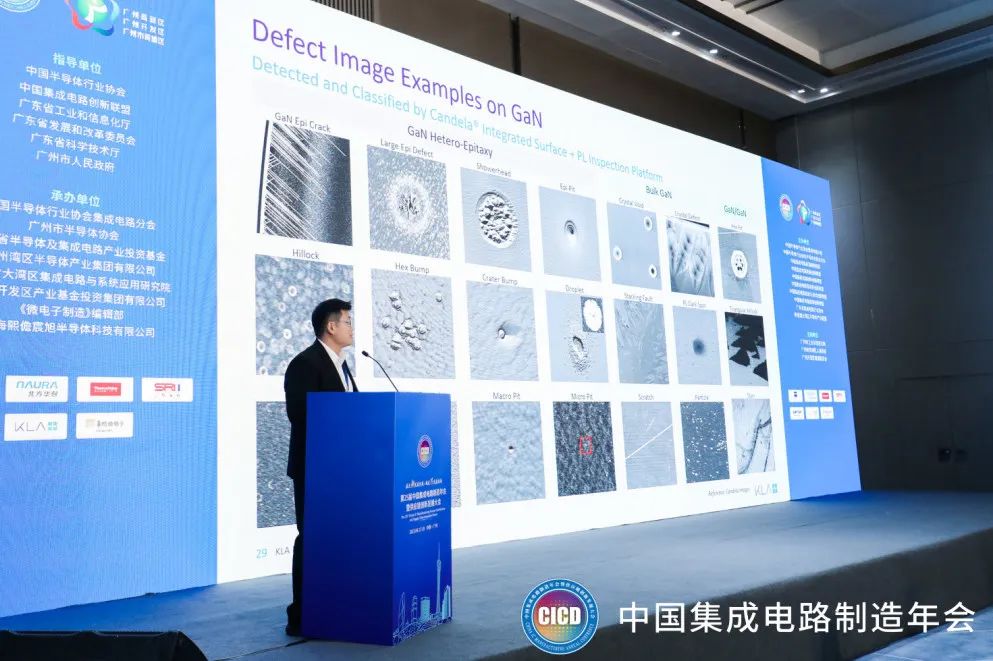

由于碳化硅衬底和外延层中的缺陷出现的几率比硅衬底高得多,检测这些缺陷成为了制造商生产的重点环节,而KLA的Candela®8520晶圆检测系统即是专门为识别碳化硅衬底和外延缺陷设计的。这一系统具备强大的多检测通道,能够帮助制造商敏锐捕捉工艺相关问题,识别并分类这些影响良率的缺陷,包括衬底晶圆上的堆垛层错、外延生长后的基平面错位(BPDs)、微管、划痕等。该系统还具有分析工具,例如缺陷审查、芯片分级和轮廓映射,可以生成全面的检查报告,帮助工艺工程师采取准确的工艺纠正措施。采取了暗场、明场、表面斜率变化、相位、光致发光这5种互补的检测技术,能够对多种缺陷进行精细分类。

Candela®8520晶圆检测系统

除了Candela®8520,KLA 8 Series图形晶圆检测系统(8913、8920、8930)长久以来一直服务于汽车市场,使硅基芯片制造商能够快速提高产量,解决工艺引起的缺陷。在SiC器件制造中也看到了一些关键的应用,第一是Defect Discovery(缺陷探索),8Series系统构造支持的多类型关键缺陷检测能力在研发和量产阶段至关重要,8 Series帮助SiC设备制造商采取行动迅速纠正工艺问题。灵敏度是早期成功的关键,更快的time to result将使设备制造商在这个热门市场中获得优先竞争的优势。第二个是Automotive Screening,这是汽车芯片制造商为确保质量和可靠性而采用的一种关键检测策略,通过检测所有芯片,最大限度地减少任何能够导致系统故障的风险逃逸,然而为了最大限度地减少逃逸,通常我们会看到overkill die的提高,这对于盈利有直接的影响。

8 Series图形晶圆检测系统

而拥有深度学习算法和特殊的透明晶圆处理能力的8 Series提供了将overkill降到最低的方法,将这些功能与8 Series超高产量相结合,使SiC器件制造商能够实现前面所显示更高的工艺控制水平,8 Series提供的高灵敏度,高产量使该平台适用于研发、实验和量产线。

如果没有高灵敏度的检测能力,就无法发现微小缺陷,在典型的SiC晶圆上,如何稳定捕捉小于0.5um的缺陷是8 Series可以克服的挑战,使我们能够实现此项目标的功能是精准检测区域定义技术Flexpoint,以及深度学习系统—Defect Wise,这是8 Series两项最新创新,用mask分割不同区域,对减少系统性的信号干扰非常有效,将版图设计与光学图像对齐是一项系统级的创新,而使8935的性能与市场其他产品与众不同。

KLA的8 Series图形化晶圆检测系统是“零缺陷”策略的关键推动力,该系统能够以极高的检测速度捕获各种缺陷类型。面对SiC电力电子市场的高要求,如何快速识别和解决生产过程出现的问题尤为重要。与基于硅的技术一样,SiC技术受益于8 Series的高灵敏度和高产能,使得车规器件在线筛选检测方案能够实现关键缺陷的及早识别和高可信度,从而将全线漏检风险降到最低,带来的是器件可靠性的增加和综合成本的降低。

同时I-PAT®(在线缺陷平均测试)是一种新方法,可使汽车芯片制造商减少半导体元器件中潜在可靠性缺陷的发生机率,并将有风险的芯片从供应链中排除,并减少风险逃逸的比例,同时避免晶圆厂中晶粒过早失效。KLA在I-PAT®方面的创新,将使SiC芯片制造商能够获得汽车行业所需要的高质量和高可靠性的产品。同时除了利用检测大数据的分析,更多的比如包括设计支持和人工智能、深度学习在内的一系列创新,大大提升了8 Series平台的性能。

总的来说,KLA Altair 8 Series图形化晶圆检测系统以极高的灵敏度和产出量帮助SiC晶圆工厂找出器件制造各段工艺中的明显关键缺陷和潜在可靠性缺陷,为SiC器件的品质和可靠性保驾护航,帮助晶圆厂缩短良率达标时间,以更快的速度,更低的成本,更好的质量向市场交付产品,以“零缺陷”的策略助推电动汽车实现更为安全可靠的目标。

KLA还带来了一款用于化合物半导体重叠对准量测的新型ArcherTM Power系统。

结合化合物半导体独特的需求,KLA基于广泛采用的用于硅基芯片制造的 ArcherTM 500重叠对准平台,开发了新的功能,以提供化合物半导体领域所需的功能和灵活性。据介绍,ArcherTM Power系统支持多种衬底材料,还支持一系列晶圆尺寸(150mm到300mm)和多种不同的晶圆厚度,可支持客户对于多种材料、工艺、产品的混合研发与生产。

ArcherTM Power系统

ArcherTM Power还具有高生产率、可靠性能,以及高灵活性的特点,使化合物半导体制造商能够测量其全系列产品类型的叠层对准误差,有助于快速提高良率和可靠性。

对量测来讲,需要量得到、量得准、量得快,并且可以适应不同的衬底材料与厚度。除了量测设备,KLA还有一系列的配套系统与工具,包括软件、算法、服务。配套的系统与工具是非常重要的。我们会讲两点,一点是RDM (Recipe Database Management),用于管理量测设备的Recipe。化合物半导体晶圆厂的客户数量多,但可能每个批次产能不是非常大,多样性强。RDM可以帮助晶圆厂客户管控所有的Recipe,保持各个机台上的Recipe一致且稳定。另外,通过RDM的功能可以在不影响机台使用的情况下,建立新的Recipe。量产厂商的机台时间很宝贵,这项服务可以节省大量的机台时间。

除了Recipe管理,还有另外一套支持的系统叫5D Analyzer。量测数据会被用来帮助后续晶圆的工艺控制。如将Overlay量测的数据做分析和运算,并且将运算后得到的结果拿来做后续的补偿,达到更好的Overlay控制。这个补偿是最终想要的结果,量测只是前半部分,后半部分是分析和补偿。5D Analyzer产品使用历史悠久,里面有许多功能。量测完有存储的数据,量测的值本身做实时的运算,运算完之后,数据变成可以修正的一组量,这组修正的量会实时传到光刻机上面做修正。

当前技术发展热点在车规级半导体之外,还有先进封装,通过多种工艺实现芯片的能耗比的优化,单位面积上集成度的增加,在微缩之外,开拓另一种发展途径。当今的先进封装技术依靠创新的制程技术来提供改进的IC元器件性能和多功能集成。为了防止有缺陷的器件在供应链中向前发展,筛选和分类是封装IC组件,IC基板和印刷电路板(PCB)的重要质量控制步骤。检测和量测系统捕获关键缺陷和变化,不断改进封装和PCB工艺,可靠性相关的问题以及器件故障的可追溯性。

目前KLA的两个发展方向是Defect Engineering以及SPC Monitoring,发现缺陷的基础上还要控制制程良率,降低成本,检测量测设备在这其中发挥重要作用。作为集成电路制造中的重要环节,KLA一直跟随技术发展的趋势来更新升级软硬件服务,实现零缺陷计划,提升良率,为车规级半导体、第三代半导体和先进封装等提供全流程检测方案。