步进电机减速机

减速机的作用

减速机的作用与电机的发展密切相关。最初,当交流电机是一种简单的旋转设备时,减速机主要用于改变电机速度和作为扭矩放大器。随着包含速度控制功能的电机的引入,减速机的主要作用是放大扭矩。

但随着步进电机被广泛接受以满足速度和位置控制的要求,减速机找到了新的用途,包括扭矩的放大、允许的惯量的改进和电机振动的减少。此外,与交流电机的传统齿轮箱不同,电机的精确定位能力产生了对高精度、无背隙齿轮箱的需求。

Oriental Motor 紧跟这些趋势,一直在开发具有最佳特性的特定齿轮箱,以保持所使用的电动机的特性。交流电机用减速机的设计重点是高容许扭矩、长寿命、低噪音和广泛的齿轮比,可作为动力源连续使用。

相比之下,步进电机的齿轮头专为高精度定位而设计,其中高精度、高允许扭矩和高速运行很重要。以下部分详细介绍了这些齿轮箱。

步进电机齿轮

由于步进电机和其他控制电机旨在实现精确定位,因此用于这些电机的齿轮箱必须提供相同水平的精度。因此,Oriental Motor 开发了一种机制,可最大限度地减少与步进电机一起使用的齿轮的齿隙,以确保低齿隙特性。

一般来说,步进电机的输出扭矩比相同机座尺寸的交流电机大。因此,步进电机的设计旨在适应高扭矩和高速,以免削弱电机的特性。

下面介绍典型控制电机齿轮的基本原理和结构。

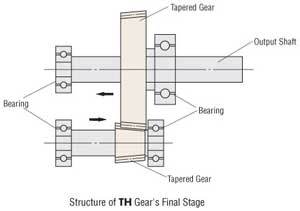

TH(锥形滚齿)齿轮

◇ 原理与结构

正齿轮减速机构末级和啮合齿轮采用圆锥齿轮。锥形齿轮是通过向轴移动的连续轮廓制成的。

如下图所示,沿箭头方向调整锥齿轮,以减少齿隙。

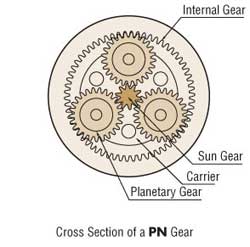

行星 (PN) 齿轮

◇ 原理与结构

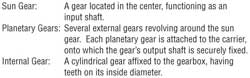

行星齿轮机构主要由太阳轮、行星齿轮和内齿齿轮组成。太阳齿轮安装在中心轴上(在单级类型中,这是电机轴),行星齿轮包围在以中心轴为中心的内齿齿轮中。行星齿轮的旋转通过托架转化为输出轴的旋转。

PN齿轮 采用行星齿轮减速机构。PN 齿轮通过提高其组件的 精度和消隙机构实现指定的三弧分齿隙。该机构由上下两组内轮齿沿圆周方向扭转的内齿轮和行星齿轮组成。上部内齿轮和行星齿轮减少顺时针侧隙;较低的内齿轮和行星齿轮减少逆时针齿隙。

◇ 高容许扭矩

在传统的正齿轮减速机构中,齿轮一对一地啮合,因此扭矩的大小受到每个单个齿轮强度的限制。另一方面,在行星齿轮减速机构中,由于通过多个行星齿轮分散分配扭矩,因此能够传递更大的扭矩。

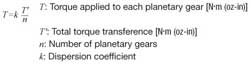

行星齿轮减速机构中各齿轮所施加的力矩由下式得到:

分散系数表示扭矩在各个行星齿轮之间的分散程度。系数越小,扭矩分布越均匀,可传递的扭矩量越大。为了均匀分配传递的扭矩,每个部件都必须准确定位。

◇ 齿轮特性

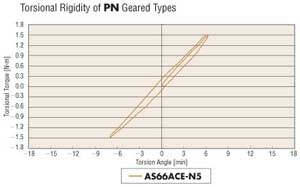

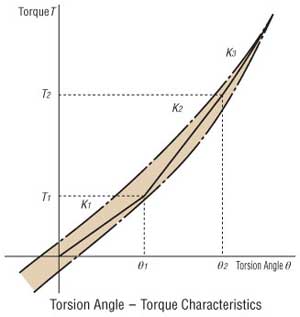

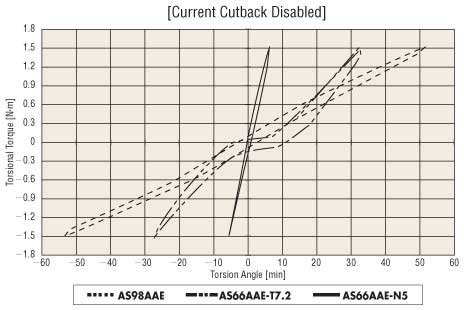

扭转刚性

PN 齿轮的输出轴上施加负载时,齿轮的弹簧特性会产生位移(扭转)。下图显示了通过在向前和向后方向上逐渐增加和减少输出轴上的负载来测量扭转角的数据。由于 PN 齿轮的齿隙保持在三弧分或以下,因此扭矩不会导致扭转角突然增加。

谐波齿轮

◇ 原理与结构

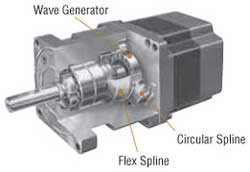

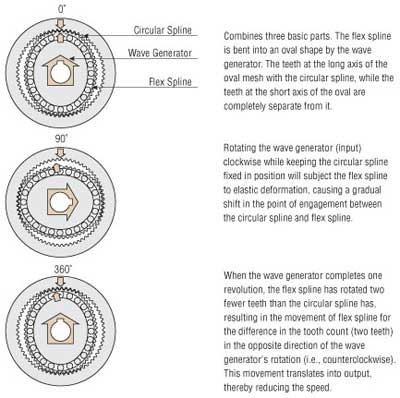

谐波齿轮利用金属的弹性力学特性,具有无与伦比的定位精度和简单的结构。它由三个基本组件组成:波发生器、柔轮和圆轮。

● 波发生器

波发生器是一个椭圆形的部件,在椭圆形凸轮的外圆周上装有一个薄的滚珠轴承。轴承的内圈固定在椭圆形凸轮上,而外圈则通过滚珠产生弹性变形。波发生器安装在电机轴上。

● Flex Spline

柔轮是一种由弹性金属制成的薄杯状部件,沿杯口外周形成有齿。齿轮的输出轴连接到柔性花键的底部。

● 圆形花键

圆形花键是一种刚性内齿轮,其内圆周形成有齿。这些齿与柔轮的齿尺寸相同,但圆齿比柔轮多两个齿。圆形花键沿其外圆周连接到齿轮箱。

◇ 精度

与传统的正齿轮不同,谐波齿轮能够平均化齿距误差和累积齿距误差对旋转精度的影响,从而实现高精度、无齿隙性能。但是,在进行2弧分以下的超高精度定位时,齿轮自身的扭力可能会成为问题的原因。使用谐波齿轮进行超高精度定位时,请记住以下三点。

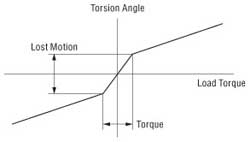

● 空程

空程是指在齿轮的输出轴上施加大约5% 的允许扭矩时产生的位移的总值。由于谐波齿轮没有齿隙,表示齿轮精度的度量表示为空转。

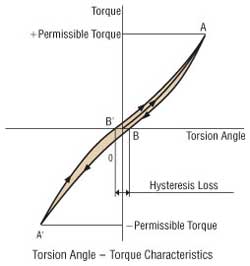

● 滞后损失

向齿轮输出轴顺时针或逆时针方向逐渐施加扭矩,直至达到允许扭矩时,扭矩越小,扭矩角越小。然而,即使完全恢复到初始水平,扭转角也永远不会达到 0。这被称为“滞后损耗”,如图中的 BB' 所示。谐波齿轮的设计滞后损失小于两分钟。顺时针或逆时针方向定位时,即使摩擦系数为0,也会产生滞后损失。定位到2分钟以下时,必须单向定位。

● 扭矩-扭矩特性

位移(扭矩)是在谐波齿轮的输出轴上施加负载时齿轮的弹簧常数产生的。当齿轮在摩擦负载下驱动时引起的位移量与电机轴保持固定且扭矩施加到齿轮输出轴时的值相同。

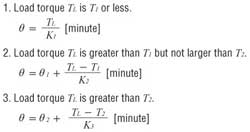

位移量(扭转角)可以使用如下所示的公式进行估算。谐波齿轮的扭转角-扭矩特性曲线不是线性的,其特性可根据负载扭矩的不同用以下三个公式之一表示:

通过这些公式获得的扭转角适用于单个谐波齿轮。

齿轮步进电机的优点

齿轮步进电机主要用于减速、高扭矩和高分辨率以及以下用途:

小型化(更小的框架尺寸和更轻的质量)

高刚性(使电机不易受摩擦负载波动的影响)

更短的定位时间和更高的惯性负载安全裕度

低振动

为了进一步举例说明这四个目的,下面将对标准型电机和齿轮电机进行比较,两者具有相似的输出扭矩和允许扭矩。如果速度方面没有问题,可以用减速电机代替标准型电机。

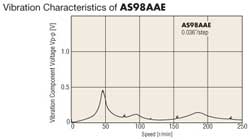

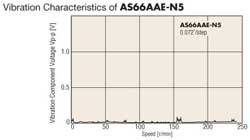

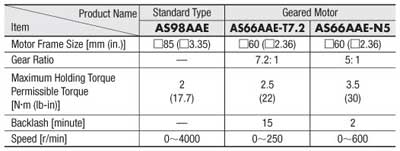

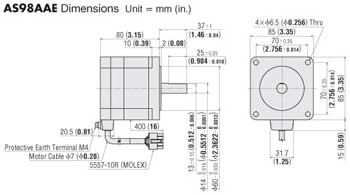

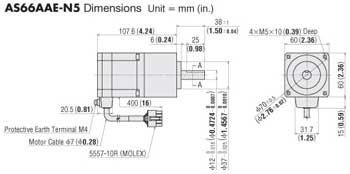

小型化(更小的框架尺寸和更轻的质量) 标准型电机可以切换到更小的齿轮电机,只要两个电机以相等的扭矩运行即可。例如,框架尺寸为□85 mm(□3.35 in.)的标准型电机可以替换为框架尺寸为□60 mm(□2.36 in.)的减速电机,从而将质量从 1.8 kg 降低(4.0 磅)至 1.5 千克(3.3 磅)(AS98AAE 和 AS66AAE-N5 之间的比较)。

● 高刚性(使电机不易受摩擦负载波动的影响)

电机通电时,输出轴受到外部施加的扭力,测量位移量(扭转角)以比较刚性。在给定的扭矩下,位移(扭转角)越小意味着刚性越高。例如,AS66AAE-T7.2 齿轮电机在 0.1 N・m 的轻负载下会受到反冲效应,但随着扭矩的增加,它变得比 AS98AAE 更不容易扭曲。AS66AAE-N5 电机在轻负载时受到的反冲影响很小,并在整个扭矩范围内保持高刚性。

标准型电机与减速电机的扭转刚度比较

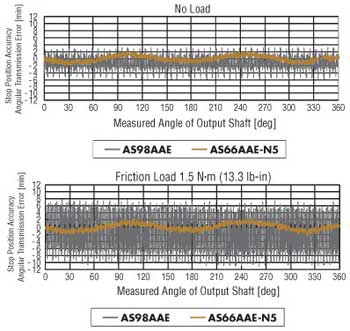

针对波动摩擦负载的定位精度是电机刚度的重要决定因素。定位精度可以通过停止位置精度(减速电机的角传动误差)来衡量。停止位置精度(角传动误差)是指理论旋转角度(这是根据输入脉冲数计算的旋转角度)与实际输出轴旋转角度的差值。误差越接近 0 表示刚性越高。

标准型 AS98AAE 电机和 AS66AAE-N5 减速电机通过测量空载和摩擦负载下的停止位置精度(角传动误差)进行比较,每转 0.36˚ 间隔。比较结果表明,标准型电机的停止位置精度在施加负载时显着增加,而齿轮电机的角传动误差几乎没有变化,即使在施加负载时也是如此。换句话说,减速电机更能抵抗摩擦载荷的波动,从而实现更稳定的定位。此功能适用于任何类型的减速电机。因此,齿轮电机对于垂直驱动的定位操作和其他摩擦负载因负载数量和重量的变化而波动的应用更为有效。

AS98AAE与AS66AAE-N5停止位置精度(角度传递误差)对比:

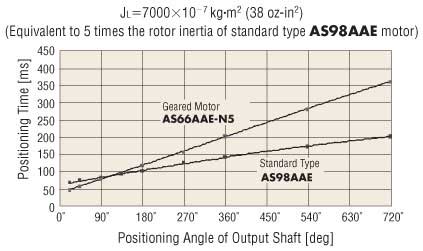

● 更短的定位时间和更高的惯性负载安全裕度

为了在短时间内驱动大惯性负载,使用减速电机将实现比标准电机更短的定位时间。

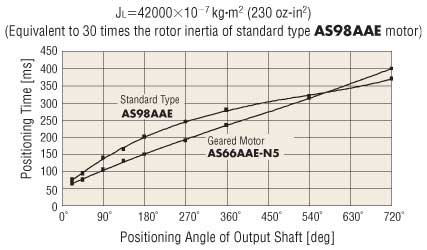

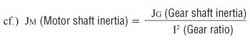

假设标准型 AS98AAE 电机连接到转子惯量的 5 倍和 30 倍的惯性负载,并且这些惯性负载中的每一个都连接到齿轮传动型 AS66AAE-N5 电机。每个旋转角度的最短定位时间如下图所示测量。

对于较小的定位角度和较大的惯性负载,减速电机在减少定位时间方面更为有效。减速电机往往在较大的惯性负载下,在较宽的定位角度范围内实现较短的定位时间。

减速电机减少定位时间的原因如下:

通过齿轮的使用,可以减轻电机轴的惯性载荷,从而保证快速加减速启动。

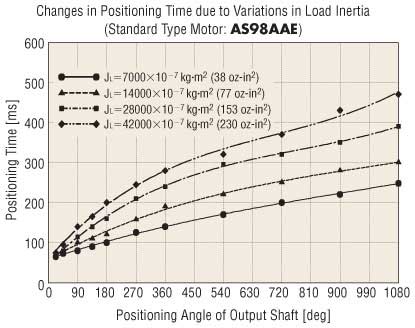

减速电机的另一个优点是无论惯性负载如何变化,它都能保持一致的定位时间。下图表示标准型电机和减速电机在承受惯性负载变化时的最短定位时间的变化。

标准型电机的最短定位时间随惯性负载的增加而显着变化,而减速电机的最短定位时间变化不大。换句话说,减速电机能够在最一致、最短的定位时间内驱动更大的惯性负载。

无论电机的定位速度有多快,如果无法针对惯性负载波动实现稳定运行,则可能会出现问题。因此,研究如何根据惯性负载的波动对操作波形进行整形也很重要。

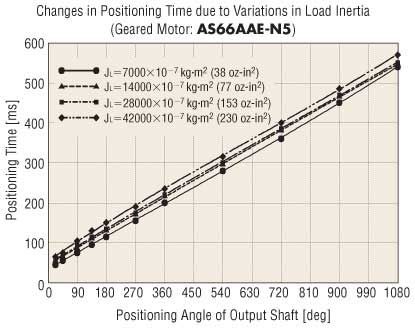

在允许最短定位的操作条件下,将相同的惯性负载连接到标准型电机和齿轮电机。然后在不改变运行条件的情况下,将惯性负载切换为较小的惯性负载。下图显示了每种情况下的操作波形。

即使在为给定惯性负载降低阻尼而优化的操作条件下,标准型电机的阻尼特性也会随着惯性负载的波动而恶化。因此,对于电机而言,每次惯性负载波动时都需要重新设置运行条件以获得最佳性能。另一方面,减速电机的阻尼特性随惯性负载的波动变化很小,从而保证运行平稳。

● 低振动

振动特性以电压表示,将输出轴旋转时的振动幅度换算成电压。由于以下原因,可以减少减速电机的振动:

根据齿轮比,可以降低电机自身的振动。

可以避免低速振动范围,因为电机以更高的速度旋转。