汽车电子供应商在争相提供自动化、互联化和电气化解决方案的竞赛中面临不断增长的成本压力。而采用双层设计是降低成本的一种有效方法。但双层需要十分谨慎的设计,因为其散热特性不佳,有可能导致性能的降级。

本文引用地址:在本文中,汽车专家将以的MPQ4323-AEC1 为例给出实用建议,说明如何微调双层的电路和布局设计,以实现最佳散热特性,同时符合 5类标准。

采用双层PCB布局

PCB的层数取决于PCB空间、组件数量以及计划投入的生产成本。硬件设计师通常只有两层电路板可用。在汽车用双层PCB设计中,需要对DC开关电源的组件进行小心排布,才能满足EMC以及散热要求。

设计方法

本文测试了9种双层PCB布局。每种布局都具有不同于其他布局的组件位置和少许更改,同时具有不同的多边形排布和过孔位置(见图1)。我们测试这九种不同的布局,以期找到能够改进EMC和散热性能的最佳方案。下文将重点介绍这些布局之间的散热性能和EMC性能差异。

图1: 9种不同布局的PCB面板

双层布局设计建议

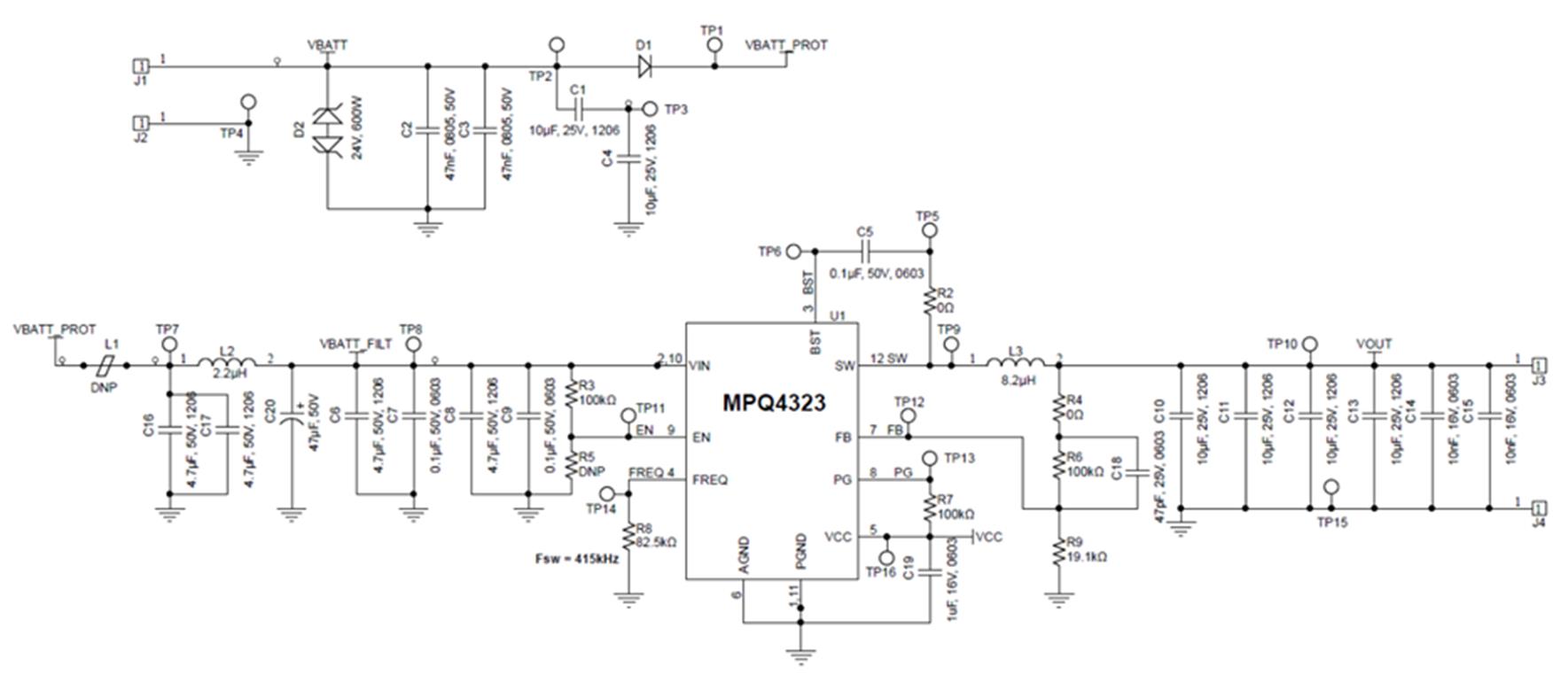

通过遵循一定的设计原则,可以实现散热与EMC同时优化的解决方案。以的MPQ4323-AEC1为例(见图2),该直流开关电源采用散热性能优化的双层布局,并符合汽车级EMC Class 5的要求。

图2:符合汽车级EMC标准且优化了散热性能的MPQ4323原理图

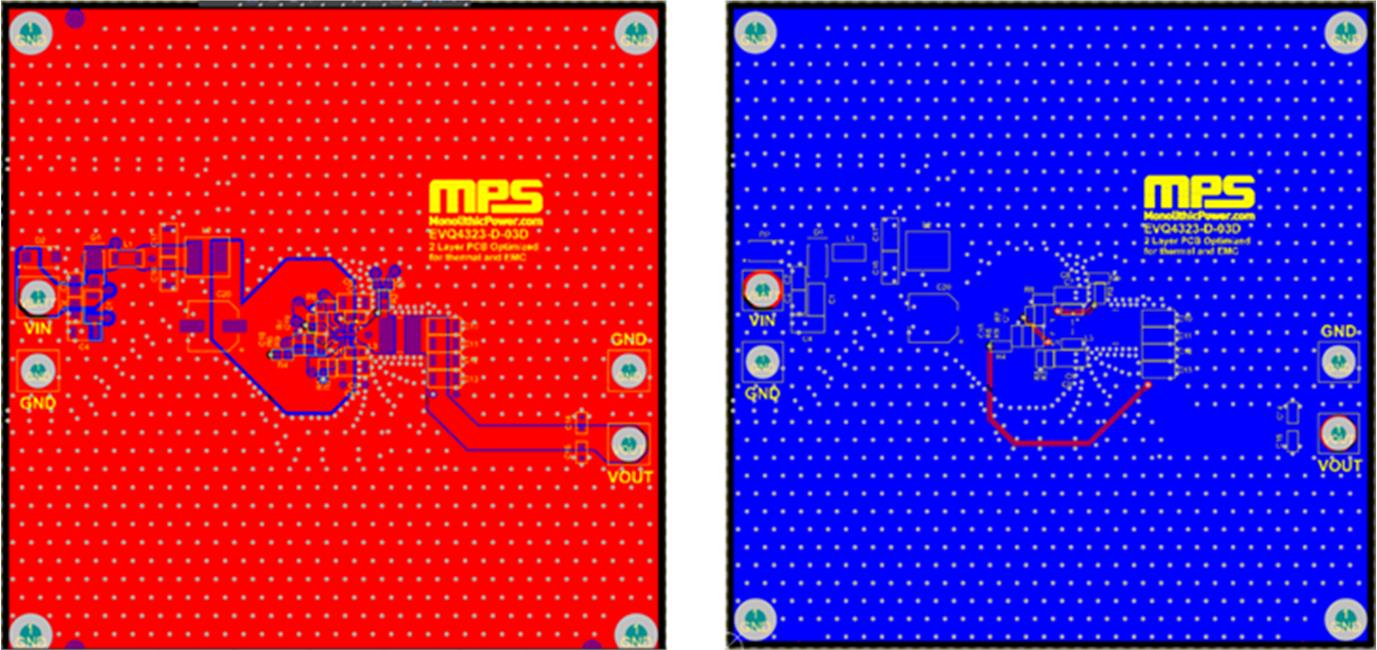

图3显示了基于以上示意图的PCB组件排布。

图3: MPQ4323双层PCB的组件排布

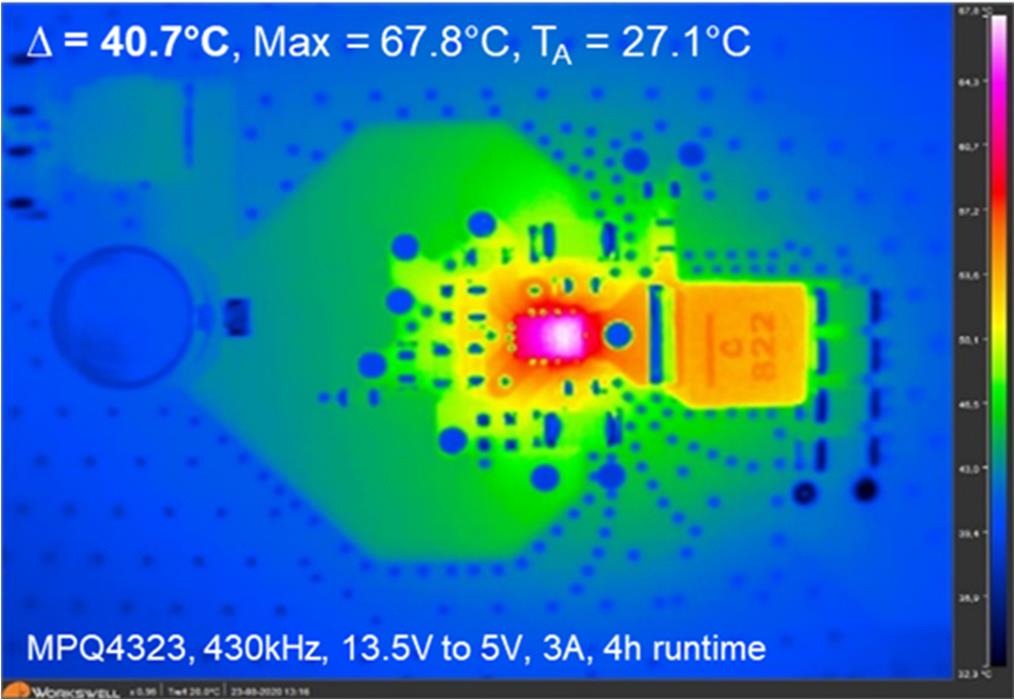

上述推荐布局具有实心顶部、底部GND平面和一个较大的 VIN 多边形。它还利用了PGND 过孔来连接顶层和底层。图4显示了该方案的散热图。Y形的 VIN 散热片在顶层吸取热量。PGND 过孔则连接顶层和底层,充当次级散热器。

图4: MPQ4323双层PCB散热图

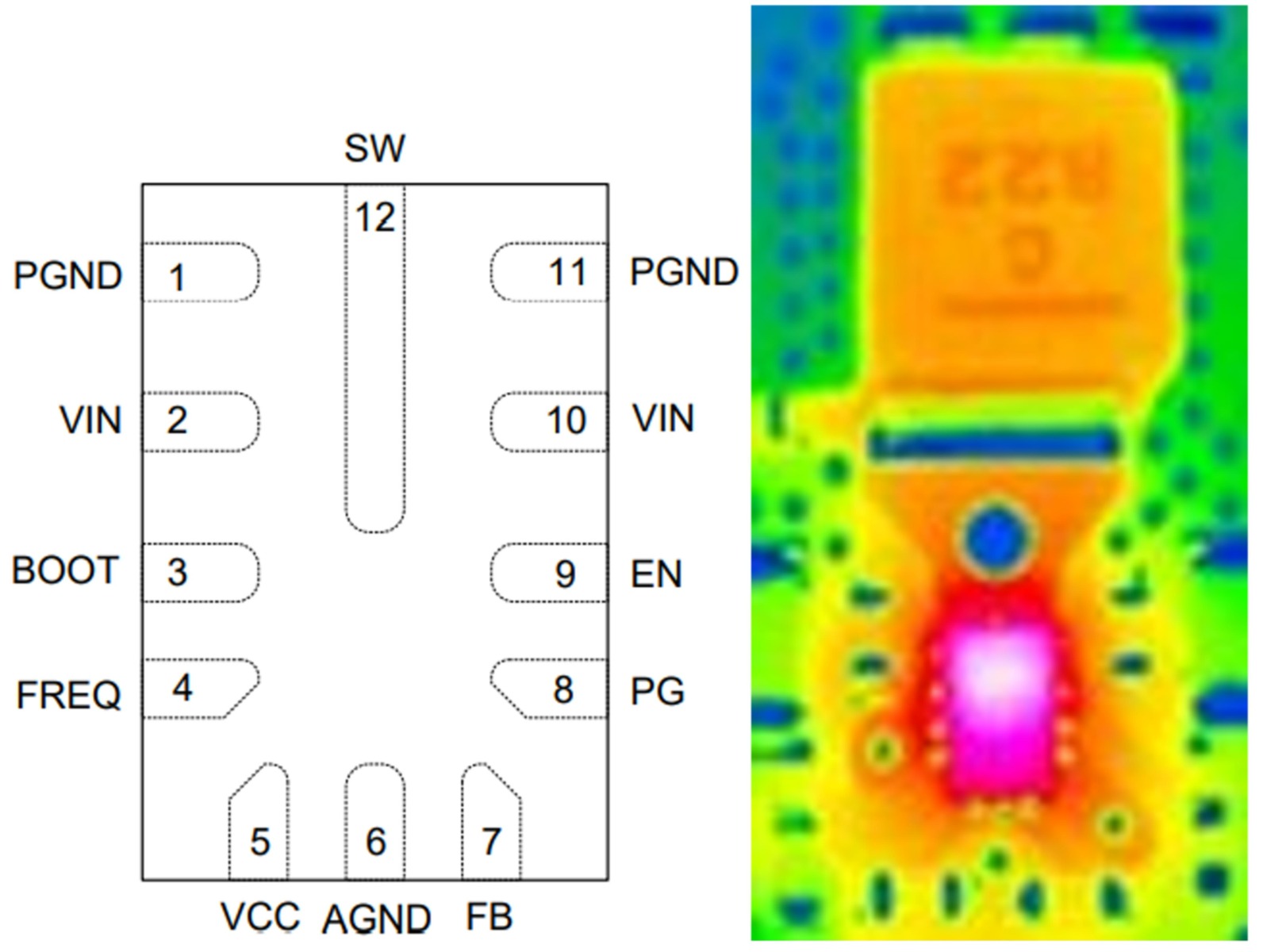

电感(L3)也是有效的散热器(见图4)。在本示例中,引脚12上的开关节点必须具有较小的表面积,以免其因快速变化的电压(高du/dt)而成为发射天线。电感应尽可能地靠近引脚12,让热量经最短距离尽快流入电感。而且,要实现最佳EMC,还需将电感绕组的标记侧与引脚12对齐。这样,电感的外部铜绕组能够屏蔽电感线圈内具有高du/dt的噪声区域。图5显示了器件封装内的热分布。

图5: MPQ4323封装内的热分布

能够将热量传递到PCB的最有效引脚包括VIN、PGND和SW。这些引脚通过PCB内部引线框架直接连接到上、下管MOSFET(分别为HS-FET和LS-FET)处。引线框架直接焊连在芯片内核下方,可以实现最有效的热流动。

靠近MOSFET的芯片部位热量更高,因为那里正是内部产生热量的地方。如图4所示,封装上的白色区域(最高67.8°C)温度要高于洋红色区域(约62°C)。铜的导热率为388W/mk,而硅的导热率为180W/mk。 这意味着热量在铜中的分布更均匀。而且,我们测得的温度是封装表面的温度,芯片内部温度还要高几度。

MOSFET在引线框架上的内部长度较短;相比而言模拟引脚(BOOT、VCC、AGND、FB、PG和EN)没有如此高的导热能力。因此,在设计布局时,电源引脚(VIN、PGND和SW)应具有较大的铜覆面以冷却器件,而靠近电源引脚的顶层就是最有效的散热器。

当顶层GND和底层GND之间的过孔越靠近电源引脚时,热流动越有效。因此我们建议将过孔安排在较热的位置。但需确保过孔不要太密集。太多过孔反而会因为铜覆面太少而阻碍顶层的热流动。 顶层具有直接的铜连接用于热流动非常重要。与此同时,由于与过孔之间的热串联,底层散热较差。因此,为实现良好的热传递,建议将直流开关电源放在顶层。 图6显示了一种DC/DC变换器周围GND平面有切口的传统布局。与此同时,VIN以Y形连接到底层。

图6: 采用传统布局的MPQ4323在 PCB上的热流动更少

比较两种布局之间最大 TJUNCTION (白色区域)和 TAMBIENT 之间的温度差(ΔT)。在散热优化的建议布局(如图4所示)中,ΔT为40.7°C;而在传统方案中,ΔT为46.8°C。

我们推荐的布局比传统布局温度低6°C,而且并没有使用额外的元件或更大的板空间。因此,通过巧妙布局全部5个电源引脚、设计更大的 VIN 区域以及顶层GND和底层 GND之间充足的PGND过孔,就可以实现散热性能的提升。

MPQ4323-AEC1与同类解决方案的比较

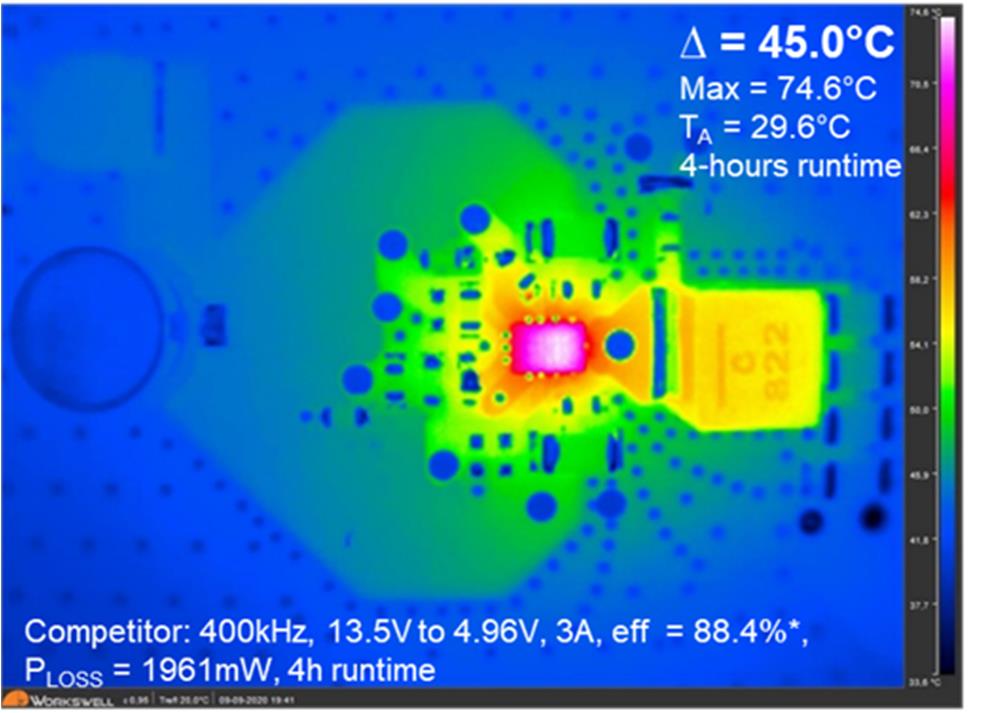

图7将同类解决方案(方案2)与MPQ4323-AEC1进行了比较。注意,这两个器件具有相同的IC封装尺寸,并在具有相同外部组件的布局上运行。

图7: 方案2的PCB散热效果

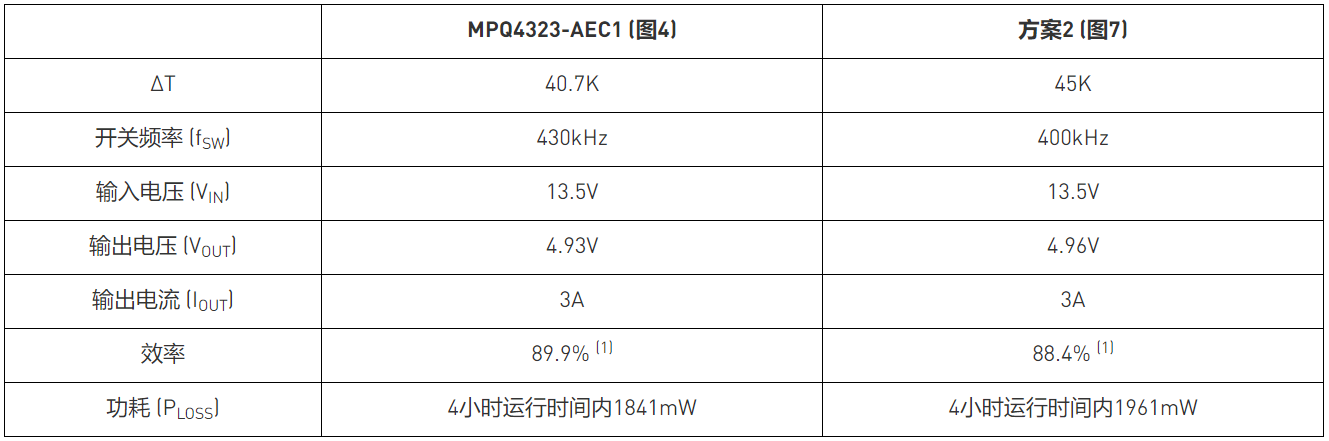

表1列出了两种解决方案的特性。

表1: MPQ4323与同类解决方案的比较

说明:

1) 效率测量包括输入滤波器、保护二极管和功率电感损耗。

测量结果表明,MPQ4323-AEC1凭借先进的封装技术具有更低的温度,该技术可以将更多的热量传递给PCB板。

EMC测量结果

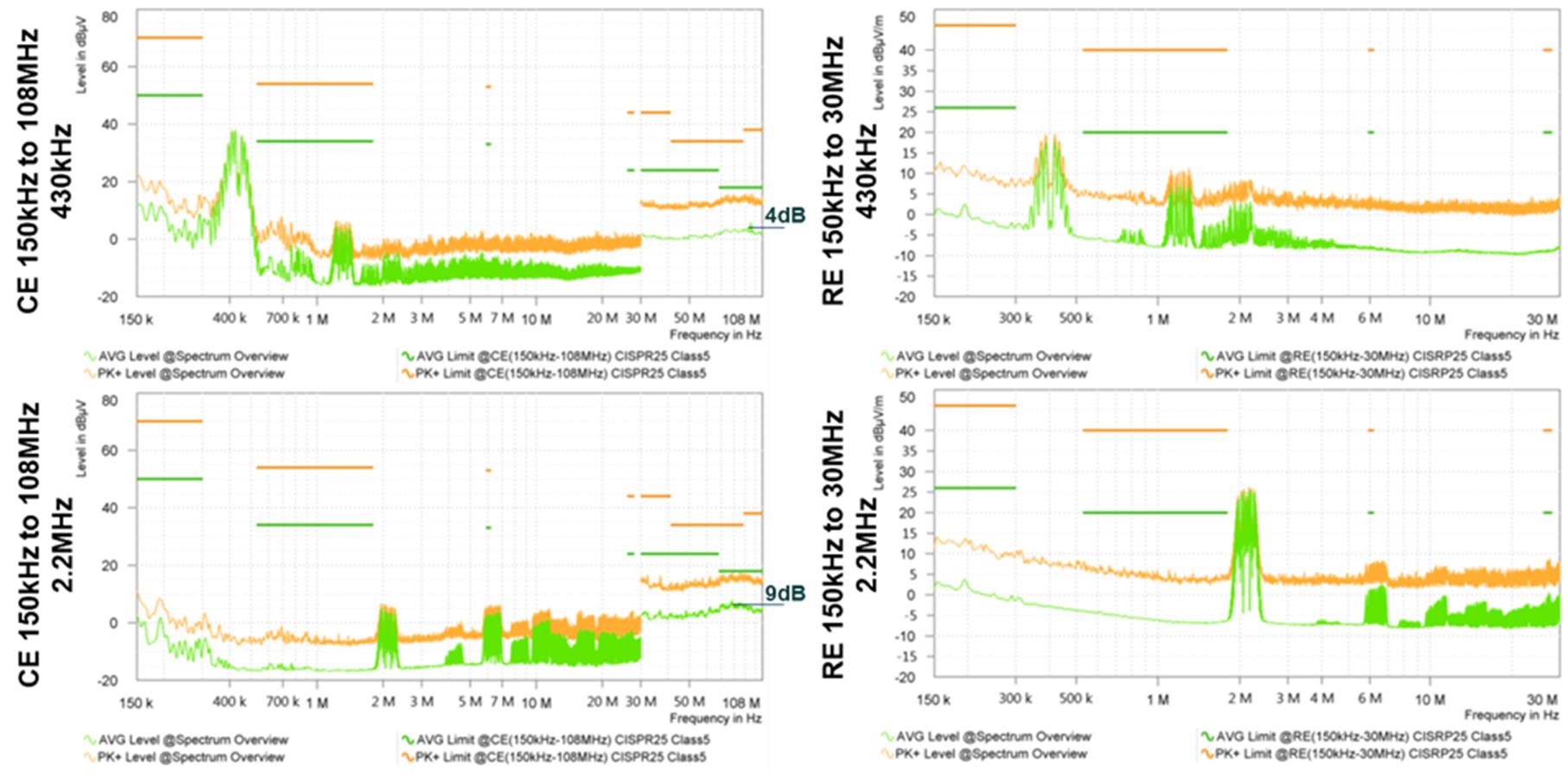

图8显示了MPQ4323-AEC1在150kHz至30MHz范围内进行传导发射和辐射发射的 5类标准EMC测试结果。

图8:传导发射(150kHz至108MHz)和辐射发射(150kHz至30MHz)(通过)

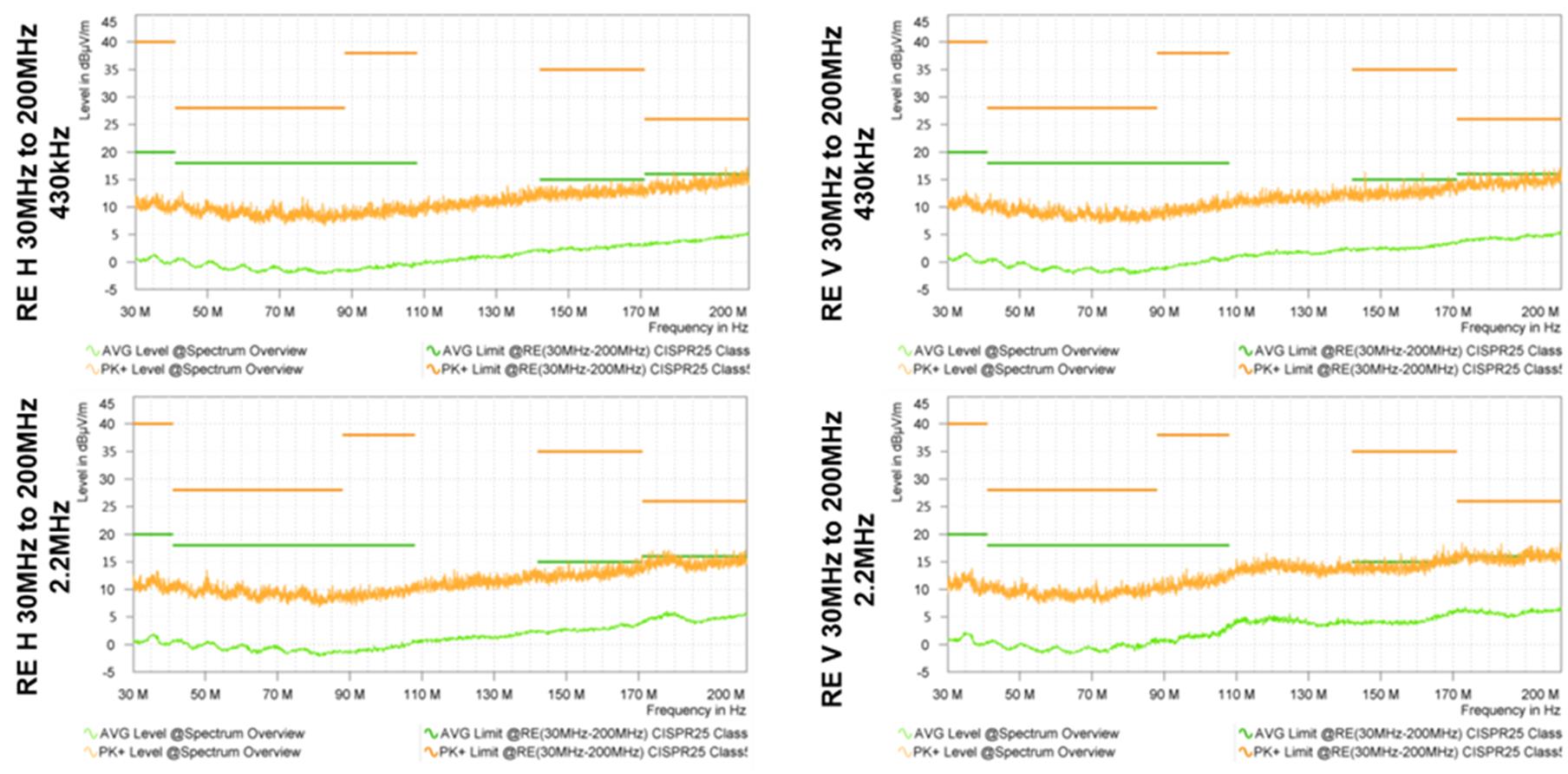

图9显示了MPQ4323-AEC1在30MHz和200MHz范围内进行传导发射和辐射发射的CISPR25 5类标准EMC测试结果。

图9:水平辐射发射(30MHz至200MHz)和垂直辐射发射(30MHz至200MHz)(通过)

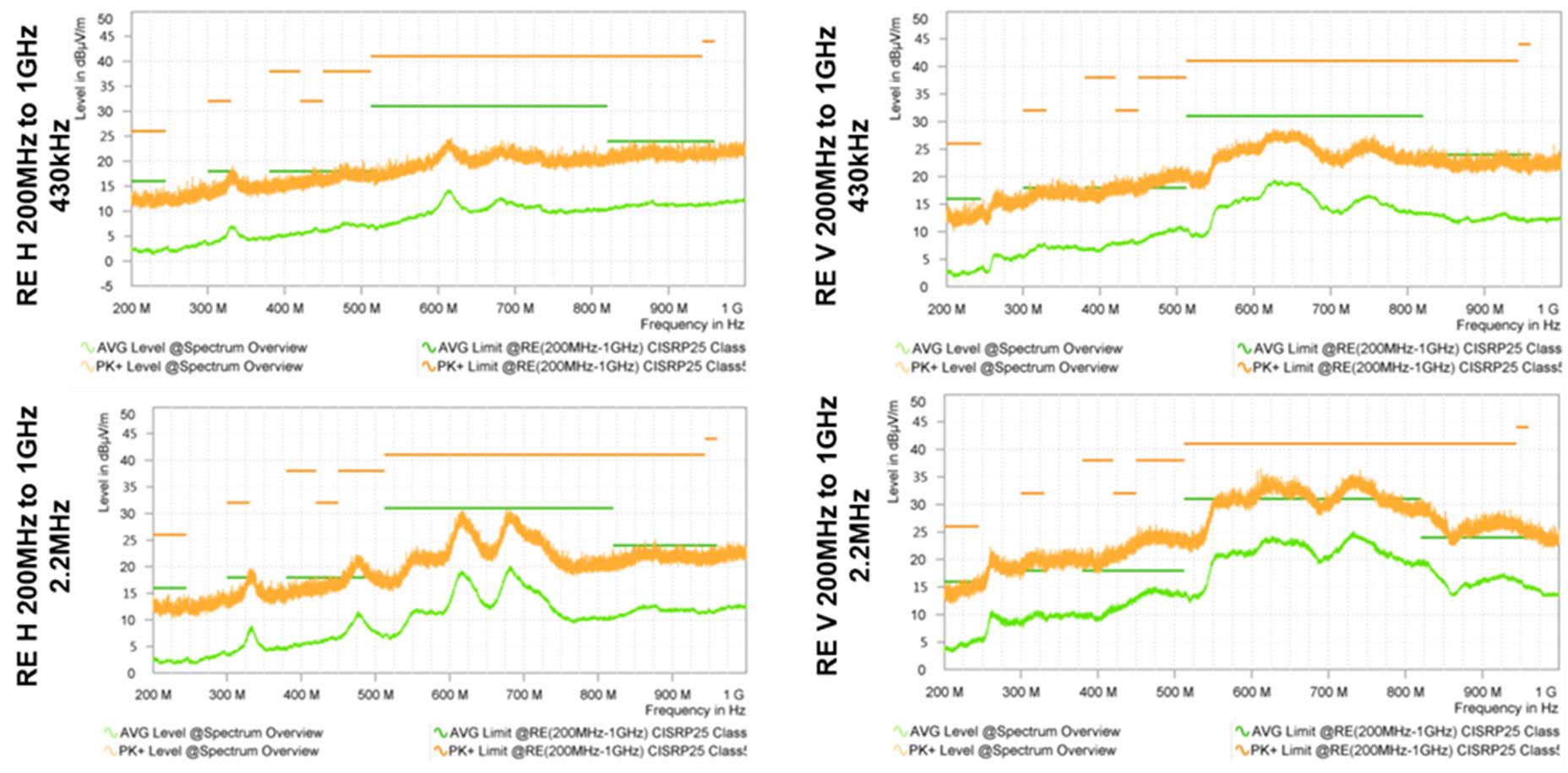

图10显示了MPQ4323-AEC1在200MHz和1GHz范围内进行传导发射和辐射发射的CISPR25 5类标准EMC测试结果。

图10:水平辐射发射(200MHz至1GHz)和垂直辐射发射(200MHz至1GHz)(通过)

仅采用双层PCB设计就通过汽车级EMC要求通常是一项艰巨的任务,但MPQ4323-AEC1的所有EMC测量结果都低于标准要求。虽然4层PCB是汽车直流开关电源的常见标准解决方案,但这无疑会增加成本。本文提供的双层PCB方案也可以通过汽车EMC要求,同时还能保持较低的温升。

推荐PCB布局

图10所示为推荐PCB布局。其顶层显示出 VIN的Y形布局具有较低的阻抗和噪声。 顶层没有过孔和导体放置在IC附近。只需将从顶层到底层的过孔放置在靠近电源引脚的位置用于热流动。

图11:推荐新布局(左:顶层;右:底层)

采用更佳的组件排布之后,两层之间仅有三条走线(在底层上标记为红色)。最长的走线为通向FB反馈电阻的 VOUT 采样走线。VOUT没有噪声(这有利于EMC),并且抗扰度较高。这些走线都被封装在底层GND中,该层屏蔽了所有不利于EMC的迹线。

C13和R4之间的 VOUT 走线应远离开关节点,以提高对开关节点快速变化产生的电场抗扰能力。 GND层内的距离和屏蔽可减少耦合。

最敏感的走线是R6和反馈(FB,引脚7)之间的走线。该走线应布于顶层,而且应尽可能地短(几毫米长)。IC下还应该有大而完整的GND平面,这也意味着底层的三条走线不应切断IC附近的GND平面。切割GND平面会增加与其频率相关的阻抗。保持GND平面完整是实现良好EMC与电路性能的基础。

设计双层汽车用PCB时应考虑以下几点:

● 顶层的热流动比底层更好;

● 相比更远位置的过孔,靠近电源引脚的过孔具有更好的热流动。

可遵循以下准则优化双层PCB:

1. 最大化电源引脚的铜覆面,这会最大限度提高进入PCB的有效热流动。

2. 电源引脚的散热器优先级高于模拟引脚散热器。

3. 将电感的标记侧放置在尽可能靠近开关节点的位置,并最大程度地减少其铜覆面。

4. 不要用导体引线切割冷却功率的多边形区域。在紧邻电源引脚的位置,这一点尤为重要,因为它将极大地减少从引脚流入PCB的热量。

在考虑了每条铺设走线及其对干扰、发射和抗扰度的影响之后,再恰当地选择最佳位置、走线宽度以及过孔连接。

结语

高性价比的双层PCB设计也可以在严苛的环境中有优秀的表现。本文已经验证,MPQ4323-AEC1是一种低成本的设计,它可以轻松通过CISPR25标准EMI测试和OEM限制。 在这种汽车用PCB设计中,如果给予足够的铜覆面进行热耗散,在400kHz工作频率、约100°C的环境温度下,或在2.2MHz工作频率、约80°C的环境温度下,IC均能实现接近全输出操作。MPS设计的散热增强型引线框架可以实现高效率;是即使在紧凑且空间有限的系统中,也能提供热性能出色的解决方案。