IPC-9502,即电子元器件的PWB(Printed Wiring Board,印制线路板)组装锡焊工艺指南,是一个重要的行业标准,为电子元器件的组装和焊接过程提供了关键的指导和规范。以下是对该标准的详细解读,涵盖其主要内容和关键点。

一、IPC-9502概述

IPC-9502是一个由美国电子电路和电子互连行业协会(IPC)制定的标准,于1999年发布。该标准描述了符合IPC-9501、IPC-9503、IPC-9504和J-STD-020的组件在制造焊接工艺中的限制,旨在确保组件在焊接过程中不被损坏。它并不包含最佳组装条件,而是提供了一个确保组件安全焊接的指南。

二、标准背景与目的

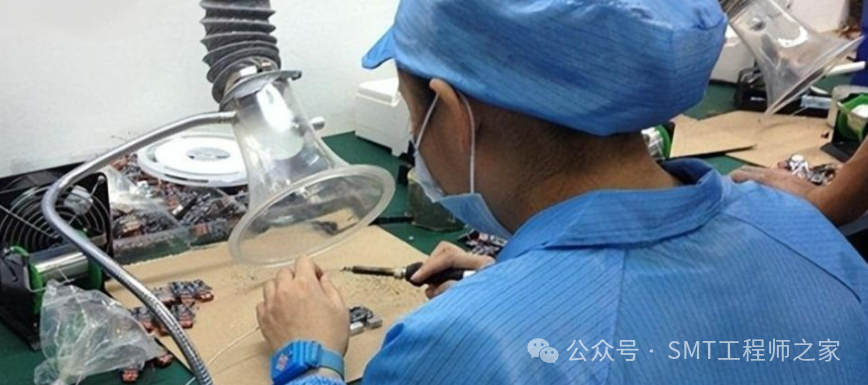

随着电子元器件的封装技术的不断发展,从直插式到平贴式,连接排线由FPC软板替代,元器件电阻电容经过多次更新换代,已向0201平贴式、BGA封装等方向发展。这些变化无一不表明电子发展已朝向小型化、微型化发展。手工焊接难度也随之增加,稍有不慎就可能损伤元器件或引起焊接不良。因此,IPC-9502的制定对于确保焊接质量和组件可靠性至关重要。

三、锡焊原理与过程

锡焊是一门科学,其原理是通过加热的烙铁将固态焊锡丝加热熔化,再借助于助焊剂的作用,使其流入被焊金属之间,待冷却后形成牢固可靠的焊接点。焊锡过程主要包括润湿、扩散和冶金结合三个物理、化学过程:

-

润湿 :已经熔化了的焊料借助毛细管力沿着母材金属表面细微的凹凸和结晶的间隙向四周漫流,从而在被焊母材表面形成附着层,使焊料与母材金属的原子相互接近,达到原子引力起作用的距离。引起润湿的环境条件是被焊母材的表面必须是清洁的,不能有氧化物或污染物。

-

扩散 :伴随着润湿的进行,焊料与母材金属原子间的相互扩散现象开始发生。原子在晶格点阵中处于热振动状态,温度升高后原子活动加剧,使熔化的焊料与母材中的原子相互越过接触面进入对方的晶格点阵。原子的移动速度与数量决定于加热的温度与时间。

-

冶金结合 :由于焊料与母材相互扩散,在两种金属之间形成了一个中间层——金属化合物。要获得良好的焊点,被焊母材与焊料之间必须形成金属化合物,从而使母材达到牢固的冶金结合状态。

四、助焊剂的作用

助焊剂在锡焊过程中起着至关重要的作用。其主要功能包括:

-

化学活性 :助焊剂与氧化物的化学反应有几种形式,包括相互化学作用形成第三种物质、氧化物被还原成金属、上述两种反应并存等。松香助焊剂去除氧化层是典型的第一种反应,通过与氧化铜反应形成铜松香,然后随松香一起被清除。

-

防止再氧化 :助焊剂在去除氧化物反应的同时,必须还要形成一个保护膜,防止被焊物表面再度氧化,直到接触焊锡为止。

-

其他功能 :助焊剂还必须能承受高温,在焊锡作业的温度下不会分解或蒸发。如果分解则会形成溶剂不溶物,难以用溶剂清洗。

五、IPC-9502关键内容解读

IPC-9502作为电子元器件的PWB组装锡焊工艺指南,包含了多个关键方面的内容,以下是对其主要内容的详细解读:

1. 焊接前的准备

在焊接前,需要进行一系列的准备工作,以确保焊接过程的顺利进行和焊接质量。

-

清洗 :被焊母材的表面必须清洁,不能有氧化物、污染物或其他杂质。这可以通过使用清洗剂、超声波清洗等方法来实现。

-

助焊剂的选择 :根据焊接材料和焊接条件选择合适的助焊剂。助焊剂的选择应考虑到其化学活性、热稳定性、残留物对焊接点的影响等因素。

-

烙铁的准备 :烙铁头应清洁、无氧化、无钩状变形等缺陷。烙铁头的选择应根据焊接材料的种类和厚度来确定。同时,烙铁的温度应控制在适当的范围内,以确保焊接质量和效率。

2. 焊接过程控制

焊接过程是IPC-9502关注的重点之一。在焊接过程中,需要严格控制各种参数和条件,以确保焊接质量和组件可靠性。

-

焊接温度与时间 :焊接温度和时间应根据焊接材料的种类、厚度和焊接要求来确定。一般来说,焊接温度应控制在焊锡丝的熔点以上,但不应过高以避免损坏元器件或造成焊接不良。焊接时间应尽可能短,以减少热应力和热损伤。

-

焊接压力 :烙铁头与被焊件接触时应略施压力,以促进焊料的润湿和扩散。但压力不应过大,以避免损坏元器件或造成焊接点变形。

-

焊接位置与数量 :焊锡丝的供给位置应靠近焊盘,以确保焊料能够均匀地覆盖在焊盘上。供给数量应根据焊盘的大小和焊接要求来确定。同时,烙铁头应同时接触要相互连接的2个被焊件,以避免产生虚焊或焊接不良。

3. 焊接后的检查与测试

焊接完成后,需要进行一系列的检查和测试,以确保焊接质量和组件可靠性。

-

外观检查 :通过目视或放大镜等工具检查焊接点的外观,确保焊接点光滑、无裂纹、无气孔等缺陷。

-

电气性能测试 :使用测试仪器对焊接点进行电气性能测试,如电阻测试、绝缘电阻测试等,以确保焊接点的电气性能符合要求。

-

可靠性测试 :通过热循环测试、振动测试等可靠性测试方法,对焊接组件进行可靠性评估。这些测试可以模拟组件在实际使用环境中的受力情况,从而评估其可靠性和耐久性。

4. 特殊焊接要求

对于一些特殊的焊接要求,IPC-9502也提供了相应的指导和规范。

-

无铅焊接 :随着环保意识的提高和无铅化趋势的发展,无铅焊接已成为电子元器件组装的重要趋势。IPC-9502提供了无铅焊接的相关要求和指导,包括无铅焊料的选择、焊接温度与时间的控制等。

-

高密度组装 :随着电子元器件封装技术的发展和PCB板密度的提高,高密度组装已成为电子元器件组装的重要方向。IPC-9502提供了高密度组装的相关要求和指导,包括焊接点的布局、焊接过程的控制等。

-

微小型元器件焊接 :对于微小型元器件的焊接,IPC-9502也提供了相应的要求和指导。这些要求包括焊接温度的控制、焊接压力的调整等,以确保微小型元器件在焊接过程中不被损坏且焊接质量良好。

六、IPC-9502与其他相关标准的关联

IPC-9502与其他相关标准之间存在密切的关联和互补关系。这些标准共同构成了电子元器件组装和焊接的完整规范体系。

-

IPC-9501 :该标准提供了电子元器件组装和焊接的一般要求和指导。它涵盖了焊接材料的选择、焊接过程的控制、焊接后的检查与测试等方面。IPC-9502作为IPC-9501的补充和细化,提供了更具体的焊接工艺要求和限制。

-

IPC-9503 :该标准针对电子元器件的组装和焊接过程中的可靠性问题进行了规定。它提供了可靠性测试的方法和评估标准,以确保焊接组件在实际使用环境中的可靠性和耐久性。IPC-9502在焊接过程中也强调了可靠性的要求,并与IPC-9503相互补充。

-

IPC-9504 :该标准针对电子元器件的组装和焊接过程中的质量问题进行了规定。它提供了质量检查的方法和评估标准,以确保焊接组件的质量符合要求。IPC-9502在焊接过程中也强调了质量检查的重要性,并与IPC-9504相互补充。

-

J-STD-020 :该标准是针对电子元器件的锡焊工艺制定的具体要求和规范。它涵盖了焊接材料的选择、焊接过程的控制、焊接后的检查与测试等方面。IPC-9502与J-STD-020在焊接工艺方面存在重叠和互补关系,共同构成了电子元器件锡焊工艺的完整规范体系。

七、IPC-9502的应用与意义

IPC-9502作为电子元器件的PWB组装锡焊工艺指南,在电子制造行业具有广泛的应用和重要的意义。

-

提高焊接质量 :通过严格控制焊接过程中的各种参数和条件,IPC-9502可以显著提高焊接质量,减少焊接不良和故障率。

-

增强组件可靠性 :IPC-9502强调了焊接过程中的可靠性要求,并通过可靠性测试等方法对焊接组件进行评估。这有助于增强组件在实际使用环境中的可靠性和耐久性。

-

促进标准化和规范化 :IPC-9502作为行业标准,为电子元器件的组装和焊接提供了统一的规范和指导。这有助于促进电子制造行业的标准化和规范化发展。

-

推动技术创新和进步 :IPC-9502的制定和实施需要不断的技术创新和进步来支持。同时,它也为技术创新和进步提供了方向和动力。通过不断改进和优化焊接工艺和技术水平,可以推动电子制造行业的持续发展和进步。

八、结论

IPC-9502是一份重要的工艺指南文件,它为电子元器件的PWB组装焊接工艺提供了详细的指导和规范。通过严格遵守IPC-9502的规定和要求,可以确保电子元器件在PWB组装焊接过程中保持其完整性和可靠性,从而提高产品的质量和可靠性。同时,IPC-9502还为焊接工艺的优化和改进提供了重要的参考和依据,有助于推动电子元器件封装技术和焊接技术的不断发展和进步。