针对某新能源MPV电驱减速箱NVH问题,建立减速箱齿轴系多体动力学及壳体结构动力学有限元模型,进行约束模态及轴承内载工况下共振频率带内壳体谐响应分析。初始方案仿真结果与NVH台架验证试验相比:共振频率相对误差-7.21%,振动速度幅值最大相对误差10.53%,仿真建模合理且结果指向性明显。

近年来电动汽车快速发展,对包含驱动电机、控制器及减速箱的电驱总成振动噪声的要求越来越高。对于本身内部含有动力源的箱式动力结构,在实际工作过程中,由于工况的频繁改变,柔性较大的构件可能产生振动。电驱总成工作过程中,特定的驱动电机定、转子结构产生阶次扭矩脉动,通过齿轮轴及轴承传递到减速箱壳体,引起壳体振动,对外辐射出噪声,严重影响整车品质及用户体验。因此有必要分析减速箱噪声产生机理及影响因素,在设计初期,通过减振降噪设计尽量避免可能产生的NVH问题。在设计后期,通过工程手段有效控制减速箱振动,降低噪声水平,提升整车舒适性。

研究表明,齿轮系统噪声声源主要有:齿轮系统本身轮齿啮合的动态激励、原动机(发动机、电动机等)的振动以及工作机构的振动和负载变化等。某新能源MPV整车NVH性能评估过程中,客户抱怨电驱总成减速箱后壳体靠近半轴位置存在明显的~2274Hz,对应电机转速~3790rpm的36阶噪声问题,并提出NVH性能优化要求。

本文基于初始方案减速箱动力学建模与仿真,进行壳体约束模态及共振频率下谐响应分析,设计NVH台架试验,验证当前模型的准确性,并提出壳体优化方案进行了仿真验证。通过降低壳体关键振动区域及最大振动区域表面振动速度幅值,达到电驱总成减振降噪的目标。

1 机械结构振动理论

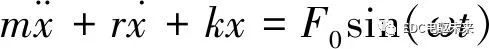

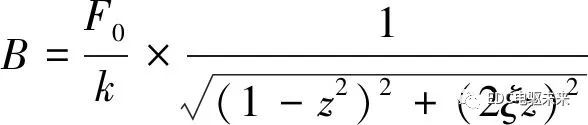

系统受到外界持续的激励作用而“被迫地””产生振动,其振动特性除取决于系统本身的特性外,还取决于激励的特性。单自由度有阻尼机械系统在简谐激励力作用下的强迫振动运动微分方程为:

(1)

令

代入方程式(1),得:

(2)

微分方程式(2)是一个二阶线性常系数非齐次微分方程式。它的通解可以用二阶线性常系数齐次微分方程式的通解x1(t)和方程式(2)特解x2(t)之和来表示:

x=x1(t)+x2(t)

(3)

式中,x1(t)代表阻尼系统的自由振动,在小阻尼的情况下,这是一个衰减振动,在开始振动后某一较短的时间内有意义,随着时间的增加,它将衰减下去。当仅研究受迫振动中的持续的等幅振动时,可以略去x1(t)。

x2(t)表示阻尼系统中的受迫振动,称为系统的稳态解。从微分方程式非齐次项是正弦函数这一性质,可知特解的形式也是正弦函数,它的频率与激振频率相同。因此可设特解为:

x2(t)=Bsin(ωt-ψ)

(4)

式中B—受迫振动的振幅;Ψ—位移落后于激振力的相位角。

将x2(t)及其一阶、二阶导数代入方程式(2)中,可解出B与Ψ为:

(5)

(6)

令

得:

(7)

(8)

2015年,宿州农资市场出现剧烈震动,依靠价格优势起家的谭凤明依然停留在抓行情、拼价格的经营模式上,结果导致公司的销量出现明显下滑。对此,谭凤明坦言:“由于从业时间久,形成了思维定势,最初在应对竞争压力时的主要手段还是价格战,但拼价格对于正规经营的企业来说是个两败俱伤的选择,时间一久就难以承受。”越发激烈的价格战和假冒伪劣产品的冲击,迫使谭凤明不得不认真思考企业的出路。通过对厂家、零售商、农户的大量走访调研,他逐渐认识到,肥料市场风起云涌的背后是中国农业转型升级这一不可逆转的趋势在推动,市场需求和行业发展逻辑发生了根本的改变。

2 初始方案建模、仿真及试验验证 2.1 减速箱动力学建模

2.1 减速箱动力学建模

2.1.1 齿轴系多体动力学建模

齿轮传动分析软件MASTA中,建立包含轴、齿轮及轴承的多体动力学仿真模型,如图1所示。基于整车NVH性能评估边界条件,计算电机转速3 790 rpm,输出功率45 kW工况下,减速箱输入轴、中间轴及输出轴轴承载荷。

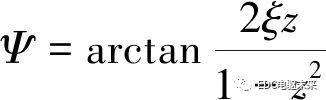

2.1.2 壳体结构动力学建模

有限元分析软件ABAQUS中,建立包含前、后壳体的减速箱壳体结构动力学有限元模型,如图2所示。约束电机端面及减速箱悬置孔,计算前6阶壳体约束模态。基于整车NVH性能评估提供的共振频率2 274 Hz,进行共振带1 800~2 800 Hz范围内轴承载荷激励下壳体谐响应分析,计算频率间隔10 Hz。

图1 减速箱齿轴系多体动力学模型

Fig.1 MBS model of gear train

图2 壳体结构动力学有限元模型

Fig.2 FEA model of gear box housing

2.2 动力学仿真结果

2.2.1 约束模态分析

前六阶壳体约束模态如图3所示,其中一阶固有频率2 208 Hz,振型为后壳体输出轴承座下端面轴向呼吸变形。二阶固有频率2 613 Hz,振型为后壳体输出轴承座右端面轴向呼吸变形。三阶固有频率2 752 Hz,振型为前壳体输入轴承座左端面轴向呼吸变形。四阶固有频率2 960 Hz,振型为后壳体中间轴承座右端面、输出轴承座右端面轴向呼吸变形。五阶固有频率3 317 Hz、六阶固有频率3 474 Hz,均为对噪声敏感度较低的壳体局部振型。

一阶模态,固有频率2 108 Hz

二阶模态,固有频率2 613 Hz

三阶模态,固有频率2 752 Hz

四阶模态,固有频率2 960 Hz

五阶模态,固有频率3 317 Hz

六阶模态,固有频率3 474 Hz

图3 前6阶壳体约束模态

Fig.3 Constraint modal of gear box housing

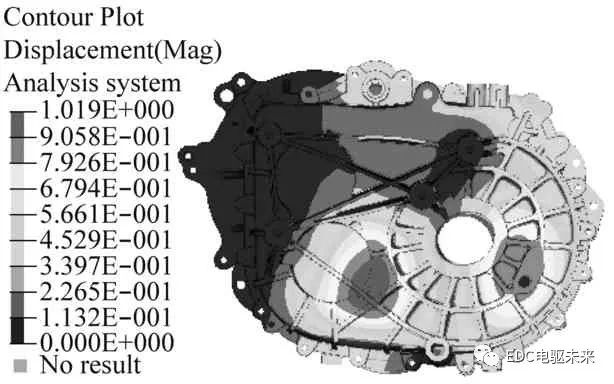

2.2.2 谐响应分析

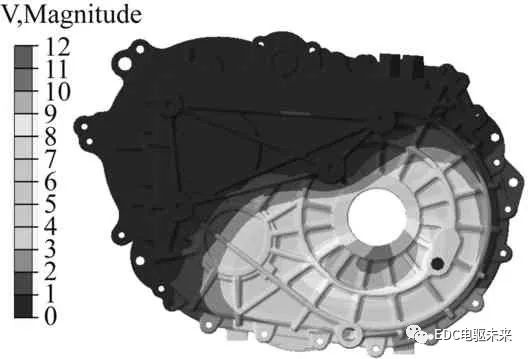

谐响应壳体共振频率2 110 Hz,与约束模态结果吻合。后壳体表面振动速度云图如图4所示,壳体最大振动区域为输出轴轴承座下端面,节点2312,速度幅值11.41 mm/s。

壳体受迫振动过程中,无约束的大平面且薄壁结构对辐射噪声的贡献度最大。考虑后续NVH台架试验传感器布置空间,标记中间轴轴承座节点4304,输出轴轴承座节点9 395,定义为壳体关键振动区域。共振带1 800~2 800 Hz范围内,后壳体不同区域速度幅频特性曲线如图5所示,中间轴承座振动速度幅值6.30 mm/s,输出轴轴承座振动速度幅值2.91 mm/s。

2.3 仿真模型试验验证

2.3 仿真模型试验验证

2.3.1 NVH台架验证试验

台架振动测点安装位置与仿真选取的后壳体关键振动区域保持一致,传感器布置如下:减速箱后壳体中间轴轴承座、输出轴轴承座,如图6所示。

图4 共振频率下,壳体表面振动速度

Fig.4 VibraTIon velocity under resonance frequency

图5 后壳体关键振动区域表面振动速度

Fig.5 VibraTIon velocity on criTIcal surface

标定电机恒定输出功率45 kW,转速1 000 rpm~10 800 rpm工况下,测试壳体关键区域表面振动速度。

图6 后壳体振动测点布置

Fig.6 Sensor locaTIon on rear housing

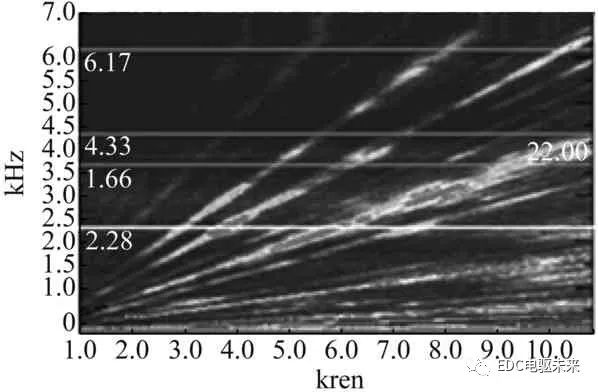

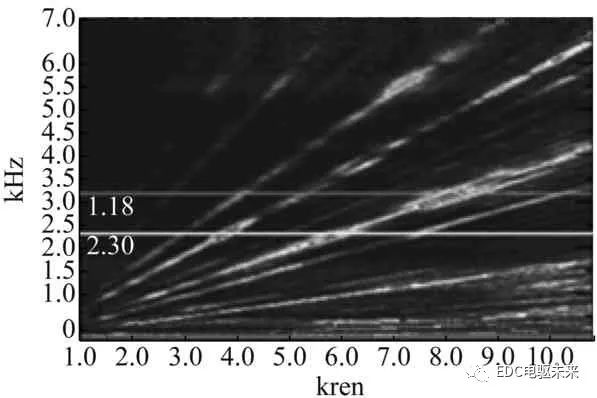

NVH台架试验验证结果显示:减速箱壳体共振频率~2 274 Hz,对应电机转速~3 790 rpm,与整车NVH性能评估结果吻合。减速箱后壳体中间轴轴承座测点振动速度幅值5.70 mm/s,如图7所示,输出轴轴承座测点振动速度幅值2.64 mm/s,如图8所示。

2.3.2 仿真结果与试验对比

壳体结构动力学仿真结果与NVH台架验证试验结果相比,减速箱共振频率相对误差-7.21%,小于8%,满足仿真模型精度要求。中间轴轴承座振动速度幅值相对误差10.53%,输出轴轴承座振动速度幅值相对误差10.23 mm/s,如表1所示。仿真结果指向性明显,仿真建模及结果合理。

图7 中间轴承座表面振动速度

Fig.7 Vibration velocity on middle bearing surface

图8 输出轴承座表面振动速度

Fig.8 Vibration velocity on output bearing surface

表1 仿真与试验验证对比

Table 1 Correlation between simulation and bench test measurement

注:因试验台架传感器布置空间局限,最大振动区域无测试值

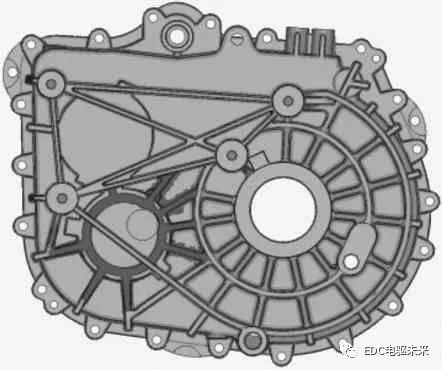

3 优化方案及仿真验证 3.1 壳体结构优化

壳体关键振动区域在36阶电机扭矩激励下,产生共振响应。采取措施阻断激振力的传递,对于薄弱区域采用增加加强筋的方式对结构进行优化设计,可以降低减速器表面辐射噪声。根据一阶共振振型及关键振动区域轴承力传递路径,优化方案设计如下:加强输出轴承径向支撑,如图9所示,增加中间轴承轴向支撑,如图10所示。

3.2 优化方案仿真结果

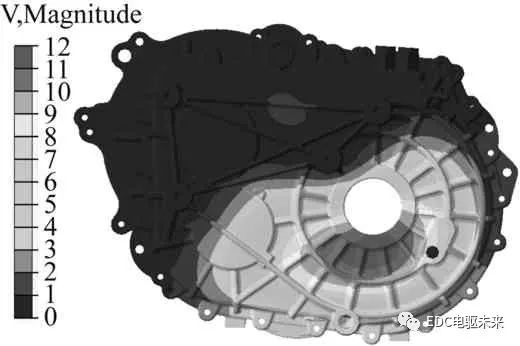

辐射噪声由壳体表面振动引起,近场声压与壳体有效振动面积上的振动烈度强相关。共振频率下,初始方案与优化方案壳体表面振动速度如图11、12所示,壳体优化后,表面振动速度明显降低。初始方案与优化方案有效振动面积如图13、14所示,壳体优化后,有效振动面积有所降低。

图9 优化输出轴承座内侧加强筋

Fig.9 Rib optimization at output bearing inner side

图10 优化中间轴承座外侧加强筋

Fig.10 Rib optimization at middle bearing outer side

图11 初始方案,表面振动速度@2 110 Hz

Fig.11 Original housing vibration velocity at 2 110 Hz

图12 优化方案,表面振动速度@2 110 Hz

Fig.12 New housing vibration velocity at 2 110 Hz

图13 初始方案,壳体有效振动面积

Fig.13 Original housing vibration surface

图14 优化方案,壳体有效振动面积

Fig.14 New housing vibration surface

优化方案与原始方案相比,共振频率下,关键振动区域中间轴承座表面振动速度降低11.43%,输出轴轴承座表面振动速度降低7.22%,最大振动区域表面振动速度降低12.97%,壳体有效振动面积降低17.08%,如表2所示,优化方案的减振目标明显。

表2 优化方案仿真对比

Table 2 Simulation correlation between new housing and original housing

4 结论

本文针对电驱减速箱NVH问题,建立初始方案减速箱动力学模型,进行测试边界条件下壳体约束模态及谐响应振动仿真。基于NVH试验验证过的仿真模型,提出壳体优化方案并进行仿真验证,结论如下:

(1) 减速箱壳体在36阶电机扭矩激励下,产生一阶共振,振型表现为后壳体输出轴承座下端面轴向呼吸变形,引起3 790 rpm转速下2 274 Hz的阶次辐射噪声;

(2) 初始方案仿真结果与NVH台架验证试验相比,共振频率相对误差7.21%,中间轴轴承座振动速度幅值相对误差10.53%,输出轴轴承座振动速度幅值相对误差10.23%。仿真结果指向性明显,当前仿真模型及结果合理;

(3) 以关键振动区域轴承力作用方向为传递路径的起点,通过新增加强筋,增强原有加强筋支撑,优化中间轴承座轴向刚度及输出轴承座径向刚度;

(4) 优化方案仿真结果表明:中间轴承座表面振动速度降低11.43%,输出轴轴承座表面振动速度降低7.22%,最大振动区域表面振动速度降低12.97%,壳体有效振动面积降低17.08%,优化方案减振效果明显。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服