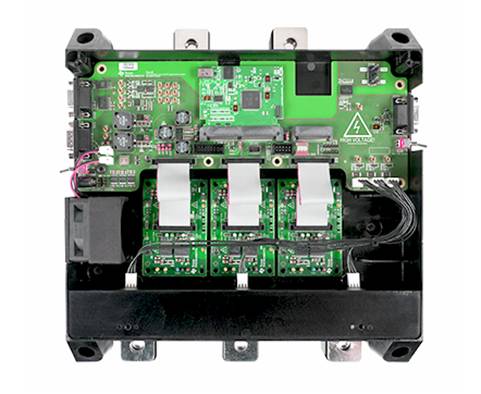

在前不久的PCIM 2023上,德州仪器(TI)与Wolfspeed合作,展出了一款800-V, 300kW的基于碳化硅(SiC)的牵引逆变demo。该逆变器的尺寸为 279mm x 291mm x 115mm,总体积为 9.3L,功率密度高达 32.25kW/L,是同类基于硅的逆变器的 2 倍多。具体可参考大功率、高性能汽车SiC牵引逆变器参考设计。

该参考集成了TI和Wolfspeed多项先进技术,其中TI的产品包括具有实时可变栅极驱动强度的高性能隔离式栅极驱动器、具有集成变压器的隔离式辅助电源以及TI的高实时性能MCU,即使在超过20,000 RPM 的速度下也能控制牵引电机,同时满足功能安全要求。该Demo充分展示了TI在牵引逆变市场的完整解决方案。

“在整个设计过程中,TI不仅提供硬件设计,还提供软件控制。此外,我们做了非常多的测试,用功率模块去驱动感性负载和电机,根据不同的功耗要求来调节驱动,获取测试数据并优化系统,这些数据还可以为客户未来的决策提供参考。”TI混动汽车/电动汽车部门总经理吴万邦说道。

吴万邦表示,TI正在广泛投资应用于汽车电动化的高压技术,不只是牵引逆变,还包括车载充电器OBC和高低压DC/DC转换等场景中,主要产品则涵盖了包括氮化镓、栅极驱动器、辅助电源以及实时控制器。

吴万邦结合TI最新推出的“具有高级保护功能的汽车类 20A 隔离式实时可变 IGBT/SiC MOSFET 栅极驱动器”UCC5880-Q1,介绍了栅极驱动器在整个系统小型化、高效化方面的作用。

驱动器的作用

TI隔离式栅极驱动器产品业务开发总监Matt Romig将驱动器形象的比作“电子火花塞”。

驱动IC通过接受逻辑电平电压并产生更高的功率输出,主要作用就是功率放大器和电平转换器。对于以微控制器为主的数字逻辑控制系统,其I/O引脚输出的PWM信号没有足够的电流输出,无法驱动功率器件的开关。因此驱动IC就成为了逻辑/控制电路和高功率器件之间的一个桥梁。

也正因此,如果将牵引逆变器比作传统燃油车的发动机,碳化硅功率器件就是发动机缸,而驱动则相应的担负起火花塞的责任。像火花塞从镍合金到依铂金的技术演进一样,驱动技术也在一直更迭,重要原因是功率器件发生着变化。随着以SiC和GaN在内的宽禁带半导体的流行,其相对于Si MOSFET的速度更快,耐压更高,但是也更脆弱,因此要求更加严苛。

以下是例举一些SiC驱动的特殊要求

• 驱动供电电压包含开通的正压和关断的负压

• 共模瞬态抗扰度(CMTI)大于100 kV/µs

• 最大工作绝缘电压可达1700 V

• 驱动能力可达10 A

• 传输延迟时间和频道不匹配时间小于 10 ns

• 主动米勒钳位

• 快速短路保护(SCP)(小于1.8 µs)

可见随着功率器件的复杂度不断提高,栅极驱动器需要更加灵活地驱动各种功率器件,从而满足不同的系统应用和功率级别。作为驱动领域的主要供应商之一,在栅极驱动器和电机驱动器等领域积累了丰富的经验,产品一直以来都以灵活匹配各厂家的功率器件而著称。

UCC5880-Q1如何解决四大难题

吴万邦表示,TI的半导体创新在电动汽车领域有四大目标,第一,帮助用户更大限度地延长汽车行驶里程;第二,帮助客户改进电动汽车的充电性能和效率;第三,通过半导体技术的创新和更迭,让电动汽车变得更加经济实惠;第四,帮助客户设计安全可靠的电动汽车。

具体到牵引逆变和高压电源等场景中,市场也有四大目标,分别为:第一,客户希望设计出更高效的牵引逆变器;第二,需要提高功率密度;第三,需要高可靠性的系统;第四,需要降低系统设计复杂度,使用更少的元器件。

TI新推出的UCC5880-Q1可一口气解决驱动市场的四大难题:

首先,其集成了久经考验的电容隔离技术,符合 UL1577 标准且长达 1 分钟的 5kVRMS 隔离(计划),符合 DIN VDE 0884-11 的增强型隔离 7070VPK:2017-01(计划)。并且CMTI高达100kV/µs,可满足碳化硅等高速开关频率的要求,并且可以优化EMC/EMI。

其次,则是集成了众多功率晶体管保护功能,例如基于分流电阻的过流保护、过热保护(PTC、NTC 或二极管)以及 DESAT 检测,包括在这些故障期间可选择的软关断或两级软关断。

第三,集成了包括有源米勒钳位,以及10 位 ADC,ADC可用于监控多达 2 个模拟输入,包括电源开关温度, 驱动器内核温度, DESAT 引脚电 压, VCC2 电压, 相电流, 直流链路电压等。

最后,也是UCC5880-Q1新支持的,就是实时可变栅极驱动强度,这一功能实现了真正意义上的智能驱动,进一步改善了牵引逆变器的效率。

众所周知,牵引逆变系统是电动车主要的功率消耗,因此其效率最能影响整体的续航里程。为了提升效率,目前业界已经采用了包括提高母线电压,碳化硅宽禁带半导体等技术,将效率提升至90%以上。但吴万邦表示,继续优化会变得很难,采用实时可变的栅极驱动器,可以将逆变器系统效率提升最大约 2%,“对于牵引逆变而言已经是非常高的提升。”吴万邦说道。

为什么实时可变驱动可以提升效率

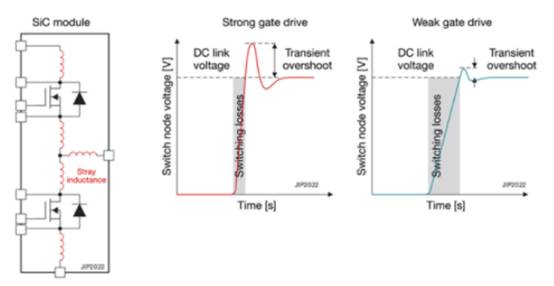

高栅极驱动器输出电流可以对 SiC FET 栅极进行快速充放电,从而实现较低的功率损耗。然而,开关行为会在温度、电流和电压范围内发生变化,因此也不能无限制快。SiC FET上电压的快速转换(称为漏源电压 (VDS) 的瞬态电压 (dv/dt))会以传导接地电流形式产生电压过冲和电磁干扰,电机本身也会受到高 dv/dt的影响。

通过使用栅极电阻来控制栅极驱动器的输出拉电流和灌电流,有助于优化 dv/dt 和功率损耗之间的权衡,这就是实时可变驱动的重要意义。

“我们提供的可调驱动功能可以让用户实现开关速度和电压过冲的平衡。”吴万邦说道。“具体而言,在满电至80%电力状态下,系统更关心电压过冲不能过高,此时可以适当降低驱动能力,让开关速度变慢,减小电压过冲。而电量在20% - 80%之间时,要更加关注电池效率,此时可以适当允许较大的电压过冲。”

不同驱动强度下,开关损耗和电压过冲的示意图

在“如何通过实时可变栅极驱动强度更大限度地提高 SiC 牵引逆变器的效率”一文中,给出了UCC5880-Q1在不同驱动强度下的双脉冲测试 (DPT)的实际数值,证明客户可以根据系统寄生效应和噪声控制目标,在过冲、dv/dt 和开关损耗之间进行权衡。

同时,文章中还介绍了TI使用全球统一轻型汽车测试程序 (WLPT) 和实际驾驶计程速度和加速度进行建模表明,SiC 功率级效率提升可高达 2%,相当于每块电池增加 11 公里的行驶里程,如果以用户每周三次充电计算,一年下来行驶里程可以提升约 1600 公里,极大增加了电动汽车的续航里程。

吴万邦认为,可编程的灵活驱动技术可以助力动力系统的OTA功能。“比如把行驶中和高压相关的数据做采集与上传,例如电压、电流、功率、驱动电流档位等。在这个基础上,车企可以得到成千上万的用户数据,并根据用户的驾驶习惯做参数优化和软件升级。”

其他创新

除了驱动之外,吴万邦还介绍了TI新推出的隔离偏置电源UCC14141-Q1,其具有出色的转换效率,并且隔离技术可以无需反激电源常用的外部变压器或其他电源模块。

通过可调隔离式栅极驱动器与隔离式偏置电源设计相结合,可显著减小PCB 尺寸,使 PCB 面积缩小为原来的二分之一以下,高度小于 4mm,并消除了 30 多个分立元件,从而提高了系统的功率密度。