放眼全球,大家都在为实现双碳目标而行动。这其中交通的碳排放是很重要的一部分,从而也推动了新能源汽车的大力发展。但是也有些人不愿意为新能源汽车而买单,原因之一是电池问题,以普通的纯电车为例,续航里程约在300公里左右,如果跑长途不免会有所担心。那么延长电动车电池续航里程,提升电池管理已是半导体厂商迫切需要解决的问题。

TI德州仪器一直以来持续关注新能源汽车,不断提供创新技术,近期该公司发布了其电芯监测器和电池包监测器两款新产品,这些监测器提供更高精度的测量功能,可更大程度地增加电动汽车行驶时间并实现更安全的运行。德州仪器电池管理系统事业部总经理王世斌,德州仪器中国区模拟集成电路现场应用技术经理周敏捷,在会上分享了两款产品的信息。

积极应对BMS面临的挑战

BMS电池管理系统,可谓是新能源汽车的“电池管家”,它能够实时监管电池状态、管理车载动力电池、增强电池使用效率、防止电池出现过充过放以及提高电池的使用寿命。而现今BMS也面临着技术上的挑战,如增加电动汽车续航里程、可靠性、性价比和安全性等等。“TI 致力于解决复杂的系统设计挑战问题,通过在 BMS 方面不断创新,我们使汽车制造商能够克服一些阻碍电动汽车普及的关键障碍。”德州仪器电池管理系统事业部总经理王世斌表示。比如在电池管理系统监测方面,TI可以对400V和800V的电池系统进行监测和均衡。并且精确监测到电池中的电压和电流参数,为客户提供高精度的电池电化学的阻抗跟踪分析,从而准确地获得电池当前的健康状态和荷电状态。在安全标准方面,TI的产品均符合ASIL-D标准,为此可以帮助客户设计出符合汽车要求ASIL-D标准的车规级产品。

BMS 领域的新兴趋势

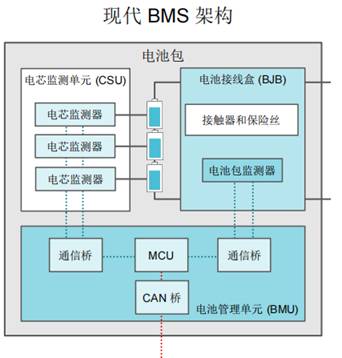

下图为典型的BMS架构,左框中是电芯监测单元,在电芯监测单元中包含众多数量的电芯,分别有400V,800V不同系统电芯高达几百个,如此需要能够高精度监测每一个电芯电压的产品。右框是在电池包中被称之为电池接线盒的架构。王经理分享,在传统的电池接线盒中想要通过BMU单元对电池的高压,包括电池盒内部的参数进行测量,就需要很多的线束。但TI的智能接线盒的方案,则可以把电池包的高精度电流监测系统、诊断系统以及通信模块的功能都集成到专门用于智能电池盒的芯片产品中,免去了繁杂的线束。

在接线盒和电芯监测单元之间,传统架构有会有许多连线传输电池采集的信息。TI的整套方案可以支持只有两根线的菊花链通信,可以非常方便地把电芯里面的各种信息通过两根线传输到电池管理单元。整个通信系统可以降低很多线束的数量。同时,TI还支持通过无线通信的方式来实现电池监测的信息传输,有利于进一步降低线束数量,给予终端用户更多选择。

电芯监测器 BQ79718-Q1

BQ79718-Q1是一款高精度的电压测量监测器产品,借助该款电芯监测器,汽车制造商可以进行高性能的电池电压测量(精度可达 1mV),适用不同的电池,包括主流的磷酸铁锂等化学成份电池,从而更大限度地延长电动汽车的真实续航里程。该产品通过汽车功能安全的要求,能够精准的汇报有关安全的参数,进一步判断出(镍钴锰锂或磷酸铁锂)电池的健康状况和剩余里程。

电池包监测器 BQ79731-Q1

王经理还介绍了另一款产品,可实现智能接线盒的BQ79731-Q1电池包监测器。BQ79731-Q1主要用以检测电流,精度可达 0.05%,两款产品的搭配充分满足了客户对电压、电流同步测量的需求。从而更准确的去评估电池包的荷电状态并做到更精确的评估。

在会后采访期间王经理也将两个新品和上一代做了对比总结,首先在电池电芯监测上将精度提升至了1毫安的数量级,可以对磷酸铁锂种类电池进行高精度的监测。随后他解释磷酸铁锂的曲线相对平缓,对于精度要求更高。其次,在功能安全方面。此次新品完全支持ASIL-D的要求,如冗余设计,错误状态报错等功能都可满足客户在汽车功能安全方面相关的要求。另外,整个方案中电芯监测产品与电池包监测产品够实现高精度同步,在设计中准确监测数据,对电池状态的评估也更加准确,对于汽车剩余里程的计算都有非常大的帮助。

TI有着丰富的电源管理经验,并且在如何减小电源管理系统的体积和提高性能方面持续研发。在电池管理支持方面,TI通过优化拓扑结构,做到对不同电池架构、电池数量的相互兼容,这意味着客户在设计具体系统时,在一些软硬件方面可以实现更好的共用,亦可提升设计的效率。对电池应用来说,安全是重中之重。TI的产品通过提高电池测量精度,包括对温度参数、精确电流参数测量精度的提高,优化热管理,以提升整个电池系统的安全性能。