动力电池组作为电动汽车的核心能量储存单元,其性能和寿命对于电动汽车的续航里程、充电速度和安全性等方面具有重要影响。低温环境下电池性能的降低和寿命的缩短成为了制约电动汽车发展的一大难题。以新能源电动车为例,特斯拉Models、日产Leaf、雪佛兰Volt、北汽新能源EV系列,以及江淮新能源IEV系列等纯电动汽车的续驶里程和充放电等性能均受到低温环境的严峻挑战。

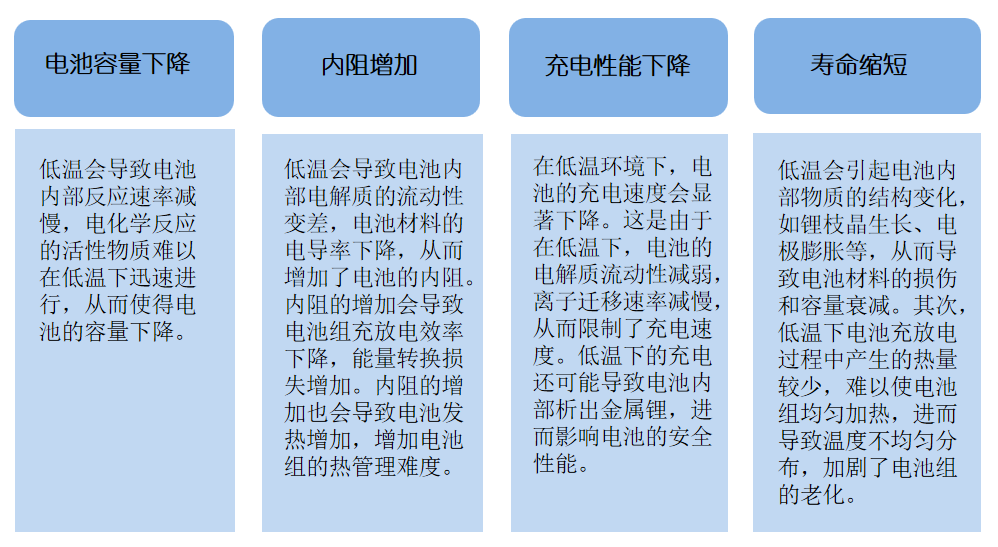

锂离子动力电池的特性受环境温度的影响比较显著,尤其是在低温环境中,其可用能量和功率衰减比较严重,且长期低温环境使用会加速动力电池的老化,缩短使用寿命。在低温条件下,随着放电倍率的增加,动力电池的功率特性和容量特性均存在衰减的问题。常用的电动汽车锂离子动力电池在-10℃时,容量和工作电压会明显降低,在-20℃时性能更加恶化,表现为其可用放电容量骤降,仅能保持常温时比容量的百分之三十左右,影响的不仅仅是续航里程,甚至车辆的动力性,能量回收等。

此外,低温环境下,锂离子电池充电也比较困难,较小的扩散系数会导致锂离子在负极石墨中的扩散过程受阻,从而易在负极颗粒表面产生“锂沉积”,对电池造成损伤。“锂枝晶”的生长会刺穿电池隔膜,造成电池内部短路,不仅对电池造成损伤,还会诱发电池热失控,导致其使用安全性大大降低。电动汽车电池系统低温充电安全问题极大的制约了电动汽车在寒冷地区的推广。

电动汽车动力电池组低温特性

电动汽车动力电池组低温预热技术

为了克服低温环境带来的问题,研究和开发低温预热系统成为关键的研究方向,以提高电池组在低温条件下的工作性能和可靠性。电池预加热技术是电池热管理中的重要组成部分,通过预热电池组,可以快速将电池温度上升到最佳工作温度,促进电化学反应速率和离子迁移速率,从而改善电池的性能和可靠性。以下是几种常见的低温预热技术:

内部加热:内部加热是将加热元件直接安装在电池组内部,通过加热元件的加热效应提高电池组的温度。内部加热通常使用电池组内部的热敏电阻、发热器或PTC热敏电阻来实现。PTC由于使用安全、热转换效率高、升温迅速、无明火、自动恒温等特点而被广泛使用。其成本较低,对于目前价格较高的动力电池来说,是一个有利的因素,但是PTC的加热件体积较大,会占据电池系统内部较大的空间。

外部加热:绝缘柔性电加热膜是另一种加热器,它可以根据工件的任意形状弯曲,确保与工件紧密接触,可方便粘贴在电池PACK表面,在要求重量轻、空间狭小、暴露于真空、化学产品或油类的应用环境下,PI加热膜是理想之选。外部加热是最常用的低温预热技术之一。通过在电池组外部加热源的作用下,向电池组传递热量,提高电池组的温度。薄而轻的PI加热膜可以只对需要加热的位置加热,不需要加热的部分可以避开加热,可以提供快速、高效的热传输,并且加热面均匀,温差极小,在不同面积部位可满足不同的加热功率要求和加热温度要求,实现在电池加热面上的温度分布,减少电池的老化,缩短使用寿命,提高电池的使用安全性。

PI加热膜在电池模组上的应用

硅橡胶加热膜主要是由镍铭合金电热丝和硅橡胶高温绝缘布组成硅胶加热片。是采用耐高温、高导热绝缘性能佳、强度好的硅胶、耐高温的纤维增强材料以及金属发热丝电路集合而成的软性电加热膜元件。它发热快、温度均匀、热效率高、强度高、使用方便、安全性高、寿命长,不易老化。硅橡胶加热膜由于其厚度和耐高温性能,更适合用于大面积、外露环境中的使用,如户外用途。硅橡胶电加热片防水等级可达到IPX6,防火等级可达到UL94V0。在一些特殊高温使用场所,选用硅橡胶材质比较可靠。

硅橡胶加热片在电芯间的应用(侧面)

除了上面提到的使用热敏电阻和电加热膜为动力电池组预热的方法外,目前市面上主流的电动车动力电池组预热方法还有液冷温控和相变材料加热等。不过,现阶段这些新技术还未经大范围验证。未来不同的低温加热技术进行综合应用可以进一步提高电池低温加热效果和加热的均匀性。将加热装置、传感器、控制系统等组件紧密集成在一起,将能实现更高效的能量利用和整体性能提升。