电驱系统主要包含电机、电机控制单元、减速器三部分:

多数时候,用户需求决定了产品技术的演进方向。

人们对动力单元的核心需求无外乎是:

①响应要快,动力要猛;

②效率要高,能耗要省;

③故障率低,皮实耐用,稳定可靠。

更多的潜在需求在于:

①集成度足够高,给车内及前后备箱腾更多空间;

②成本合理(最终会反映到车价上);

③高转速时不要啸叫吵人;

下图汇总了电车动力单元的核心要素,其实电驱系统的技术和进化都是围绕着这几个方面展开的。

1、电机动力目前已经够用,压榨潜力和必要性不大

在电驱最重要的“动力”属性上,目前大多数的电车都存在动力过剩现象,以36w+的特斯拉 Model3P 为例,加速可以秒掉200w左右的性能油车,3w的宏光MiniEV 起步提速甚至要比很多油车要直接。

也就是说,电机动力在目前在多数电车上已经够用,传统油车的大马力溢价,在电车上已经变得不值钱。上图列出的高功率密度电机,给人的感觉就是电车马力跟白给似的...

车企与其在现有绰绰有余的电机功率上,再花大成本研发新的动力品台,提高动力参数,倒不如把成本分摊到其他用户更能感知的地方。

当然,对于少数追求绝对动力加速的性能电车,如特斯拉ModelS Plaid、Lucid Air sapphire、悍马EV、保时捷Taycan TurboS等车型。

这里面有一些新的提升动力的关键技术:

如扁平绕组线圈、端部换位提高槽满率、优化转子结构等方法提高磁满率,进一步提高电机功率和功率密度。

近几年也越来越多车型搭载直瀑式油冷电机,让电机冷却降温更高效,帮助功率输出连续不衰减。

也有通过智能算法优化电机动力输出,来实现更好的动力、能耗、操控稳定的。

个人觉得认为上面的技术都算是电驱核心技术!

2、电机能效已接近瓶颈,提升能效需要指望碳化硅的应用

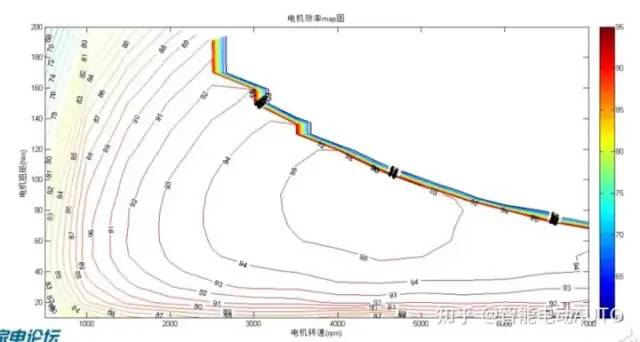

基于第1部分,电机动力对多数用户已经够用甚至过剩的前提,下图是某电机能效Map图,可以清楚看到,在多数日常使用转速区间内,电机的能效都是在90%以上的。

而且目前多数新能源车型搭载的电机最佳能效在90%~95%,甚至部分高效电机达到了96%,此时想要在现有基础上继续提升电机能效,付出的成本将是倍数级增加,对于车企和用户都不那么太划算。

△ 某电机能效MAP图

于是提高电机控制单元中的主逆变器能效,成为提升整个电驱系统能效的新方向。

也就是用SiC碳化硅模块替代目前主流的IGBT模块!

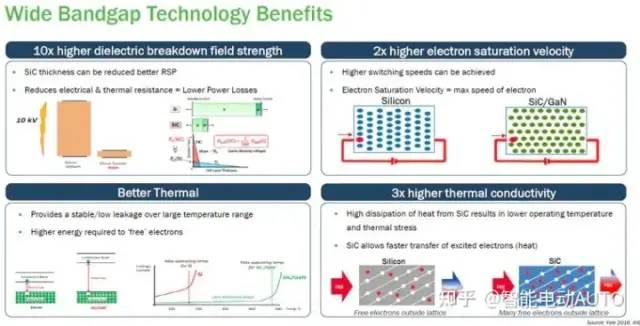

△ 碳化硅材料优点

碳化硅SiC MOSFET 的优点有很多,体积小利于封装和集成、开关/导通响应快且损耗更小、耐压值高(是硅基的10倍)、导热率高利于散热,及更高的功率密度等。

△ 碳化硅优势原理解析

最重要的是使用SiC碳化硅模块的电机控制单元,相比IGBT模块方案,可以实现从电池到电机路径,约5%的效率提升,也就是能给整车省去约5%的能耗。

相比车企多用5%续航所对应的电池成本,还徒增车重带来的负面影响,即便是当前成本相比IGBT更高的碳化硅模块,也是最好的选择!

另外相比IGBT,碳化硅更耐高压的优势(千伏以上),更适用于后续更多新能源车型将要搭载的800v电气架构,不止用在主逆变器上,还可以应用到高压充电桩、高压电池Pack、OBC充电机、DC-DC转换器上,将有更大的用武之地,能给整车能效和充电体验带来进一步提升!

△ 碳化硅器件在新能源车中的应用

这里要特别表扬下国产品牌比亚迪,BYD是全球唯一实现碳化硅器件自研自产的车企!

3、集成化大有可为,已是大势所趋,跨系统整合能力会是最核心的技术竞争力,用户价值更高!

上面主要谈的是电驱系统单个零部件的升级和优化,电驱系统零部件的多合一大集成目前已是行业大势所趋!

高度集成的电驱系统,优势有很多:

大大节省体积和减重、降低整体BOM成本、提高一体化装配效率、提高电驱系统整体功率密度等...

对于用户的价值在于,小体积省去更多Layout空间,能得到更大的车内空间和前后备箱容积;减轻重量意味着相同电量能跑更长的续航里程;同时BOM降本也间接降低了用户的购买成本。

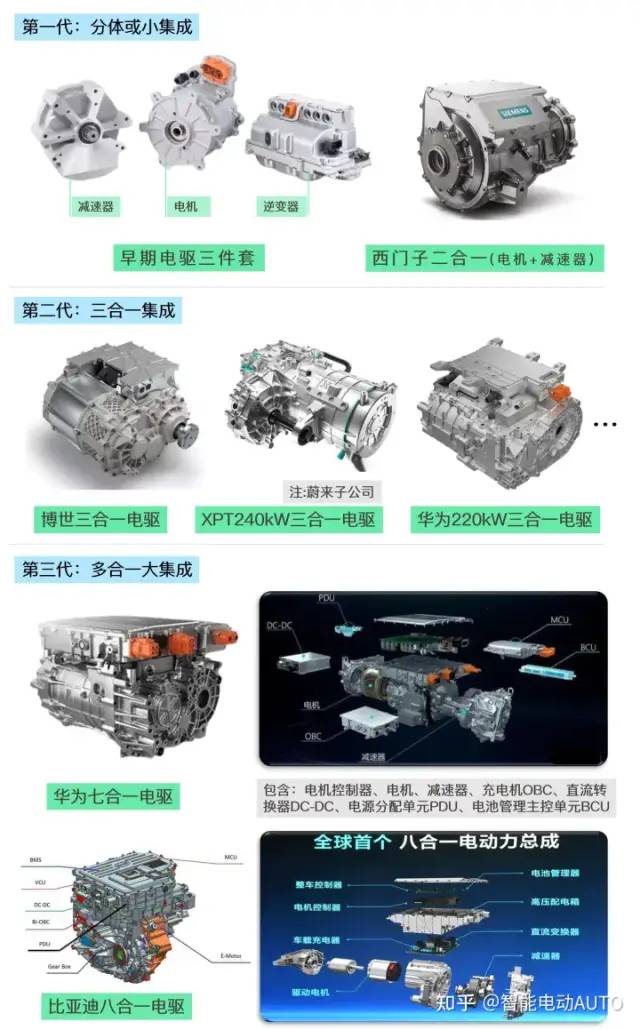

电驱系统的演进历史,大致可以分为3个阶段:

15~17年的分体式三大件→18~20年三合一成为主流→21~现在的多合一大集成阶段。

下图整理了电驱系统的演进路线,更加直观易懂!

△ 电驱系统发展演进路线

虽然多合一只是多系统零部件的组合集成,但跨部件、跨领域的系统集成,是非常考验技术和工程能力的,目前只有为数不多有积淀的大厂能够做到。

相比于电机功率提升和能效优化,多合一大集成的所带来的综合收益会更加明显,是当之无愧的新能源汽车电驱系统最重要的核心技术之一。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服