欧洲大约一半的电力流入电力驱动。因此,欧盟委员会和成员国政府制定了法规和标准,使电力消耗尽可能高效,电网需求尽可能低也就不足为奇了。变速驱动器(VSD)现已成为行业标准,因为与旧的恒速感应电机相比,它们可降低高达90%的能耗。同时,它可以减小尺寸并提高性能和可靠性。

IEC 61000等标准旨在保证电网稳定性,因为特别是电机等大型感性用电设备会严重破坏本地电网。为此有多种解决方案,例如功率因数校正(PFC),以优化每个负载点电网的有功功耗。

氮化镓改进性能和成本

氮化镓(GaN)是一种具有宽带隙的半导体,其开关速度比硅元件快20倍,并且可以处理高达三倍的功率密度。如果在电机驱动器的PFC和转换器级中使用GaN开关,则可以显著降低功率损耗和系统尺寸 - 最终,转换器甚至可以集成到电机中。

GaN FET没有PN结,因此没有反向恢复和相关电荷,开关损耗降低了75%至80%,总损耗降低了一半以上。这在显著减少发热方面立即显现出来,这可以大大减少散热器 - 或者在低功耗驱动器中完全省略。2021年,散热器的铝价每公斤上涨8美元,达到13年来未见的水平,因此更小的散热器可以降低系统成本。此外,由于设备重量更小,运输成本也降低了。

由于没有开关延迟且开关损耗低,氮化镓在开关频率中开辟了新的自由度,也为转换器的热设计开辟了自由度。电机集成驱动器的环境很恶劣,因为除了振动和强磁场外,还可能存在较高的环境温度,这使得冷却开关器件变得更加困难。因此,最好首先使用产生尽可能低损耗的功率开关。

集成带来进一步的改进

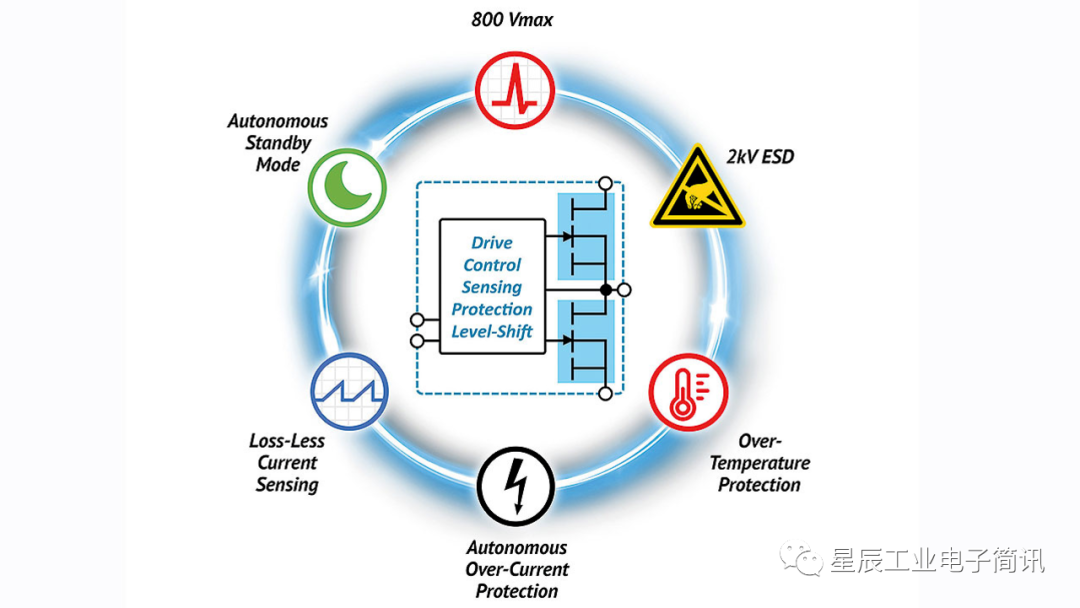

纳微半导体的GaNSense技术将GaN开关的性能与必要的驱动、保护和传感器电路相结合(图1)。

图1. 纳微采用氮化镓技术的GaNFast IC提供全系列的集成、自主保护和测量电路。(图片来源:纳微半导体)

这使得这些组件特别适用于可靠和坚固的电机驱动器。集成和优化的栅极控制具有自己的电压调节器和过热和电流保护电路,可以保护开关器件,而不会给外部微控制器带来负担。输入信号是常规数字信号,避免了外部元件并减少了电路板空间,这对于所有电子元件都内置在电机外壳中的紧凑型驱动转换器非常重要。与通常用于硅基开关器件或其它GaN解决方案的分立保护电路相比,GaNSense可以在发生故障时在30ns内保护开关 - 即速度快几倍 - 从而显着提高系统可靠性。更多细节可以在[1]中找到。由于温度监控也集成在器件中,因此散热器上不需要NTC传感器,从而提高了精度并实现了实时温度监控。这对于无法轻松更换或维护的电机集成驱动器非常重要,尤其是在工业应用中,并且需要最大的可靠性和可用性。过热时的内置关断功能可靠地停止所有开关操作,以便在发生故障时快速做出反应。

在采用氮化镓的纳微氮化镓IC中,开关中的电流测量不会产生任何损耗。这消除了大而昂贵的分流电阻器,但保护电路可以在发生过电流时快速关断半导体,这是工厂自动化驱动器所必需的。此外,所需的元件总数减少了,这不仅节省了宝贵的电路板空间,而且还降低了时间故障率(FIT)。纳微最近还宣布为这些产品提供20年有条件保修,旨在强调产品的卓越可靠性。

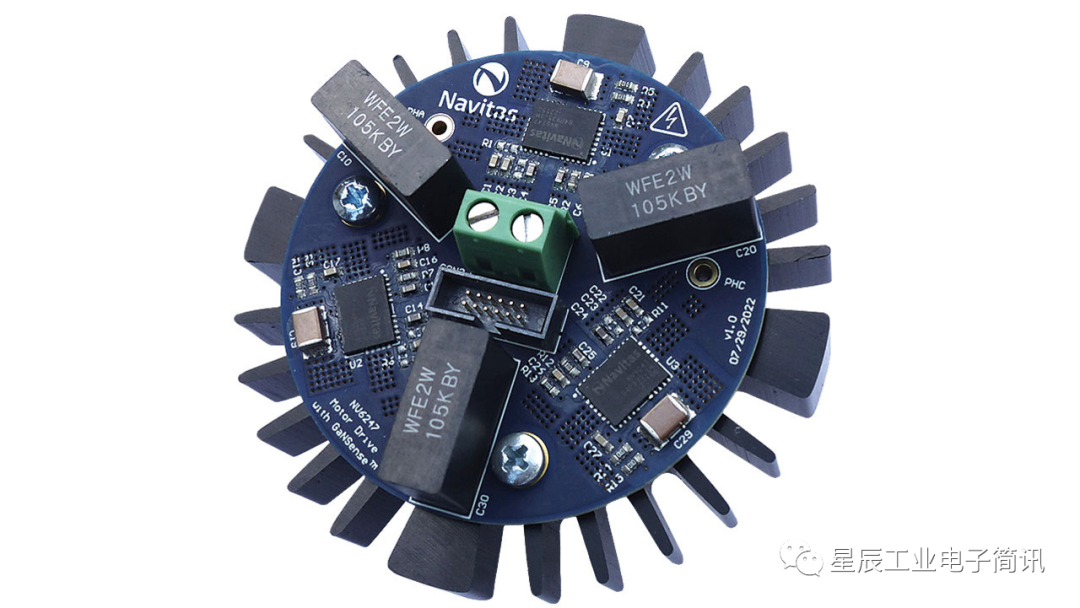

图2. 采用纳微半导体新型氮化镓半桥IC的400W电机转换器参考设计。(图片来源:纳微半导体)

所有这些新的半桥产品均采用6×8mm PQFN封装,与电路板具有非常好的热连接以及低寄生电感和电阻。这些半桥具有与该公司的GaNFast单开关相同的坚固性和可靠性,后者已经上市多年,并享有最近宣布的20年保修期。有关模块的更多信息,请参见相应的数据手册和[2]。

400W电机驱动器参考设计

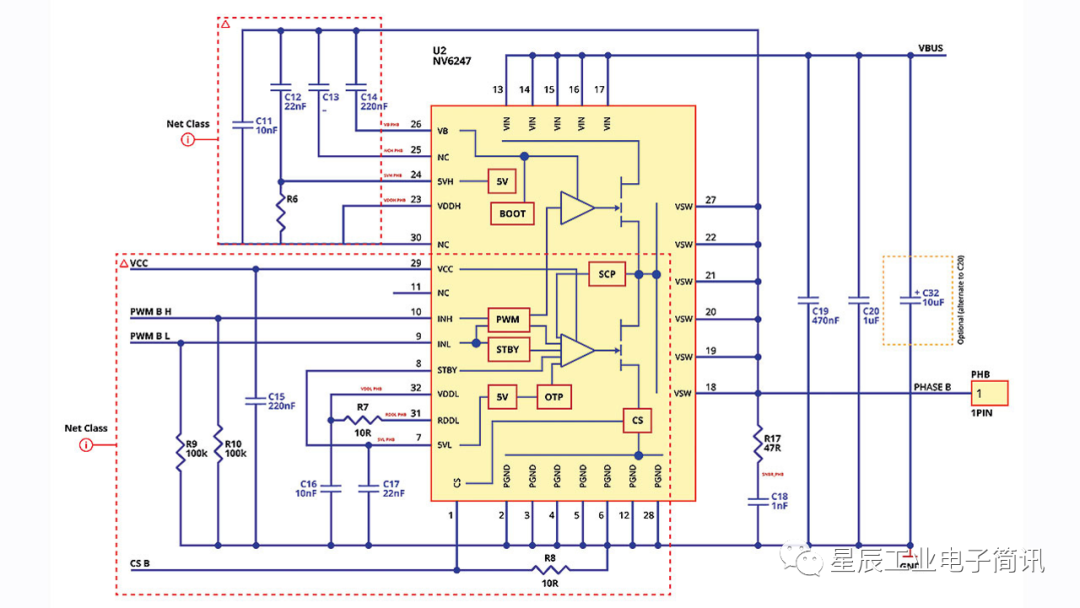

半桥GaN IC的出现使得实现紧凑型电机转换器成为可能。功率级的三个半桥之一的接线图如图3所示。

图3. 功率级的三个半桥之一的电路图–除了GaN IC,只需要很少的组件。(图片来源:纳微半导体)

这是第二相的电路,所有三相都是相同的。主要组件是NV6247,其中包含输入电路(PWM)和控制以及两个GaN开关。内置自举电路为上部晶体管驱动器提供必要的电源电路。还包括一个电平转换器,该电平转换器独立于输出将输入信号传输到上驱动器级,允许两个输入信号与地电位相关。这使得该模块具有直接数字可控的性能水平。此外,还集成了多种传感器功能。该器件测量下部GaN开关中的电流,并将其转换为CS引脚上可用的小测量电流。此外,GaN IC的温度被测量并馈送到比较器,以便在温度过高时关断。

IC 连接器包括上部氮化镓开关的漏极(VIN,连接到 VBUS)、半桥中心(VSW,连接到 PHB)、下部氮化镓开关和 IC 接地的源极连接器 (PGND)、IC的电源电压(VCC)、下方栅极电源(VDDL)、下开关压摆率调整(RDDL)、5V电源输出(5VL)、两个接地相关PWM输入(INL、INH)、测量电流的输出(CS), 使能连接器用于自动待机功能(/STBY)、上驱动器电源(VB)、栅极电源顶部(VDDH)、5V电源输出顶部(5VH)。GaN IC周围的外部元件包括连接在VCC引脚和PGND之间的VCC块电容(CVCC)、VDDL和PGND之间的另一个VDDL电容(CVDDL)、连接CS和PGND之间电流检测的电阻器(RSET)、5V电源的电容(C5VL)、用于调节VDDL和RDDL之间开关速度(RDDL)的电阻器。自动待机使能引脚(/STBY)连接到PGND以启用此模式,或连接到5VL以禁用它。

GaN IC上部周围的外部元件包括VB和VSW之间的VB隔离电容(CVB)、VDDH和VSW之间的VDDH隔离电容(CVDDH)以及5VH和VSW之间的5V电容(C5VH)。为了正确设计唤醒和保持时间以及待机功耗,必须根据系统考虑因素仔细选择用于VB、5VH和VDDH的上部电容器。右侧是VBUS电容器,可以使用薄膜或电解电容器。小型高压电容器可滤除电源上不需要的谐振,因为此设计专为直流输入而设计。最后,R17和C18可以选择用于防止输出端的共振,这可能是由于电机连接线较长而导致的。

需要注意的是,用户可以使用外部电阻(本例中为R7)调整断路器的开关速度。较慢的开关速度会增加开关损耗,但不会增加,因为这些损耗从一开始就非常低。这使得开关速度能够适应发动机的需求,并且可以调整产生的排放以满足所需的标准并减小EMI滤波器组件的尺寸。50Ω是一个很好的起点。

可以选择CS引脚(R8)上的电阻,以便适当调整微控制器ADC输入端的产生电压。但是,如果该引脚上的电压超过1.9V,则集成的过流关断变为激活状态。因此,重要的是要知道电阻值会影响输出电压和过流关断。

自动待机功能旨在降低NV6247在没有开关操作时的功耗。如果在大约90μs内未检测到输入边沿,GaN IC将自动切换到低功耗工作模式,禁用栅极驱动器和其它电路部件,并将工作电流降至低值。当再次施加INL脉冲时,IC将在唤醒时间(通常为450 ns)后恢复正常工作模式。

参考设计的测量结果

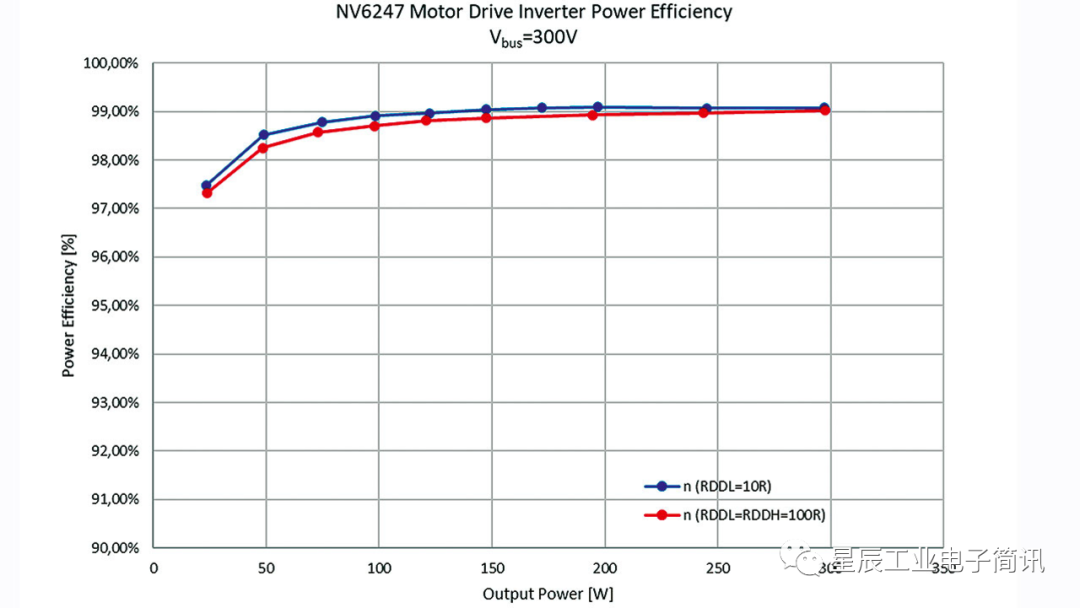

图4. 逆变器的效率在宽负载范围内达到99%。(图片来源:纳微半导体)

该板在BLDC电机和机械负载下进行了测试,工作条件如下:直流输入电压300V,环境温度+25°C,用于电机控制的FOC算法,开关频率20kHz。确定电路板对环境的热阻(R th,CA)约为12.5K/W。图4显示了逆变器在未考虑电机效率的情况下产生的效率,在300W功率下达到99%。

尽管逆变器的效率通常优于电机的效率,但为了适当设计冷却,确定并最小化逆变器中的损耗仍然很重要。在300W输出功率下,功耗小于3W,可以大幅降低散热器。这使得系统更易于热设计,系统变得更加可靠,并且在某些情况下可以避免与安装较大散热器相关的安装工作。两条曲线表明,开关速度(红色=20V/ns,蓝色= 40V/ns)对效率的影响很小。

图5. 电路板的热扫描:在300W输出功率和+25°C环境温度下,IC封装的温度几乎无法达到+60°C。(图片来源:纳微半导体)

图5显示,在300W输出功率和+25°C环境温度下,IC封装的温度几乎无法达到+60°C。由于器件的PQFN外壳与电路板的热连接良好,因此最大输出功率基本上由环境温度以及最大允许电路板温度(通常为+105°C)决定。GaN开关本身即使在明显更高的温度下也能完美工作,这意味着该技术具有非常高的可靠性,并且对短路或转子堵塞等异常工作条件具有鲁棒性。在这两种故障中,开关器件的温度都会迅速飙升。

结论

每个电机都有不同的要求,但重要的趋势都朝着同一个方向发展:提高效率、更好的性能、更低的系统成本。纳微的GaNSense半桥IC旨在满足这些趋势,降低功耗,同时降低总体成本。它们在控制、保护和传感器技术方面具有高集成密度,使电机集成转换器具有高性能和可靠性。