引 言

基于MEMS加速度计的倾角测量模块具有体积小、质量轻、成本低、抗冲击、可靠性高等优点。对有加速度干扰下的倾角测量存在较大误差,本文围绕这一误差产生的来源和去除这种误差的方法进行了研究。

旋转状态下的倾角测量属于有加速度干扰的动态倾斜角度测量的一种。在旋转参考系下,质量为m的物体受到指向旋转中心的连接物的牵引力,但却相对于该参考系静止,没有加速度,不符合牛顿第一定律。所以,相对于惯性系作匀速转动的参考系也是非惯性系,要在这种参考系中保持牛顿第二定律形式不变,在质点静止于此参考系的情况下,应引入离心惯性力,该力与旋转轴垂直。该状态下影响被测对象倾斜角度正确输出的加速度正是该力造成的。为了抵消这种在旋转状态下由于加速度引起的误差,本文介绍了5种不同的实现方案,并比较了各自的优缺点。

1、动态倾角测量系统的构建

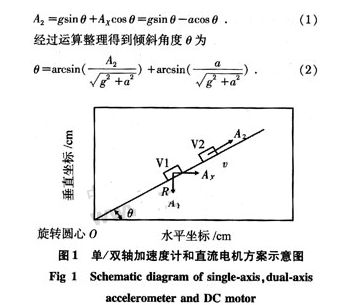

1.1 单轴/双轴加速度计和直流电机方案

如图1所示,V1为双轴加速度计,V2为单轴加速度计。V1为直流电机的负载,通过控制算法使AY的输出值始终向-1.0gn无限靠近(与重力加速度同向),此时,与AY垂直的AX轴的输出刚好为向心加速度-a。V2的输出值为

此方法最大的优点就在于理论上简单,易于理解,对数据处理算法要求不高。但这种方法由于使用电机驱动,会增大功耗;由于需要编写控制算法或使用专门的控制单元,会增大系统设计和调试的复杂性以及硬件开发成本,不易满足实时性要求,总体可行性不强。

1.2 2只单轴加速度计方案

如图2所示,其中,V1与旋转中心的距离为R,V2与旋转中心的距离为R+r,V1与V2的敏感轴在同一直线上。静态测量时

AX=gsinθ

当被测对象绕Y轴旋转时,产生与被测对象夹角为θ的水平面上的向心加速度,方向指向Y轴,大小为a=ω2T,此时,V1,V2两加速度计处的向心加速度的大小为

由于过高g值(几十gn)的加速度计不适合检测倾斜角度,但过低的g值(小于0.5gn)又会导致当旋转角速度增加时会迅速使加速度计输出量达到非线性范围,甚至超出量程。故选取低g值加速度倾角传感器,如VTI公司生产的单轴加速度倾角传感器。

上述方案中,当θ=0°且以最高角速度旋转时,远离旋转轴的V2会首先超出量程范围,所以,为保证两传感器在量程范围内工作,V1,V2相对于旋转轴的绝对位置要尽量小,并在允许的范围内,要尽量增大V1,V2之间的相对位置r,以使测量系统能够充分敏感出两位置由于所做圆周运动的半径不同而引起两传感器输出值的差别。

由于运用2只加速度计且需要相隔一定的距离,所以,该方案的缺点是不利于硬件制作的小型化。

1.3双轴加速度计方案

如图3所示,静态测量时

此方案运用1只双轴加速度计,相对于2只单轴加速度计方案,克服了不利于硬件制作小型化的缺点;但此方案的缺点在于可能使加速度计两轴工作在输出特性不同的区向(例如X轴工作在线性度和分辨力较高的区间,而Y轴工作在线性度和分辨力相对较差的区间),会使该系统在整个量程范围(-15°《θ《+15°,ω≤100°/s)内的精度降低,稳定性总体不高。

1.4可减小零位误差的双轴加速度计方案

安装1只双轴加速度计如图4所示。AX轴与被测对象夹角为β。其中,β的具体数值与当被测对象绝对零度时,两敏感轴的输出有关,即

此方案为双轴加速度计方案的一般化情况,在保证了硬件制作小型化的同时,通过调整加速度模块与被测对象的安装角度,可以使加速度计两轴尽量工作在相同的输出特性区间范围内,对于提高测量系统的稳定性,尤其在减小零位误差方面十分有益。

这种方法可以适合一类环境下的应用,但是如果对传感器提出更高的要求(如,倾角测量范围增大,对象旋转速度更快),还是有可能使传感器两轴的工作范围不尽如人意,即便此时通过调整安装角度,能够使两轴的输出特性相似,但不一定可以保证两轴都工作在各自线性度好、分辨力高的区间。

1.5可任意设置夹角的双轴加速度计方案

此方案为双轴加速度计方案的更一般化改进,针对某种特定场合的应用,可以选取2只单轴加速度计,将二者安装在同一位置,二者之间的夹角与二者与被测对象之间的夹角,甚至两加速度计的量程,都可以根据该种场合自由任意设置,只要根据物理几何关系热传导出的计算公式满足单值对应(系统中2只加速度计敏感轴的输出值的每一种组合都对应着唯一的一个角度值)即可。通常选取线性度最好的区域和输出最敏感的区域。

此方案非常灵活,但须准确建立被测对象的物理模型。

2、系统结构设计

根据上述5种思路,构建旋转状态下倾角测量系统,该系统结构如图5所示。

其中,sensor_A和sensor_B表示测量系统包含的2个分量(对于2只单轴加速度计方案为2只单轴加速度计;对于双轴加速度计方案,为双轴加速度计两相互垂直的敏感轴),这里,分别选用VTI公司的SCA61T-FAHH1G(±0.5gn)和SCA100T-D02(±1.0gn)2个系列的传感器;图中为了使采集到的2个分量数据为同一时刻的数值,这里,采用16位高精度同步采集模数转换器AD7654,该A/D转换器可以同时采集选定的2个通道的数据,从理论上保障了参与运算的两路数据的并发性;考虑到目前只须将采集到的数据经滤波处理后送上位机进行拟合插值,所以,选择8位RISC精简指令集的Atmega128单片机即可满足要求;单片机与上位机的数据通道采用串口通信。对于这2个方案,选取R=30cm,r=10 cm。

3、数据采集与误差分析

实验中,采用TZS-74IIA型陀螺仪表综合试验转台,在转速为0°/s~100°/s(间隔10°/s)下分别采集与水平夹角为-15°~+15°范围内的角度输出,如表1。(表中数据为A/D转换器输出数值,counts)

以上数据分别以每3°和每5°为间隔作为已知样本点,利用Matlab中提供的二维一般分布数据的插值函数z=griddata(X0,Y0,Z0,x,y,‘方法’)进行插值运算,(X0,Y0,Z0为已知样本集合;x,y为新的插值点,这里,选择上表中把作为已知样本点以外的点作为新的插值点;z为插值结果;方法包括:linear,cubic,nearest,v4),并绘制误差的三维曲面。图6~图9中,X,Y轴表示倾角测量系统中两分量经A/D转换后输出的数字量,单位:counts。

根据试验结果可知,随着已知插值样本点密度的增大,误差逐渐减小,同时,在Matlab提供的4种插值方法中,li-near和v4的效果最好,cubic次之,nearest最差;且双轴加速度计方案的效果远不如2只单轴加速度计方案。

4、结论

提出了5种抵消基于MEMS加速度计的倾角测量系统在旋转状态下所产生的误差的方法。所有方案角度计算公式复杂度相同,且均满足传感器的每一组输出对应唯一的一个角度值,故这几种方法均具备很高的可行性。根据试验结果得出:对于角度范围和转速不高的应用场合,双轴加速度计方案有一定使用价值;而针对大角度范围、高转速的情况下,2只单轴加速度计方案的优势比较明显。