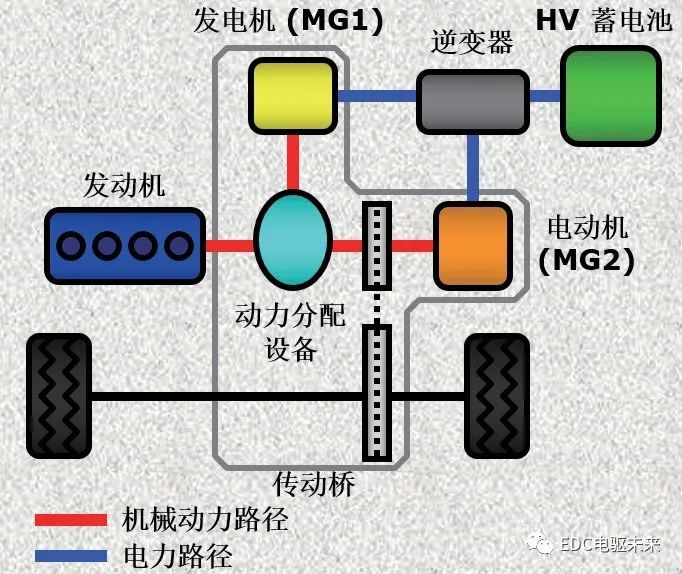

丰田THS-II(TOYOTA HYBRID SYSTEM-II)属功率分流型混合动力架构(图1),其关键部件是动力分配行星齿轮(Power Split Device简称PSD),在行星齿轮排中已知两根轴的转速就能确定第三根轴的转速(基于行星齿轮排的传动特性),类似的也可以由此确定三根轴之间的转矩关系(行星齿轮排杠杆扭矩受力平衡特性)。因此,只有当MG1吸收机械功率并且将其转换为电功率时,才可实现沿机械路径的功率传输,通过这种方式会持续产生电功率,因不可能将其全部存储到HV蓄电池中,并且出于效率原因的考虑,这样做也没有意义。通过使用直接位于输出轴上的电动机/发电机MG2可形成一条电力路径,可将产生的电功率再次直接转换为机械驱动功率,根据由轮速和期望车轮驱动扭矩构成的行驶需求产生一个发动机优选转速,并通过电动机/发电机MG1的转速调节使发动机达到该转速。车轮所需的驱动扭矩由发动机产生,其中一部分通过机械路径,另一部分通过电力路径传输至车轮。

图1 THS-II混合动力架构

同其他混合动力汽车一样,HV蓄电池通常被用于对驱动系统运行状态产生有针对性的影响,借助于HV蓄电池的帮助,可使发动机在期望的车轮扭矩下不工作在过高或过低的负荷状态下,利用存储在HV蓄电池里的能量可实现关闭发动机,仅由电动机/发电机MG2单独用于驱动车辆,以避免发动机工作于极差的工作区域。THS-II通过2条路径使串联和并联混合驱动的基本原理得到组合,因此功率分流也被称为串并联拓扑结构。该方案的一大优点在于无级可调的传动比(E-CVT)和与此相关的发动机最佳工作点的自由选择。此外,传动系统可以在没有传统变速器,特别是没有换挡与离合元件的情况下实现无级变速,且变速时没有牵引力中断,从而保证了较高的行驶舒适性,此外还可以省去某些机械部件。早在94年,丰田公司就已对该架构申请了产权专利,当前该混合动力架构搭载于国内的一丰、广丰部分混合动力车型,诸如:卡罗拉、雷凌、亚洲龙、凯美瑞、RAV4,以及Lexus的全系混合动力车型,诸如:CT200h、UX260h、ES300h、RX450h、LS500h等。

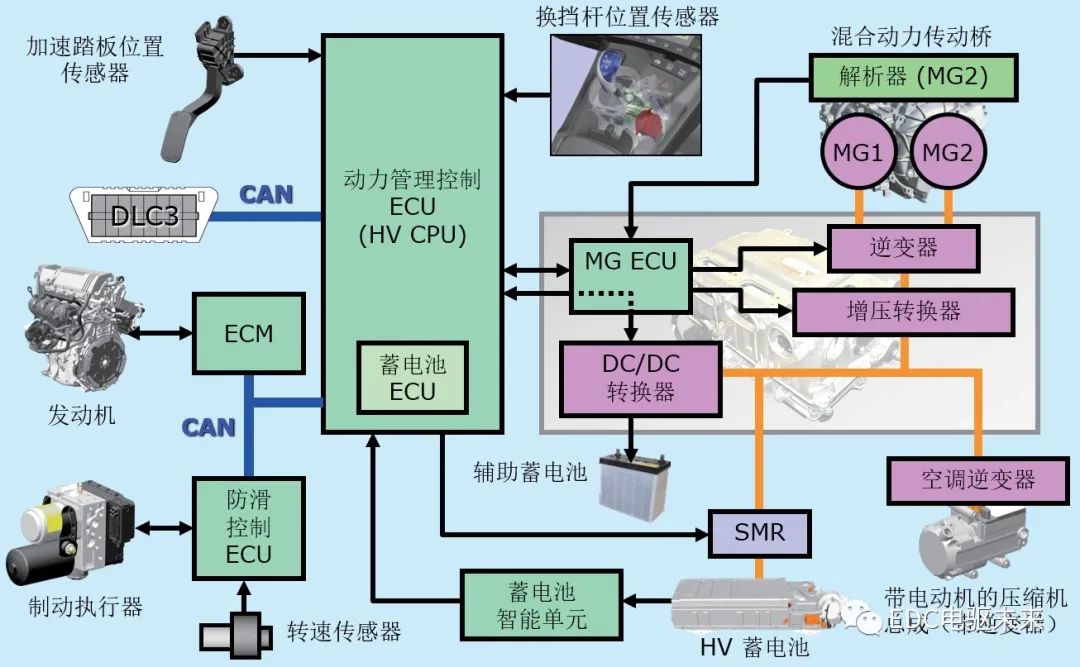

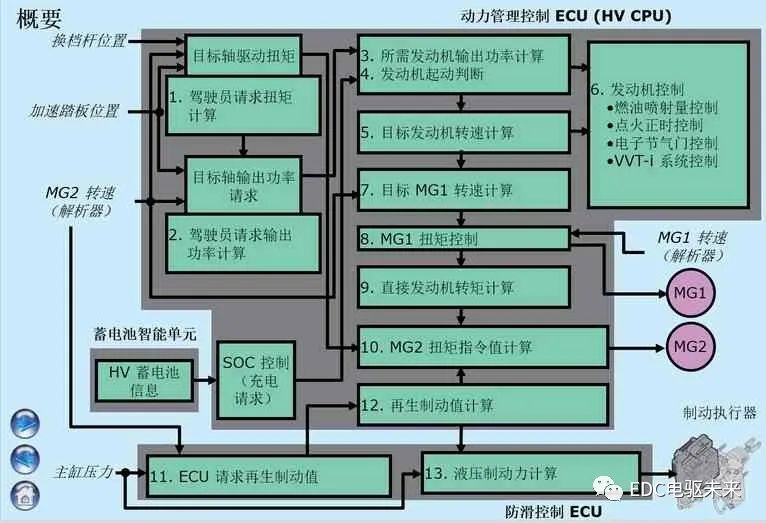

THS-II的运行主要由运行控制策略决定,根据降低排放和节约燃料的优化目标,运行控制策略随时确定所需的总驱动扭矩和分配给发动机和电机的驱动扭矩,并使发动机尽可能工作于最佳的工作点,此外,运行控制策略还要控制电能的产生,以给HV蓄电池充电。其所带来的高效率除与其功率分流型的串并联拓扑结构有关外,主要还取决于系统上层的混合动力控制策略,以Lexus CT200h车型为例,图2为HV系统控制、图3为HV输出计算,分别给出了动力系统各部件及控制系统的网络连接和HV CPU内部运行控制策略的运算逻辑示意。

图2 HV系统控制

图3 HV输出计算 系统中各子系统通过自身的控制实现各自的控制功能,如发动机控制、启停控制、驱动力控制、再生制动控制、带转换器的逆变器控制、电动机/发电机控制、DC/DC转换器控制、HV蓄电池充电控制等,而处于核心的动力管理控制策略(HV CPU)协调控制整个动力系统。下面我们将以Lexus CT200h车型为例对各个子系统的工作原理和控制策略一一进行深入研习。

一、驱动力控制系统

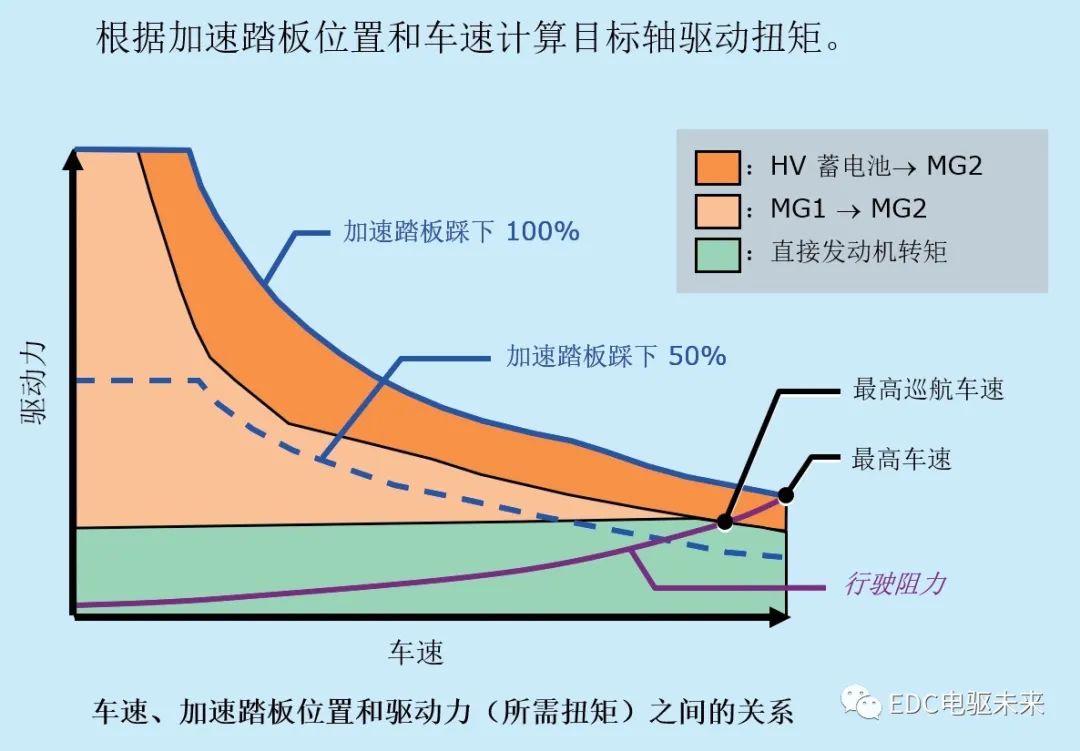

如图3所示,驱动力控制的输入信号有加速踏板开度、车速、换挡杆位置、HV蓄电池的充电状态(SOC)等控制输出信号包括发动机的要求动力、发电机扭矩以及电动机扭矩等。首先根据加速踏板开度以及车速求得驾驶员请求的驱动扭矩(图4),根据该扭矩和解析器传感器所测得的MG2转速(即输出轴转速)并结合系统的损失功率求得驾驶员请求输出功率(如式1)。所需的HV蓄电池充电功率结合上述计算所得的驾驶员请求输出功率的总和即可确定所需的发动机输出功率(如式2)。

图4 无级变速驱动力及目标驱动功率MAP图 式1:驾驶员请求输出功率=驾驶员请求扭矩×轴转速(MG2 转速)-系统损耗

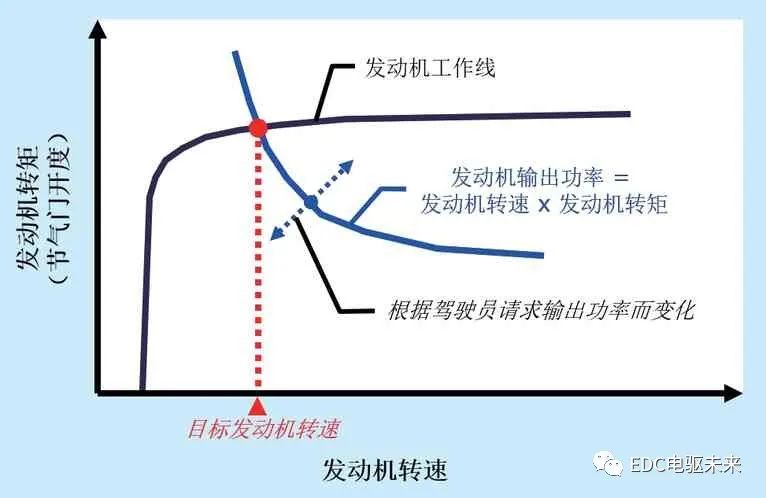

式2:所需发动机输出功率=驾驶员请求输出功率+所需HV 蓄电池充电功率 接下来要计算出为产生这一所需发动机输出功率而对应的最佳效率时的发动机扭矩(节气门开度)和发动机转速,并将其作为发动机的目标扭矩和目标转速。这里需要引入发动机万有特性的知识概述。即当一款发动机在被研发的过程中,技术人员会对该款发动机进行台架试验,通过对发动机全域的速度特性和负荷特性的科学标定进而能够分别绘制出二者各工况下的特性曲线,将两者的特性曲线进行融合,最终绘制出该款发动机的万有特性(又称全特性)图,它可以表示发动机在整个工作范围内主要参数的变化关系,还可以确定发动机最经济高效的工作区域。在发动机万有特性图中,利用发动机台架试验数据,综合最佳发动机动力性、燃油经济性和排放性,标定出发动机各功率特性曲线中的最佳工作点,将这些工作点连接起来,由此绘制出发动机最佳动力性能工作线。也就是说,任一发动机输出功率曲线都有与之对应的唯一的发动机扭矩(节气门开度)和发动机转速的最佳工作点(图5),再配合上THS-II的ECV-T混合动力变速器实现无级传动,确保发动机要么不工作,要工作就在最经济高效的工作线上工作,由此可见,无论是整车的动力性还是燃油经济性都能达到最佳状态。

如图5所示,通过当前发动机输出功率曲线与最佳发动机工作线的交点可以得出当前工况下发动机的最佳扭矩(节气门开度)Y轴和最佳转速(X轴),HV CPU将二者作为目标参数发送至发动机ECM,由发动机ECM去控制燃油喷射量、点火正时、ETCS-i(电子节气门)和 VVT-i(智能配气相位)等。

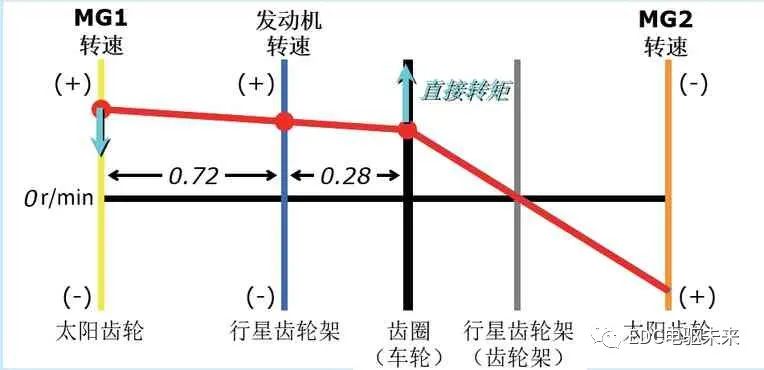

图5 发动机最佳动力性能工作线 当知晓发动机目标转速和电动机/发电机MG2转速(由解析器传感器测得)后,HV CPU根据行星齿轮排的传动特性(图6),可以计算出电动机/发电机MG1的目标转速,再结合HV CPU内存储的目标驱动功率脉谱图,可以确定任一工况下的MG1发电功率、MG2用电功率、发动机直接输出功率及HV蓄电池补偿功率的四者之间的协同关系。为方便理解,示例如下:当HV蓄电池不介入工作时(既不放电也不充电),MG1的发电/用电功率实时等于MG2的用电/发电功率,因此当MG1充当发电机为MG2供电时,HV CPU可通过目标驱动功率脉谱图和行星齿轮排的传动特性分别计算出MG1的发电功率和MG1的目标转速,由此进一步计算出MG1作为发电机时所产生的负扭矩大小,再结合行星齿轮排杠杆扭矩的受力平衡特性,进而换算出发动机的直接输出扭矩,即:

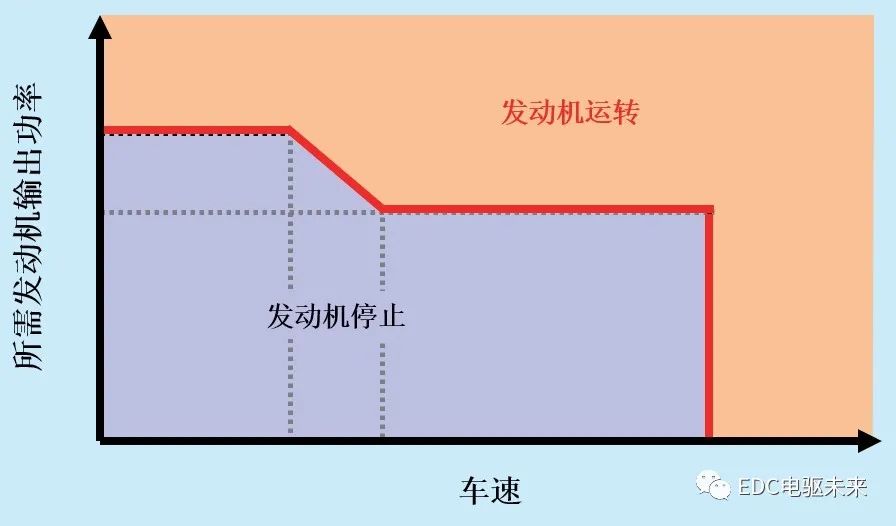

图6 行星齿轮排传动特性 发动机直接输出扭矩=-MG1扭矩×(0.72/0.28) 随后让最先计算得出的驾驶员请求扭矩减去发动机的直接输出扭矩,即为MG2作为电动机时的驱动扭矩。即: 驾驶员请求扭矩 -发动机直接输出扭矩=MG2扭矩指令值 如图7所示,根据工作条件和当前发动机输出功率判断是否需要启动发动机。当未达到该确定值时,发动机停止工作,仅靠HV蓄电池的电能输出完成行驶(EV行驶称为电动机行驶的行驶状态),此时发动机所需的动力为零。

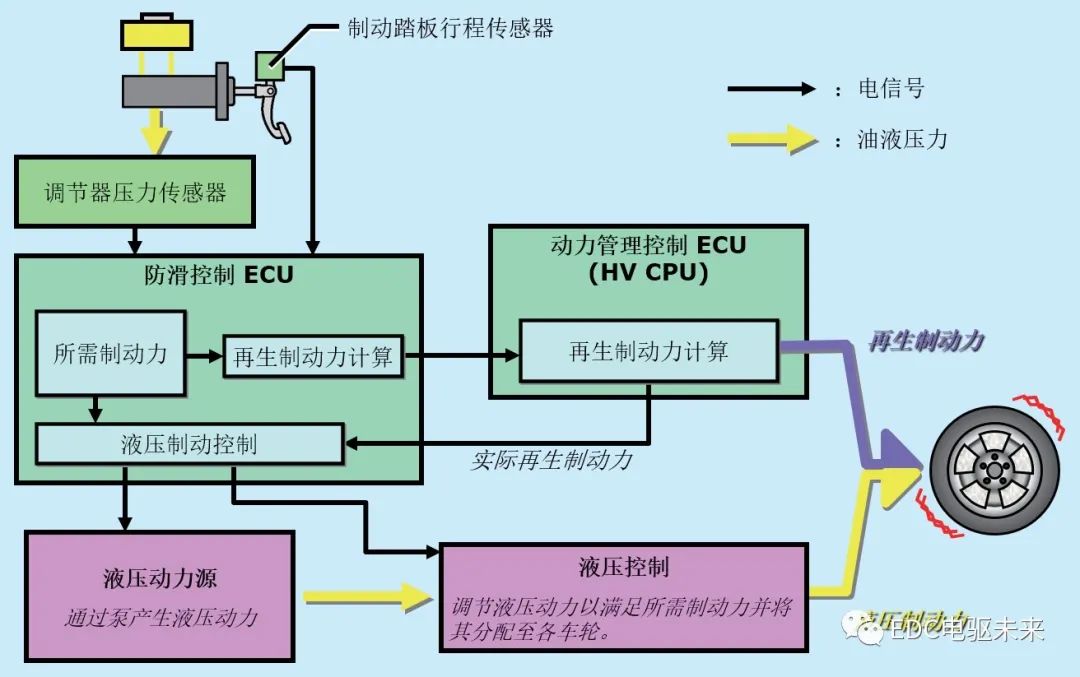

图7 发动机输出功率判断 回顾图3,在HV CPU确认MG2的扭矩指令值后,再往下为车辆再生制动的协调控制策略。纯电动汽车、混合动力汽车利用驱动电动机作为发电机进行控制,因此可以获得再生制动力。另外,通过与液压制动力的协调控制,可以达到与普通内燃机以往车型同等的制动感觉,而且通过再生制动进行能量回收得以降低油耗。图8所示为雷克萨斯CT200h车型的混合动力系统和制动系统的构成示意图,它包括松开油门踏板时产生的与发动机等效的制动力以及操作踩下制动踏板时产生的制动力部分。为了能够使二者的制动力像普通内燃机的车辆一样,驾驶员操作制动踏板即可,这样为了最大限度的得到再生,而使再生制动力与摩擦制动力得到合理的分配,这种控制称为再生制动协调控制。

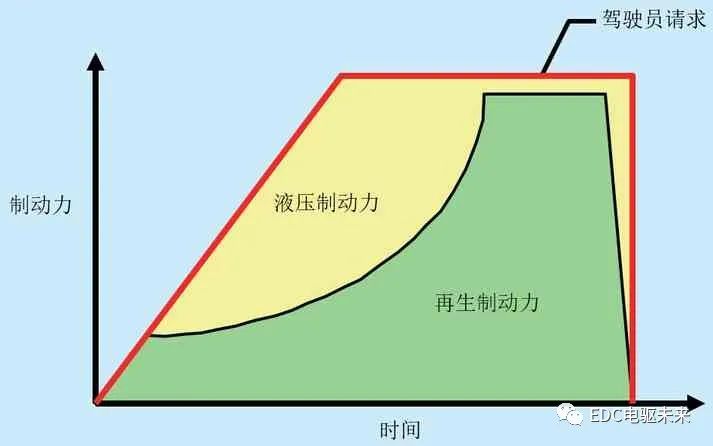

图8 雷克萨斯CT200h车型的混合动力系统和制动系统的构成示意图 当驾驶员踩下制动踏板时,防滑控制ECU根据制动调节器压力传感器和制动踏板行程传感器计算所需总制动力。计算出所需总制动力后,防滑控制ECU将再生制动力请求发送至动力管理控制ECU(即HV CPU),HV CPU回复实际再生制动量(再生制动控制值),同时利用电动机/发电机MG2产生负扭矩(减速力),从而进行再生制动,防滑控制ECU控制制动执行器电磁阀并产生轮缸压力,产生的压力是从所需总制动力中减去实际再生制动控制值后剩余的值。即: 总制动力=液压制动力+再生制动力 当车速较高时,由于电动机/发电机MG2的扭矩特性很难获得足够的再生制动力,因此需要用摩擦制动力来补充不足的这一部分。随着车速的降低,再生制动力得以不断增加,同时又减少摩擦制动力。当车辆停车时,再生制动力大幅度下降,此时利用摩擦制动力来满足驾驶员所需的制动力(图9)。

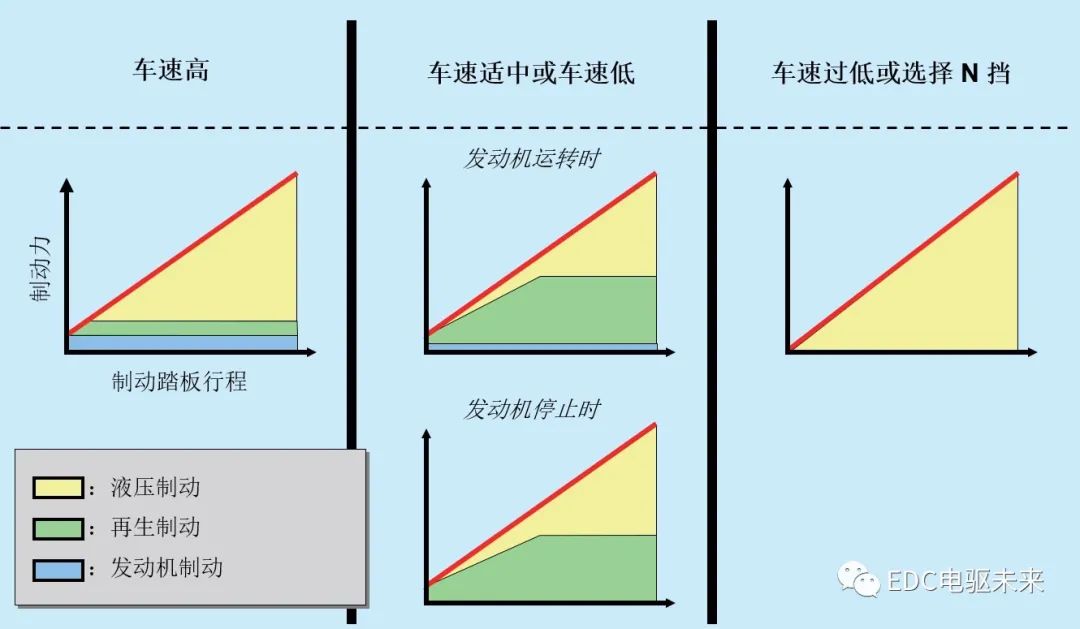

图9 摩擦制动力与驾驶员所需制动力 和再生制动之间的制动力分配根据车速的不同而变化。尽量多采用再生制动。但是,需要强制动力时,采用液压制动。车速过低(低于约5km/h)时,系统切换至液压制动以提高制动感。选择N挡时由于逆变器断开,因此只能采用液压制动。液压制动和再生制动之间的制动力分配根据车速的不同而变化(图10)。

图10 液压制动与再生制动之间制动力分配变化 根据HV蓄电池的充电状态(SOC),电池可以接受的再生制动力会发生变化,因此需要根据具体情况对摩擦制动功率进行调整,该摩擦制动力是由车轮制动液压缸的液压控制而产生。除此之外,再生协调控制协调还要满足以下要求: 1.发动机停止不影响制动力; 2.制动时需要实时调整车轮液压缸液压,液压制动时要尽量避免操作噪声和振动的产生; 3.液压控制对制动踏板行程感觉没有影响; 4.由于要实时进行制动力电子控制,要求具有安全警示功能。

二、带转换器的逆变器控制

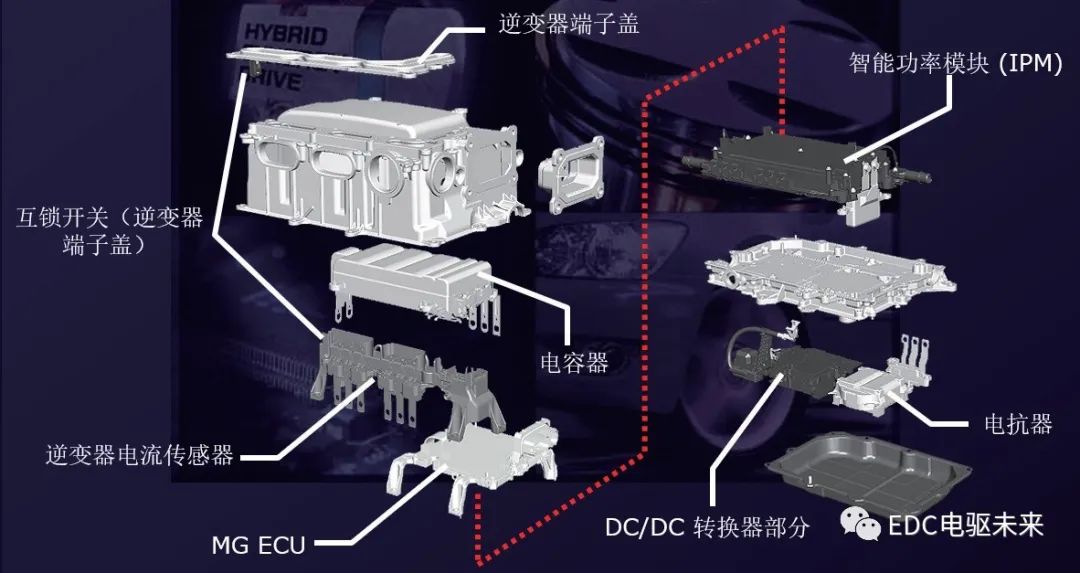

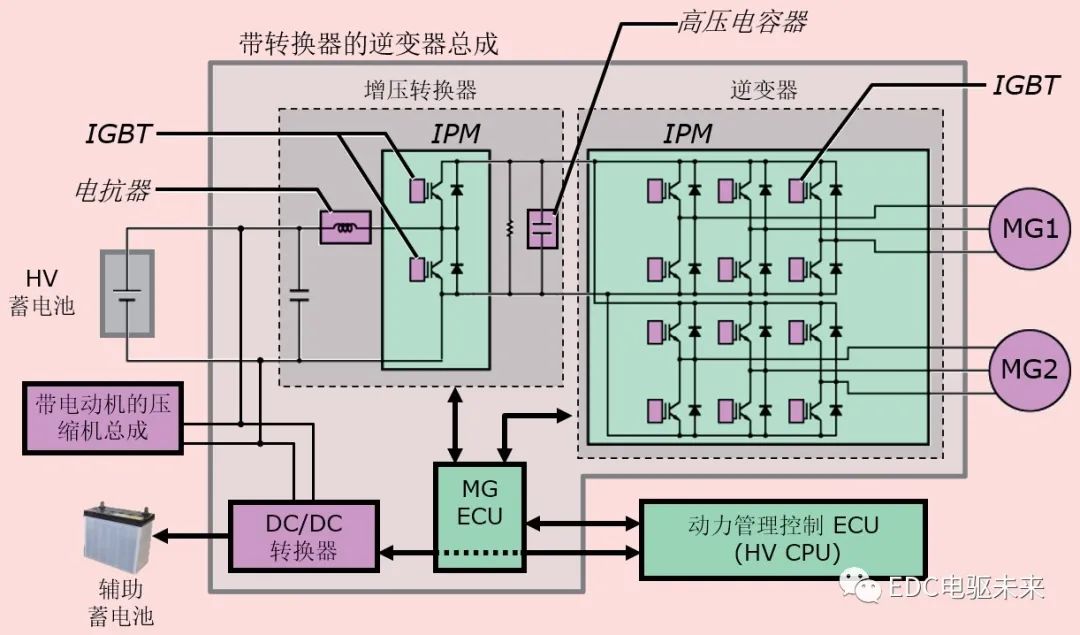

以雷克萨斯CT200h车型为例,其采用与 MG ECU、逆变器、转换器和DC-DC转换器集成于一体的紧凑、轻量化的带转换器的逆变器总成,如图11、图12所示。逆变器和转换器主要由智能动力模块(IPM)、电抗器和电容器组成。2套IPM共有14个绝缘栅双极晶体管(IGBT)分别构成各自的集成动力模块,包括信号处理器、保护功能处理器。带转换器的逆变器总成采用了独立于发动机冷却系统的水冷型冷却系统,从而确保了散热。配备了互锁开关作为安全防护措施(由于带有高压),在拆下逆变器端子盖或断开HV蓄电池电源电缆连接器时,此开关通过动力管理控制ECU(HV CPU)断开系统主继电器。

图11 逆变器示意图

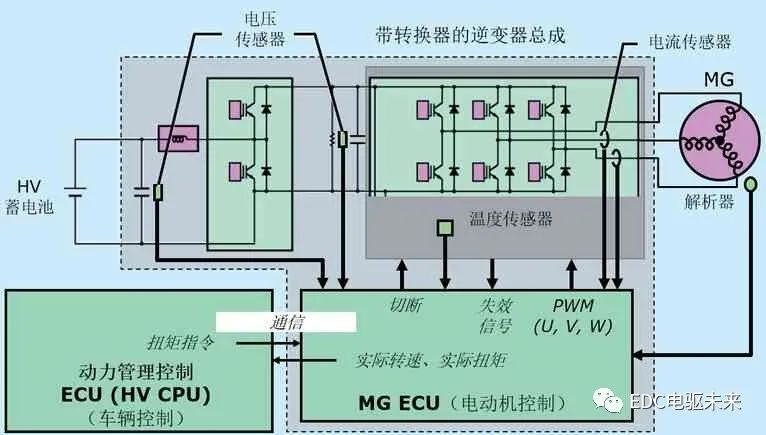

图12 带转换器的逆变器总成1 逆变器将来自 HV 蓄电池的直流转换为交流提供给 MG1和 MG2,反之亦然。此外,逆变器将 MG1 产生的电能提供给MG2。然而,MG1 产生的电流在逆变器内转换为直流后,再被逆变器转换回交流供 MG2 使用。这是必要的,因为 MG1输出的交流频率不适合控制 MG2。如图13所示,MG ECU根据接收来自动力管理控制ECU(HV CPU) 的等效PWM波形控制信号控制智能动力模块(IPM) 内的绝缘栅双极晶体管(IGBT)。IGBT 用于切换电动机的U、V和W 相。6个IGBT在ON和OFF间切换,控制电动机的扭矩和转速。同时动力管理控制ECU(HV CPU)接收来自MG ECU所反馈的电动机的实际扭矩、实际转速及系统过热、过电流及电压故障信号,一旦触发故障,动力管理控制ECU(HV CPU)切断至MG ECU的PWM波形控制信号以断开IPM智能动力模块。

图13 带转换器的逆变器总成2

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服