摘要

温度测量系统应用广泛,被大量应用于电厂、建材、煤化工、冶金、供热、工程机械热处理、煤质化验等温度测控领域。实现高精度、低功耗温度监测成为多种行业的需求,本文介绍了一种超低功耗温度测量显示系统的实现方法,给出了其硬件连接方式及软件工作流程,对超低功耗设计方法给出具体思路。

硬件连接

谈到低功耗方案设计,有过单片机开发经历的工程师基本都会想到欧美知名芯片厂商的MSP430超低功耗MCU,MSP430在功耗控制方面处在行业领先水平,但片内资源有限,在进行高精度温度测量时需要采集温度传感器的微弱信号,12位的片内ADC就不能满足要求,需要外加仪表放大器和高精度ADC,以满足温度传感器信号的高精度测量,通常选择AD7794或ADS1220做模拟信号采集。也有产品中使用国内知名芯片厂商的MCU进行方案设计,该MCU内置仪表放大器和16位ADC,在热电阻温度测量应用中,需要外加运放搭建恒流源,且MCU的功耗较大,休眠模式下电流70μA,增加外部运放后,整个方案的功耗更加难以控制,在测量精度和产品寿命方面没有保障。

现介绍基于SDIC的SD8318实现的温度测量方案,该芯片集成了丰富的片内资源,可使用最少的外围器件,实现温度的高精度、低功耗测量与显示,主要的功能包括:

24 bits高精度ADC

低噪声仪表放大器,内置电路有效抑制漂移

内置OP,可借助外部电阻搭建1路程控恒流源

低功耗工作模式

LCD显示驱动,内置升压电路,可在低电压时维持高亮度

多级电池电压检测

内置EPROM可用于存储校准数据

一路16 bits PWM输出

一路UART通信

一路片内温度传感器

上面所介绍的功能都是进行温度表头设计必须具备的,SD8318将上述功能集成在芯片内部,大大简化了片外电路的复杂程度,更少的外围电路,对整体方案的一致性、功耗水平等方面都有很好地保障。

下面以PT100/PT1000热电阻温度测量、显示方案为例,介绍基于SD8318的电路方案。

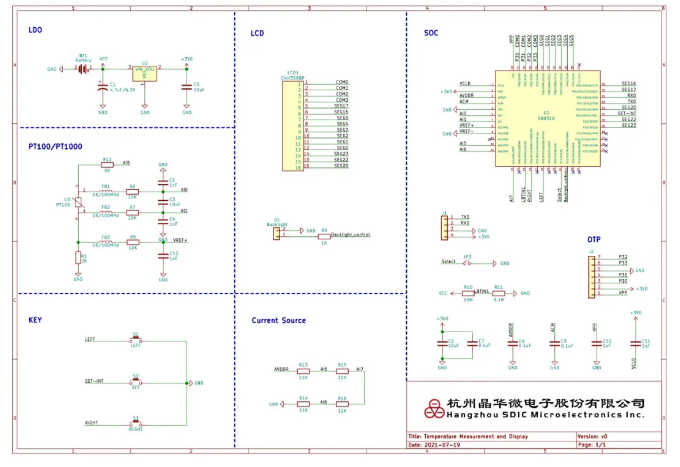

图1. 基于SD8318的热电阻测量电路

图1介绍了基于SD8318实现的PT100/PT1000温度测量方案,包括稳压电路与多级低压检测模块(使用2节干电池供电时,LDO电路可省略)、液晶显示模块、恒流源驱动电路、按键输入、热电阻测量电路及SD8318借助芯片内部的高精度ADC、OP等资源,可使用最少的外围电路实现整套电路方案设计。

SD8318内部集成的PGIA和ADC电路可很好的保证传感器信号测量精度,搭配软件上的温度转换算法,可在-100~400℃范围内误差小于0.1℃。

软件流程

不同品牌的温度表头产品具有不同的功能,软件流程也就各不相同,这里重点介绍在降低功耗方面所涉及的软件工作流程。

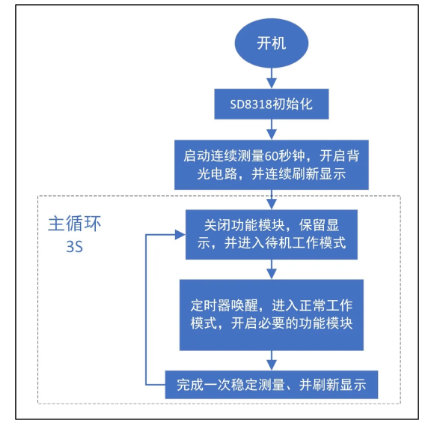

为了降低系统功耗,方案中使用了SD8318的正常工作模式、待机模式和休眠模式,表头工作时,使用正常工作模式与待机模式,通过降低正常工作时间来降低系统功耗,系统工作流程如图2所示。

图2. 软件工作流程

根据图2,完整的工作过程包括几种工作状态:

第一步,开机时会有60秒钟的连续工作过程,会开启背光,并连续刷新显示;当有按键操作时,也会进入这种状态。这种设计主要用于生产操作,如校表时需要连续工作以保证校准精度和提高生产效率;

第二步,关闭功能模块,进入待机模式,此时不关闭液晶显示,不刷新显示数据;待机模式可有效地降低工作电流,保留显示的情况下,整机功耗在0.04mW左右,属于超低功耗水平;

第三步,退出待机并进入正常工作模式,首先打开正常测量时用到的功能模块,如AVDDR、OP等,并给一定稳定时间,整个过程在70ms左右,平均功耗在2.1mW左右;

第四步,启动ADC、PGIA,开始测量,完成一次稳定结果读取并刷新显示,整个过程大约300ms左右,平均功耗3.5mW左右;

从上述分析过程,以3S为周期的工作工作循环中,2.6S的时间都处于待机状态,极大的降低了产品功耗。此外,方案中还可以增加休眠模式,在表头长时间不用时,可通过按键进入休眠模式,此时仅1μA左右的电流消耗。

功能扩展

除热电阻温度测量方案外,SD8318在热电偶、压力、液位等传感器测量中同样有优势。片内温度传感器支持单点校准,可在热电偶测量应用中做冷端参考,也可使用外部温度传感器,借助多个模拟信号输入通道实现。UART通信功能,可扩展无线传输、物联网应用等。

SD8318支持一路高精度PWM输出,在外加调整管的情况下,可实现4~20mA输出,满足两线制电流输出型变送器设计需求。

小结

本文给出的基于SD8318实现的热电阻温度测量,以极低的功耗完成温度的高精度测量与显示工作,具有极强的应用价值。丰富的片内资源,极大的降低外围电路的复杂程度,缩减硬件成本。此外,还可扩展无线传输功能,4~20mA电流输出型变送器等。