一、实验目的

用PLC构成飞锯自控系统。

二、实验设备

YX-80系列PLC实训装置,

FX-20P手持编程器,或个人计算机(WINDOW ), SC-09编程线缆、FX-PCS/WIN编程环境

自控飞锯实验板

连接导线一套。

自控飞锯实验板的板的输入输出端子为特殊设计的端子,其功能为,当输出端M1为ON时,BV自动产生脉冲信号,模拟测量电动机转速的光码盘信号。当SQ1给出信号(发光管亮)表示允许飞锯切割钢管,SQS发光管亮表示飞锯完成了钢管的切割,飞锯抬起。SQ2发光管亮表示钢管的夹具可松夹,SQ3发光管亮表示小车可返回,液压阀SYA作用(发光管亮)使小车返回。SQ4亮表示小车没有返回,系统出现故障给出报警信号,即对应的报警发光管亮,整个系统出现停止状态。故障排除后,重新启动系统时,必须先按复位按钮,使电路从锁住状态恢复恢复正常状态。电磁阀4YA发光亮表示夹具紧钢管,3YA发光管亮表示夹具松夹,电磁阀lYA发光管亮表示下锯,2YA发光管亮表示飞锯抬起。电动机M1发光管亮表示送入钢管,电动机M2发光管亮表示飞锯旋转运行。

三、实验内容

1、控制要求

(1)初始状态

电动机M1和M2为OFF,电磁阀3YA和4YA为OFF,夹具处于松开状态,lYA和2YA为OFF,飞锯处于抬起状态,液压阀SYA为OFF,小车处于原始位置。

(2)启动操作

按下启动按钮,开始下列操作:

①电动机M2运转后M1运转,即飞锯旋转后再送入钢管。

②当钢管长度达到预定要求时(例如6m),电磁阀4YA为ON,夹具夹紧钢管,带动小车和飞锯一起向前运行。

③当小车运行到SQ1位置时,SQ1为ON,电磁阀lYA为OFF,下锯切割钢管,完成钢管切割时,SQS为ONo

④当小车到达SQ2位置时,SQ2为ON,同时lYA为OFF, 2YA为ON飞锯抬起,随后2YA为OFF o

⑤当到达SQ3的位置时, SQ3为ON,同时电磁阀4YA为OFF, 3YA为ON夹具松开。同时液压阀SYA为ON使小车返回到原来位置,随后3YA, SYA又恢复为OFF。

⑥如果小车没有返回继续向前运行,当到达SQ4位置时,SQ4为ON,表示系统出现故障发报出报警信号,同时整个系统停止在当前状态下。

⑦如果不是按着上述控制要求运行,都要发出报警信号停止运行。例如3YA,4YA同时为ON, 4YA, SYA同时为ON, S04为ON等。

(3)停止操作

按下停止键后,所有的输出均匀为OFF,停止操作。

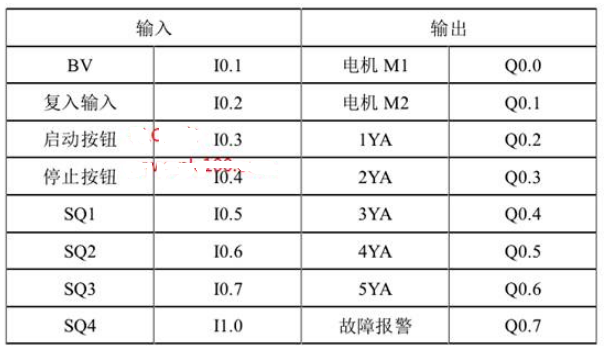

3 、 I/O口分配表;

3、根据上述控制要求,编制系统控制程序,调试并运行程序

四、编程练习

根据下面的两种控制要求分别编制自控飞锯系统的控制程序,并上机调试运行。

①控制要求同1、但增加每月切割钢管数的统计功能。

②采用2位拨码器输入,作为由外部设定钢管长度和数量进行切割。

③根据钢管传送的速度修正电磁阀4YA为ON的动作时刻,确保切割钢管长度的精度,编制程序。

提示:在刚管切割的过程中,切割钢管的长度会产生误差,其原因是由于电磁阀的动作速度是一定的,而电动机M1的运转速度是可变的,即钢管的传送速度是不定的,当M1运转的快就必须保证电磁阀4YA为ON有一个提前量,而M1运转的慢,4YA为ON就应有一个延迟量,这样才能确保切割钢管长度的精度,减少误差。在编程时必须考试这一因素。