融入“制造意识”(Manufacturing Awareness)的设计是一种设计哲学,它强调在产品设计和开发过程中对制造过程的理解和考虑。这种设计方法的目的是减少设计阶段到生产阶段的转换时间,降低生产成本,提高产品质量,同时缩短产品上市时间。

随着增强现实(AR)和虚拟现实(VR)技术的发展,对光子器件的需求日益增加,对高效、小型化组件的需求也变得更为迫切。目前备受业界关注的两个器件包括超构透镜和光学组件,这两个器件在汽车激光雷达、摄像头以及AR/VR系统等各种应用中都至关重要。然而,要支持这些器件的大规模生产并保证其性能是具有挑战性的。因此在设计中融入制造意识将有助于提升产品设计性能、减少设计-制造-测试循环,从而节省时间和成本。

具备“制造意识“的超构透镜设计

超构光学元件(Meta optics),是一种平面光学元件,正在进入到运用传统集成电路制造技术进行大规模生产(HVM)阶段。超构光学元件构建于由亚波长单元组成的超构表面,这些亚波长单元是在高折射率薄膜中制造而成,厚度约为0.5至3+微米。该超构表面可用作聚焦透镜、分束器、波导或其他光学功能。

超构透镜作为光学行业的一项革命性创新,凭借其超薄特性和弹性调制光场的能力,被寄予厚望,有望替代传统曲面镜头,成为下一代紧凑型成像、传感和显示应用的关键技术。然而,在实现大规模设计和制造超构透镜的过程中,面临着诸如掩模制造、方角圆化、刻蚀、圆角、布局生成以及基板平整度等多方面的挑战。此外,光刻和刻蚀工艺在实际操作中往往难以达到理想的方形拐角和垂直侧壁,这些制造缺陷将对超表面结构的性能指标产生不利影响。

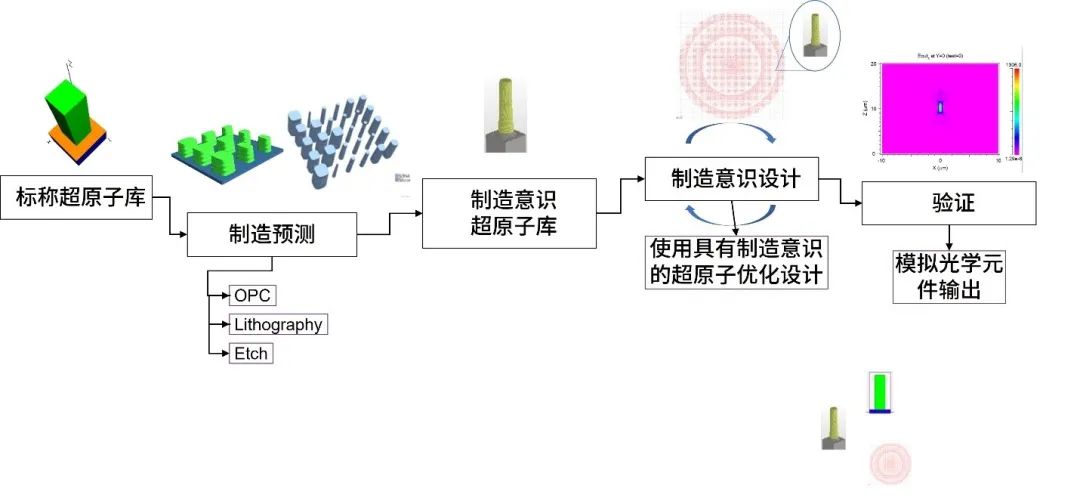

在超构透镜的设计阶段,将“制造意识”融入其中,有助于设计师更好地理解和克服制造过程中可能出现的各种挑战,这种方法整合了新思科技光学设计(RSoft Photonic Device Tools)和制造工艺设计(Synopsys Proteus、S-Litho和Sentaurus Process Explorer)软件的先进技术,以确保制造的超构透镜更接近特定制造工艺下的最佳性能。它有助于在光学设计和制造设计之间实现规则传递,缩短设计周期,并致力于“首次即正确“的超构透镜设计。

▲ 图1 将“制造意识“融入超透镜设计阶段。首先对超原子进行制造过程模拟,形成带有“制造意识”超原子库,然后利用该超原子库制造出性能更为优越的超构透镜

解决AR/VR设备中的相似挑战

制造挑战并非仅限于超构透镜,目前AR/VR行业中大规模应用的光波导组件,如何用低成本实现高精度表面浮雕光栅的制造是至关重要的步骤已经成为我们研究和关注的焦点之一。

表面浮雕光栅(SRG)具有微米级特征,该特征对制造过程中产生的表面倒角、刻蚀和粗糙度等微小变化非常敏感。对于光学组件来说,精确控制SRG的空间衍射效率成为关键参数之一,因为它能够直接影响到整个光学系统的性能。

SRG形状的任何偏差都会对衍射效率产生影响。在优化的早期阶段,若忽略这些变化,将可能导致多次设计迭代,从而影响达到目标性能的效率,这就是眼盒中的光线均匀性问题。对于光学组件而言,在初期阶段就考虑SRG制造缺陷对性能的影响,并将“制造意识”融入优化流程有利于提升最终性能和设计鲁棒性,在设计阶段采取相应措施来降低潜在风险。

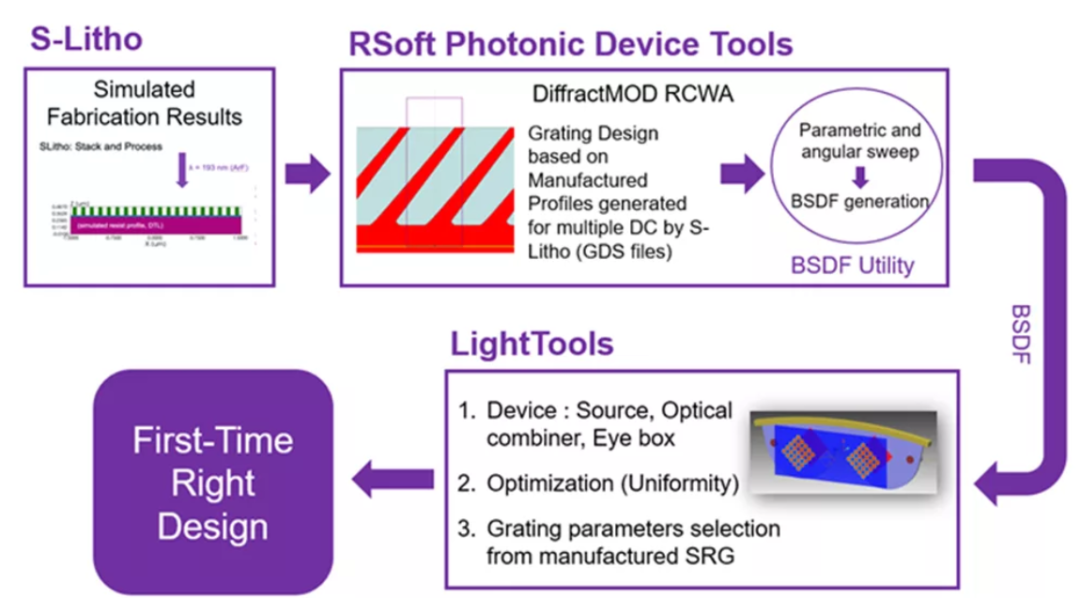

如图2所示,新思科技提供了完整的设计流程,允许设计师在优化的早期阶段将制造的SRG轮廓集成进来。这一设计流程旨在满足眼盒内照度均匀性、图像质量和色彩定义的高标准要求。

▲ 图2 “首次即正确”的设计方法示意图-以含有制造意识的SRG轮廓作为初始点进行设计

结论

在光学设计中融入“制造意识“,特别是对于超构透镜和AR/VR设备,有助于建立稳健高效的光学设计流程。通过了解并模拟制造工艺对这些设备的影响,设计师可以提升产品设计性能、减少设计-制造-测试循环,从而节省时间和成本。随着对这些设备需求持续增长,这种方法将在推动光学和光子学技术方面发挥关键作用。