新能源汽车在推广过程中,面临续驶里程短、充电难、充电慢的问题,通过加大电流及提升系统电压的方式提升充电效率,大电流会造成部件热损失高,因此通过提高系统电压成为提高效率的主流选择。而电驱系统作为新能源汽车的核心部件,是体现汽车产品性能与核心竞争力的关键,当前国内外品牌如:大众、宝马、奔驰、比亚迪、吉利、长城等在高压平台方面都有所布局,基于高压平台的800 V 电驱系统也成为行业重点研究的关键技术。

800V高压电驱技术发展趋势

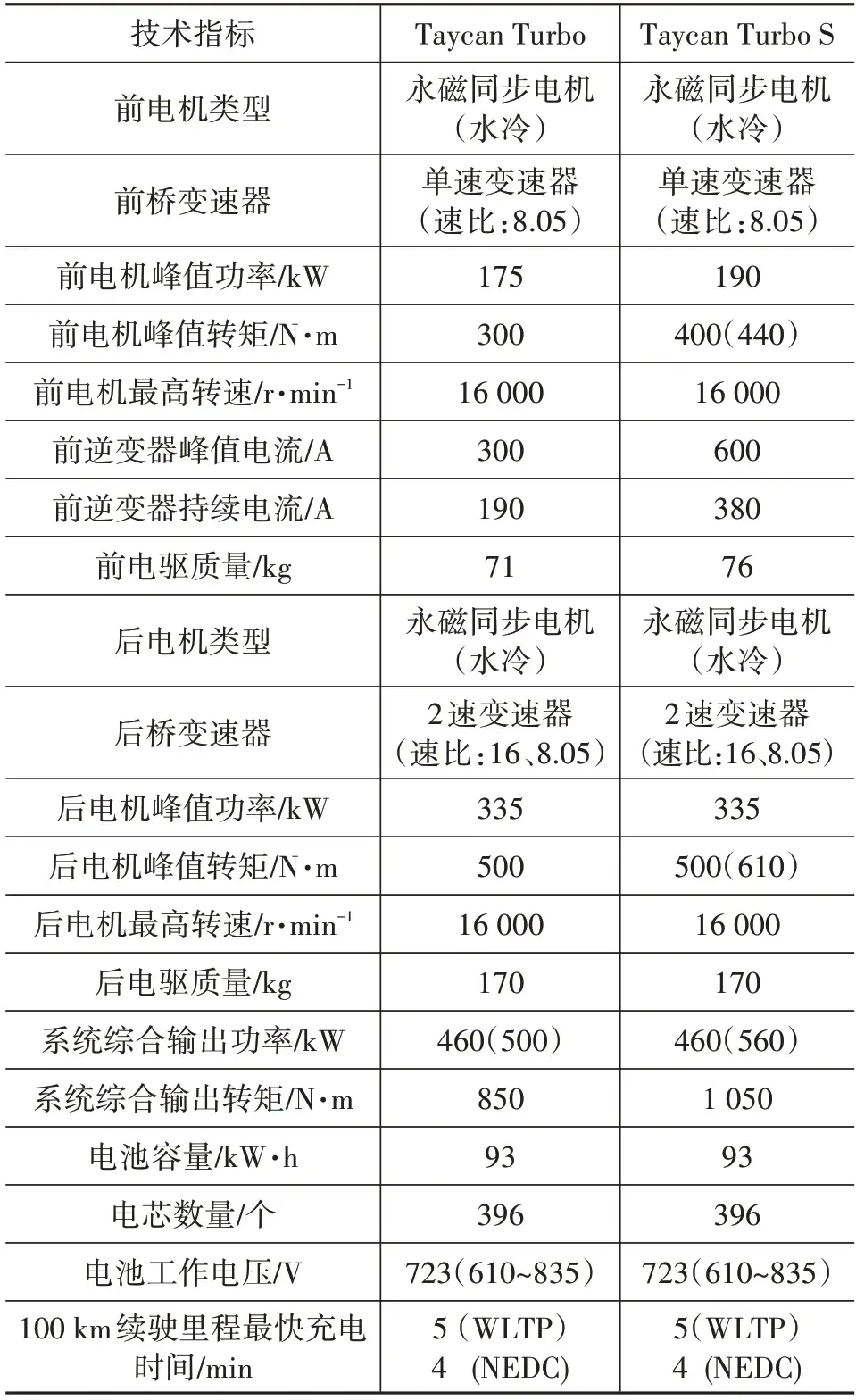

2019年9月4日,保时捷发布首款纯电动跑车—全新Tayca。其中,首批发布的车型版本为全新Taycan(图片|配置|询价) Turbo S和全新Taycan Turbo,这2款车型均为“保时捷E驱高效动力”(Porsche E-Performance),代表保时捷纯电动量产车Taycan 系列的最高性能。目前,常见的电动车系统电压为400 V,全新保时捷Taycan 是第一款系统电压达到800 V的量产车型。该车型采用双电机四轮驱动配置(表1),其搭载了源自勒芒冠军赛车919 Hybrid 的800 V技术配合双永磁同步电机与后轴两速变速器,兼顾性能与续驶里程双优的需求。800 V三电系统电耗低,内置升压器,提高持续输出功率,增大充电功率,缩短充电时间,降低系统质量,前后驱动双电机均采用交流永磁同步电机,采用HairPin发卡式绕组工艺,槽满率高达70%,局部采用激光焊接。保时捷宣布Taycan可以支持连续10次以上的弹射起步,且不会出现转矩输出降额,其电机热性能设计能力较好。

表1 保时捷Taycan电驱动系统技术指标

2020年12月2日,现代汽车集团全球首发了全新电动汽车专用模块化平台E-GMP(Electric-Global Modular Platform,E-GMP)。平台采用800 V电压电气架构,双向充电,充电功率可达350kW,18 min内即可充电80%,充电5 min可行驶100km。现代汽车表示,其集成充电控制装置(Integrated Charge Control Unit,ICCU)是全球首个通过电机和逆变器将400 V 提升到800 V,实现以400 V快速充电桩为800 V电池稳定充电的专利技术。2021年,采埃孚、比亚迪、吉利、北汽、长安、广汽、东风、小鹏等相继跟进发布800 V 高压平台架构,车型有望在2022年陆续启动量产。800 V高压电驱动系统即将迎来爆发式增长。

相比400V系统有什么优势?

第一,充电功率能做到更高,消除充电时间焦虑。业界一般认为500A是车规级线束接插件的极限,更高电流的话电气系统设计复杂度将大幅增加,这意味着400V系统下200kW左右的充电功率会成为很多车辆设计的极限;而800V高压系统可以将极限突破到400kW,这种情况下如果按照长续航车辆电池100kWh@20%-80%充电,仅需9分钟,基本等于传统燃油车加油的时间,完全消除充电时间焦虑。

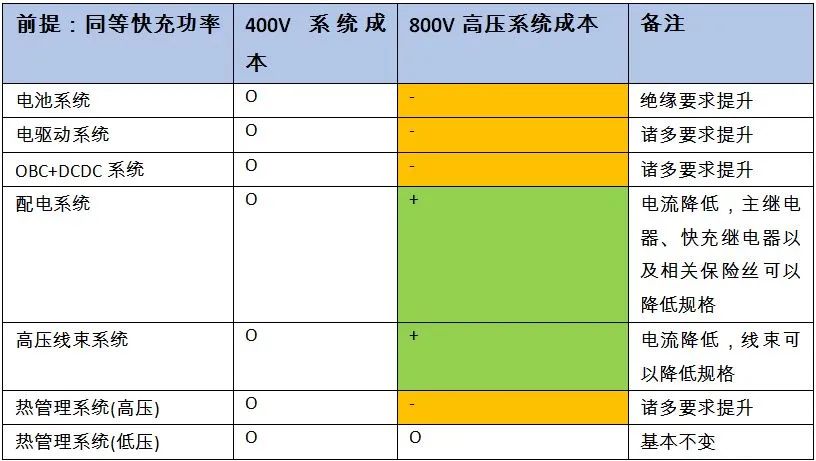

第二,快充系统成本低。市面上也出现基于400V系统的快充,但800V高压系统可以在高功率充电应用下做到更低的系统成本。表1显示了400V系统和800V高压系统车辆总成成本的定性比较,更进一步体现为: 短期内800V充电250kW以上充电功率段,长期看800V充电150kW以上充电功率段,800V高压系统有明显的系统成本优势。

表1 快充应用下车辆总成成本

第三,快充充电损耗低。相比400V系统,800V高压系统充电电流小,电池损耗,线束损耗以及充电桩损耗都可以降低,实现充电节能。

第四,车辆行驶环节能耗低,同等电池容量情况下实现更长的续航里程或者同等续航里程情况下可以实现电池容量削减以及总成成本降低。

相比400V系统,一者800V高压系统电池、电驱以及其他高压部件电流小,相关部件损耗和线束损耗以都可以降低;二者伴随着第三代半导体碳化硅技术的引入,各高压部件尤其是电驱部件的能耗可以大幅降低,实现车辆节能行驶。

从400V到800V,哪些零部件和元器件需要升级?

车企应用800V平台架构,需要对其核心三电技术以及功率器件的耐压、损耗、抗热的要求更高:

1.电机方面

具体来看有以下几点:

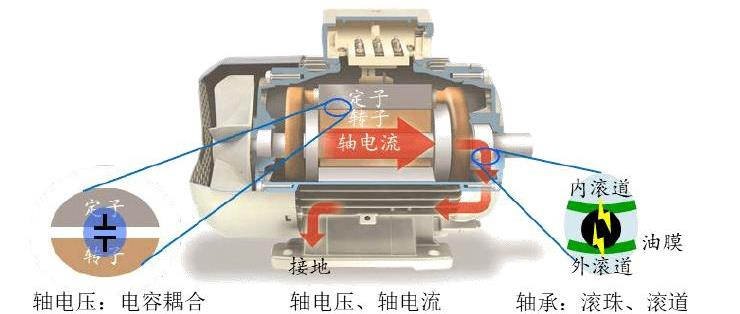

轴电压的产生:电机控制器供电为变频电源,含有高次谐波分量,逆变器、定子绕组、机壳形成回路,产生感应电压,称为共模电压,在此回路上产生高频电流。由于电磁感应原理,电机轴两端形成感应电压,成为轴电压,一般来说无法避免。

转子、电机轴、轴承形成闭合回路,轴承滚珠与滚道内表面为点接触,若轴电压过高,容易击穿油膜后形成回路,轴电流出现导致轴承腐蚀。

800V的逆变器应用SiC,导致电压变化频率高,轴电流增大,轴承防腐蚀要求增加。

同时,由于电压/开关频率增加,800V电机内部的绝缘/EMC防护等级要求提升。

800V应用SiC造成轴电流增加大而击穿油膜风险增加

2.电控方面

以Si-IGBT为例,450V下其耐压为650V,若汽车电气架构升级至800V,考虑开关电压开关过载等因素,对应功率半导体耐压等级需达1200V,而高电压下Si-IGBT的开关/导通损耗急剧升高,面临成本上升而能效下降的问题。

除此以外,SiC功率器件还在车载充电器、充电桩等有所应用,具有实现高功率密度与优化系统总成本的优点,其技术可以有效地提升800V电驱动系统电机和电控的整体效率,满足应用的兼容性和可靠性要求。

车/桩上功率半导体均有望从Si基转向SiC

3.电池方面

动力电池快充性能的掣肘在于负极,一方面石墨材料的层状结构,导致锂离子只能从端面进入,导致离子传输路径长;另一方面石墨电极电位低,高倍率快充下石墨电极极化大,电位容易降到0V以下而析锂。所以,对电池负极快充性能要求提升势在必行。

4.连接器+线束

平台架构从400V升级至800V要求连接器重新选型,连接器数量可能增加(增加大功率快充接口);在同等功率条件下,电压提高,电流减小,线缆耐压性提高、体积减下。

5.滤波系统

主要包括电容和磁环,原滤波系统基于400V架构设计,升级800V后EMC辐射量会变化,整车滤波系统需重新设计。

6.继电器

升级800V平台要求继电器耐压性提升,现有部分继电器能够兼容高电压。