随着LED生产工艺的不断发展,车载手机及其他显示需要亮度越来越高,散热也就成了不得不面临的棘手问题。本文首先阐述了温度上升对LED性能的影响,研究影响散热效果的主要因素,并结合车载显示等特点,提出了一种车载显示热学分析等效模型。然后针对目前车载显示主要采用的被动式散热方式,通过对车载模型进行热学测试计算以及ANSYS软件仿真,最后通过对测试模拟结果的系统分析,给出参考结论,为改善当前LED高亮度显示的散热设计提出了指导性意见。

面板行业对我们来说已不再陌生,在生活中随处可见,大到户外显示屏小到手机Pad这样的终端都有,而且随着技术进步车载显示出货量占了更大比例。LED作为新型高效节能光源,进入显示领域已日趋成熟。并且对于高亮度的需求表明,在符合节能的前提下以产品为对象进行热管理就显得尤为重要。

对LED而言,提高结温将引起器件各项性能改变和衰减。研究表明:温度高于某一数值后,LED失效率会以指数规律爬升。结温升高时LED光衰将显着加速,寿命显着降低。所以怎样通过合理散热设计来控制LED显示温升,是LED步入显示照明领域,特别是高亮显示亟待解决的一个难题。

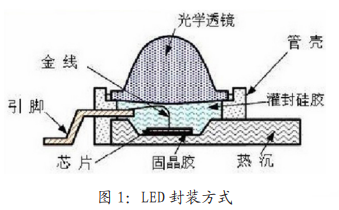

1、LED封装与面板传导模型

LED由两部分组成,一部分是P型半导体,另一端是N型半导体,当这两种半导体连接起来的时候,它们之间就形成一个“P-N结”。当电流通过导线作用于这个晶片的时候,就会以光子的形式发出能量,产生光。LED工作过程中15%-25%的电能转化为光能,其余的电能转变成热能,使LED的温度升高。

图1为LED封装方式示意图

综合考虑显示面板的各项要求,根据热量的传递主要有三种方式:热传导、热对流和热辐射。其热量的流动大概可以简单归结为如下过程:先是经过焊接层将热量传给固定LED的电路板,然后电路板通过导热介质将热量传车载显示LED散热研究文/朱玲吴春明随着LED生产工艺技术的进步,车载手机等显示要求亮度的提升,散热问题成为必须要面对的一项难题。本文首先阐述了温度上升对LED性能的影响,研究影响散热效果的主要因素,并结合车载显示等特点,提出了一种车载显示热学分析等效模型。接着根据当前车载显示中主要使用的被动式散热方式进行了车载模型的热学测试计算和ANSYS软件仿真研究,最终通过系统分析试验仿真结果,给出了参考结论并对改进目前LED高亮度显示散热设计给出指导性建议。摘要给予背板并最终依靠背板和空气之间的对流来散发热量。其全过程可表示为:等效热阻模型。

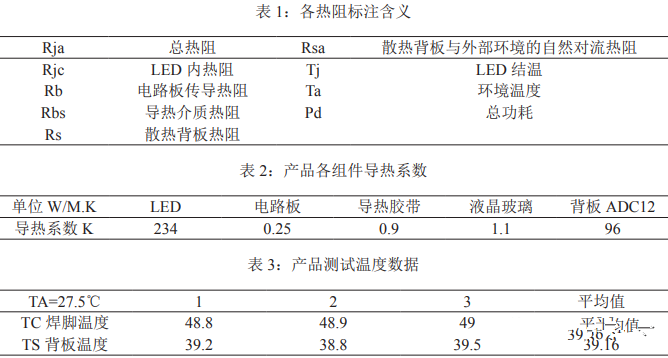

LED热源热阻→电路板热阻→导热介质热阻→背板热阻→对流热阻→大气散热方式:自然对流。表1为各热阻标注含义。

Rja=Rjc+Rb+Rbs+Rs+Rsa=Tj-Ta/Pd

传导型热阻,其阻值R=d/KA;对于对流型热阻,其阻值R=l/hA。其中:d为厚度,K是材料的导热系数,h是对流系数,A是导热面积。根据热欧姆定律,计算热阻整体公式为:R=ΔT/P,ΔT为温差,P为功耗。

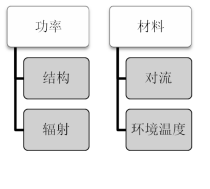

2、影响散热的主要因素

影响散热效果主要有六种因素:如图 2。

图 2影响散热效果主要有六种因素

材料主要影响传导的热阻值,车载背光中较好的材质可以选择热阻较低的LED,铝基板或者陶瓷基板,导热胶带以及铝背板。结构影响为组装方式的改变,组装方式主要影响热源热流密度,热流密度越小温度越高,也可采取背板添加低肋片改善散热面积降低整体温度,车载背光环境温度较高,大多采取自然对流,可通过阳极化或喷塑背板增加背板的辐射率改善散热效果。当在以上因素都改变不了或已经都最好的情况下,LED结温仍然超过最大值,只能通过降低功率来满足散热要求,前提是要光学满足客户要求。

热学评估首先要瞭解影响散热传导之各种材质导热系数、熟悉材料属性、功率热阻等等,然后透过经验公式对各种温度值进行简易的理论计算,接着对计算温度值进行了仿真校验,给出了初步的结论和改进意见,随后的实际温度测试产品进行了对比校核。

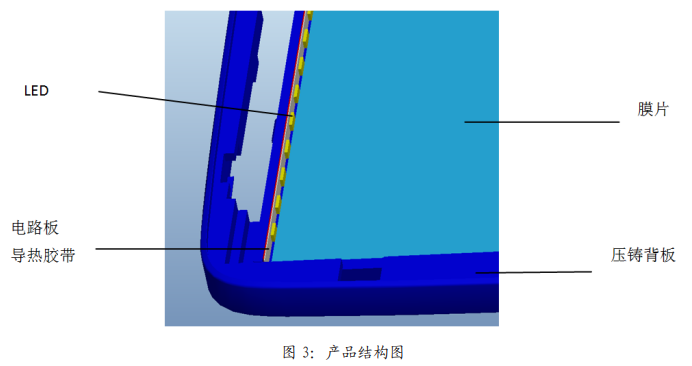

3、某车载产品案例

图 3产品结构图

1.产品材料介绍及结构图

LED单灯电流80MA,42颗LED组装,单灯热阻30℃/W,整体功耗7.056W。LED发热效率70%。背板采用压铸铝材质。最终热设计的目标为LED结温不超过最高结温120℃,PC导光板部位温度不超过黄化温度110℃,IC电路板温度不超过95℃,液晶玻璃温度不超过60℃。

2.理论计算

散热背板有效散热面积0.032m2,通过牛顿冷却公式Δt=Q/h.A初步计算背板与空气之间温差为18.44℃,环境温度Ta为25℃,得出背板温度Ts为43.44℃。通过传导热阻计算公式R=d/k.A计算电路板热阻0.75℃/W,Rb为电路板热阻,TC为引脚温度,Tb为电路板温度,Ped单灯功率0.24W,由热阻整体公式为:R=ΔT/P推出引脚温度TC为48.962℃,LED单个热阻为30℃/W,按照如下公式(1)计算给出结温:

Tj=Rjc×Ped+Tc=30×0.24+48.962=56.162℃

Tj=56.162℃,Tc=48.962℃,Ts=43.44℃,Ta=25℃

3.热仿真及参考建议

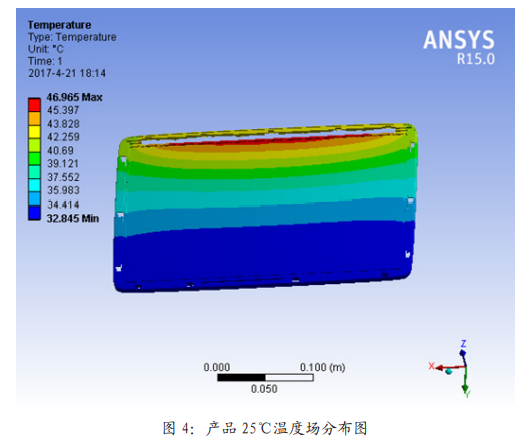

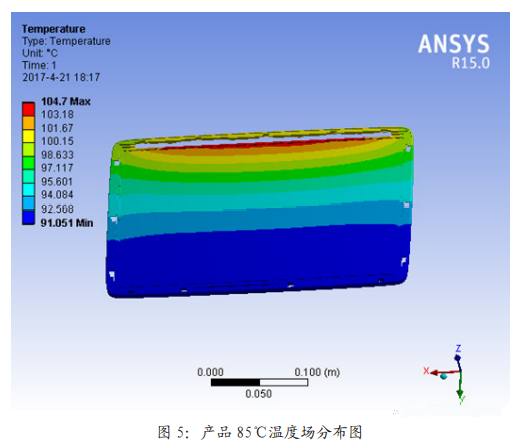

采用ANSYS软件对理论计算结果进行仿真校验分析,导入热分析模型,模型主要包括LED列阵,电路板,导热胶带,散热背板,膜片。根据各组件导热系数,设置对流系数以及辐射,这里对流采取自然对流方式,对流系数K取8W/M.K,辐射系数设置发亮金属ε=0.5,LED热流密度为41000W/m2。图4为产品在环境温度25℃时温度场分布图,根据仿真结果可以看出Led引脚最高温度46.965℃,计算结温54.165℃,散热背板最高温度42.259℃。与理论计算结果接近,导光板最高温度40.69℃,图5为产品在环境温度85℃时温度场分布图,Led引脚最高温度104.7℃,计算结温111.9℃,散热背板最高温度100.15℃。导光板最高温度98.633℃。

通过理论计算和ANSYS仿真,散热背板和引脚的温度均正常,在85°C的高温高湿环境下,理论计算的结温Tj=116.162°C不得大于LED的最高结温TJmax=120°C。PC导光板的模拟温度为98.663°C,不高于110°CPC黄化温度。由此可见,这款车载产品在功率材料的构造上都达到了散热设计的要求。

4.热测试结果及温度电流曲线图

为了验证计算以及仿真结果,实际产品进行了热测试,实测为敞开测试,产品封闭组装起来温度会较敞开测试温度高。表3为环境温度为27.5℃产品测试的温度值,取点三处,看平均温度值,LED引脚平均温度测试48.9℃,推出结温56.1℃,背板平均温度39.16℃,可以看出计算仿真温度比实测温度要高,整体背光散热符合要求。

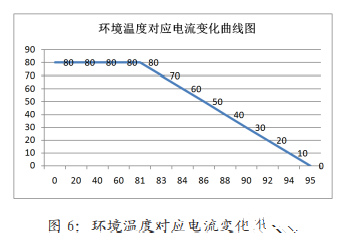

图6为通过实际测试校验联合ANSYS仿真,依据考虑IC极限正常使用温度下导光板最高温度不超过95℃时环境温度对应单灯电流变化曲线图,电流80MA驱动时,环境温度降为81℃,刚好满足导光板最高温度95℃。

4、总结

本文根据现有LED车载显示面板传导模型和影响散热效果的6个主要因素进行了计算校验测试数据和ANSYS软件仿真,并以一款车载产品为例,进行了具体的分析,以此来指导高散热效率显示背光的设计,这对于促进LED在显示面板上的使用有着重要的意义。