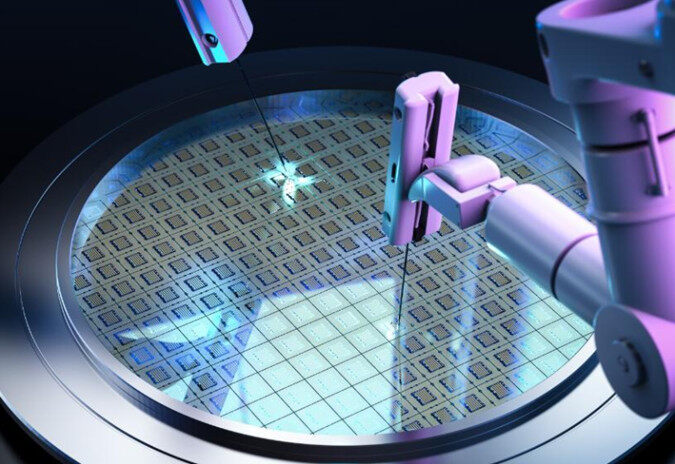

【导读】在集成电路电子元件向精密微型与高度集成方向发展中,晶圆厚度越来越薄、晶圆尺寸越来越大、芯片之间的线宽、切割槽以及芯片尺寸逐渐微缩,这对划切技术提出更加苛刻的要求,高稳定性、高精度、高效率与智能化成为划片机的标杆。划片机作为半导体芯片后道工序的封装环节加工设备之一,用于晶圆的划片、分割或开槽等微细加工。

晶圆划片机,或切割机(Dicing Equipment),是一种使用刀片或激光等方式切割晶片的高精度设备。是半导体后道封测中晶圆切割和 WLP 切割环节的关键设备。切割的质量与效率直接影响到芯片的封装质量和生产成本。划片机广泛用于硅基集成电路、分立器件、光电器件、传感器等多种半导体产品的划切工艺,用于汽车半导体的封装工序。

晶圆划片主要有刀轮切割和激光切割两种,刀片切割是使用最广泛的切割工艺,占市场份额的80%,用在较厚的晶圆(>100微米)切割,具备效率高、成本低、使用寿命长。激光切割属于非接触式加工,市场占比约20%,主要适用于切割较薄的晶圆(<100微米),具有高精度、高效率,且可避免对晶体硅表面造成损伤(厚度不到30um的晶圆则使用等离子切割,等离子切割速度快)。Chiplet技术切割芯粒最重要的设备就是激光划片机。目前国际主流划片设备的参数标准为:

● X轴的直线度,误差控制在1-3um以内;

● Y轴的定位精度≤2μm;

● Z轴的重复定位精度1μm,还有测高精度、工作盘精度;

● 均切割速度为600mm/s,最高达1000mm/s;

● 工作行程300mm;

● 切割道宽度20um。

划片机发展历程

纵观过去的半个世纪,大规模集成电路时代已向超大规模方向发展,集成度越来越高,划切槽也越来越窄,其对划片的工艺要求越发精细化。迄今为止,在芯片的封装工序中,划片工艺的发展历史大致可分为以下三个阶段。

第一阶段:金刚刀划片机

19世纪60年代是硅晶体管的发展初期,当时主要应用的划片装置是金刚石划片机,采用的是划线加工法,类似于划玻璃的原理。在晶片的切割街区划出宽2-5μm,深0.15-1.5μm的切线,再从划过线的晶片背面,用圆柱状的碎片工具边压边搓的分裂方法,将晶片分裂成单个芯片。这种方法非常依赖于人工操作,换句话说,操作人员的经验成分占比很大,加压分裂的依赖性就更大。因此,加工成品率很低。

第二阶段:砂轮划片机

六十年代中期进入集成电路时代,晶圆开始向2英寸、3英寸等大直径化发展。同时,晶圆厚度也从100微米加厚到200-300μm。就器件的划线街宽而言,晶体管发展到了60-100μm,IC为100-150μm,但是当时的砂轮刀片的厚度为150-200μm。在这种情况下,采用原来的工艺方法并不适用。

此时,日本研制出世界第一台极薄金刚石砂轮划片机,预示着划片机进入了薄金刚砂轮划片机时代。这种砂轮划片机有效避免了晶圆的裂开性和切槽崩边现象。其原理是通过电沉积法研制而成,即将金刚石粉附着在电镀的金属膜上,因沙粒与沙粒间的间隙被金属填满,增大了沙粒间的粘结力和砂轮的整体韧性,不会产生像树脂和金属粘结剂制成的砂轮上那样的气孔,达到了切割晶圆的实用目的。

激光划片机在当时也被认为是接近半导体划片工序的理想设备。其是采用激光束的光熔化硅单晶而进行切割,与金属熔断的加工工艺相似。因此,在切割晶体时烧出的硅粉会四处飞溅,气化状的硅微粒子附着在芯片表面造成污染,芯片也就不能用了。这也是激光划片机的致命缺点。

第三阶段:自动化划片机

对于金刚刀划片机和砂轮划片机来说,主要目的是提高划片的成品率。但是,随着半导体的需求和产量逐渐增大,对效率的要求越来越高。此时,就有了自动化划片机的需求。自动化划片机主要分为半自动和全自动两种类型。

半自动划片机主要是指被加工物的安装及卸载作业均采用手动方式进行,只有加工工序实施自动化操作的装置。而全自动划片机可全部实现全自动化操作。

自从进入大规模集成电路时代之后,器件的设计原则开始追求微细化,即在提高元件工作速度的同时,减小芯片的面积。这时晶圆的线宽已经发展到5μm、3μm,甚至达到1μm左右。由于芯片表面图形复杂,若在划片时产生磨屑附着在刀片上,在以后的工序中,不仅会造成电气短路,封装好后,芯片工作发热也会使得硅屑向四周扩散,致使保护膜和铝线变质。因此,划片自动化需要充分考虑划片过程中所包含的各种不良因素,比如机床校准、自动划片、故障诊断、各部件功能、性能和可靠性等。

目前,国际市场上的自动化划片机已有效解决上述问题,且半自动划片机已实现切割速度为800mm/s,定位精度≤5μm ;全自动切割速度最高达1000mm/s,定位精度≤2μm。

我国真正开始研制砂轮划片机是从70年代末开始的,一直到1982年研制出了第一台国产化的砂轮划片机。经过三十多年的努力与追赶,国内自主研发的金刚砂轮划片机性能已基本与国际市场持平。

划片工艺

1、工艺比较

刀片切割方法包括一次切割和分步连续切割。效率高、成本低、使用寿命长。它是使用最广泛的切割工艺,在较厚的晶圆(>;100微米)上具有优势。激光切割具有高精度和高速度。它主要适用于切割较薄的晶圆(<;100微米)。切割较厚的晶片时,存在高温损坏晶片的问题,需要刀片进行二次切割。此外,激光头价格昂贵,使用寿命短。目前,刀片切割占市场份额的80%,激光切割仅占20%。刀片切割预计将长期保持主流模式。

2、主流技术

金刚石切割是切割的主流技术。切割采用金刚石颗粒和粘结剂组成的刀片。切削过程中,金刚石颗粒以金属镍作为磨料颗粒固定在工具体上。刀片以一定的速度旋转和进给,并使用水作为切削液。在切割过程中,金刚石颗粒膨胀并与粘合剂形成称为“夹屑槽”的结构,铲挖切割通道材料,然后将其分离。在切割过程中,金刚石颗粒不断磨损,暴露出新的颗粒,保持刀片锋利并清除切割碎屑。切割过程中产生的碎屑会粘附在刀片上,因此在切割过程中尽量防止切割碎屑粘附,并妥善处理切割碎屑,以确保刀片在切割过程中的正常运行。

对于金刚石切割,金刚石颗粒越大,刀片的切割能力越强,金刚石颗粒的磨损越慢,叶片使用寿命越长。但是,颗粒越大,切削过程对切削表面的影响越大,容易造成裂纹、崩边等严重缺陷。较小的金刚石磨粒可以减少切割过程中对切割表面的影响,并减少出现较大切割缺陷的风险。但是,如果金刚石不能及时脱落和更新,很容易包裹刀具,导致刀片的切割能力急剧下降和严重缺陷。

刀体的金刚石颗粒浓度将显著影响切割切屑的质量。当金刚石颗粒浓度较大时,金刚石颗粒会随着粘结剂的磨损及时脱落和更新,有利于延长刀片的使用寿命。此外,粘结剂越软,金刚石越容易脱落,反之亦然。因此,使用较硬的粘结料进行切割会对切割表面造成严重损坏,而较软的粘结料冲击较小,损坏较小。金刚石粒度和浓度的选择应与粘结剂的类型相结合,并应综合考虑。

3、切割划片流程

芯片被晶圆切割成单独的颗粒,然后被芯片封装后即可使用。划片时,应控制划片刀的移动速度和划片刀的旋转速度。不同芯片的厚度和蓝色薄膜的粘度需要有相应的匹配参数,以减少划片过程中的碎片现象。切割过程中残留的硅渣会损坏切割工具和切屑,导致成品率损失。切割过程中,需要用清水清洗以去除硅渣,并控制喷射角度和水量。

金刚石刀片以每分钟30000-40000转的高速切割晶圆块。同时,承载晶片的工作台沿刀片与晶片接触点的切线方向以一定速度直线移动,切割晶片产生的硅片被分离器水冲走。为了在划片过程中达到特殊的切屑表面保护效果,一些切屑需要在所有切割中切割两次。此时,用于第一次切割的刀片相对较宽,用于第二次切割的刀片相对较窄。

4、影响切割质量的因素

影响晶圆切割质量的因素很多,包括材料、切割仪器、工作环境、切割方法等因素。从材料的角度来看,硅片的硅衬底和电路层材料在硅片切割过程中会导致不同的机械性能。不同材料的刀片的选择会对切割方法有不同的要求,因此会表现出不同的切割质量。从切割仪器的角度来看,由于不同机器的切割功率不同,切割台的选择也会影响切割质量。从工作环境来看,冷却水的压力和流量是影响切削质量的因素。水流速度过慢会导致冷却效果不足,切割摩擦产生的热量难以及时排出和积累,可能导致金刚石磨粒破碎,降低刀片的切割能力和切割精度,并因切割碎屑无法及时清除而影响刀片的切割能力。从切割方式来看,主要涉及切割深度、刀片转速和进给速度。适当的参数对于获得良好的切削质量非常重要。其他因素,如机器操作技能,也会影响晶圆切割质量。

5、切割缺陷

晶圆切割容易产生的缺陷类型主要有裂纹、崩边和剥落。这些缺陷可能对芯片造成直接损坏,也可能影响芯片的后续封装和后续使用可靠性。例如,切割产生的微裂纹会将应力引入芯片,成为潜在的芯片脆弱区域,影响封装后的可靠性。在切割过程中,芯片受到强力刀体的冲击,金属层和硅基片脱落。如果边缘塌陷过大,损坏芯片的功能区域,将直接导致芯片失效。切割过程中的冲击导致的金属层分层,虽然硅基板没有损坏,但通常不会导致芯片的功能损坏,但如果剥离面积较大并延伸到功能区,也非常危险。

国产晶圆划片机已到达世界一流

长久以来,在全球半导体晶圆切割设备市场主要被日资垄断,行业进口依赖度较高。未来半导体综合各调研机构数据:2021年的半导体晶圆切割设备市场约20亿美元(中国市场5亿美元),全球市场份额日本DISCO占据了超过70%,东京精密25%,国产化率为5%;2022年的半导体晶圆切割设备市场约17亿美元(中国市场5亿美元),2022年前三大厂商DISCO、东京精密和光力科技份额占比超过87%,DISCO占有超65%份额,东京精密25%,国有化率为10%。

近几年,主要国产划片设备厂商对标日企,通过“中国整合 全球并购”模式迅速导入中高端机型市场,划片机性能、精度和速度等指标达到国际一流水平,主要的OSAT和IDM厂商陆续批量导入国产划片设备。

随着国产替代加速,逐渐完备的中国半导体产业链将成为必然趋势,未来半导体预判在2023年用于先进封装的划片机/切割机国有率将提升到15%。未来几年中国新建的12英寸半导体晶圆产能将跻身世界第一,前后道半导体生产设备的需求量接近全世界的30%,这给中国设备厂商带来了巨大的发展空间,未来划片机的国有率将持续提升。但同时在产业化进程中依旧面临四大挑战:

在实现整机高精度的同时,如何提升稳定性保证高效稳定的产出;

由于工艺差异,如何能快速高效交付以满足客户定制需求;

在打破外资垄断市场同时,如何改变本土客户长期以来对进口设备依赖的使用习惯,并制定个性化的本土化批量导入服务方案,提升国产品牌的知名度和占有率;

在提升整机国有率同时,如何在划片机核心零部件实现国产替代,包括精密封测装备、空气主轴、机器视觉系统及自动化控制模块、精密刀片及耗材、激光器及相关光学元件。

来源:贤集网

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。

推荐阅读: