第四章 功能调试

功能调试是验证设计是否合格的关键,也是工程师花费时间最多的一个阶段,而且这个过程可能需要反复多次. 本章重点讲述下调试过程.

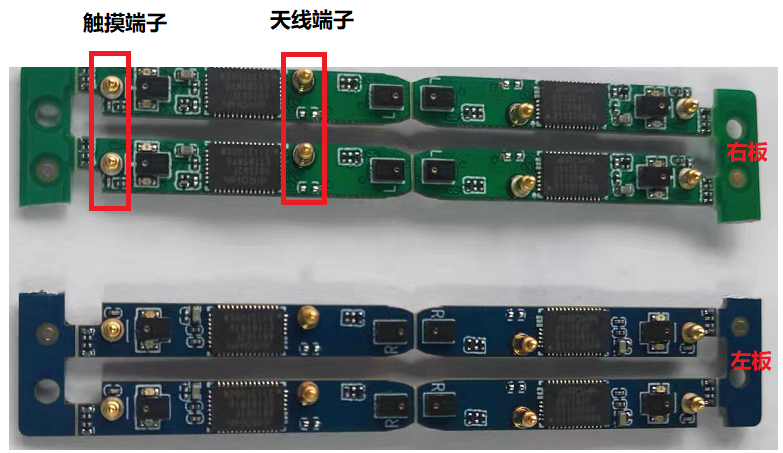

PCB板回来后的第一个工作就是做样板,由于PCB的尺寸很小,而且元件都是0201的封装,所以安排机器贴,这样出来的PCBA更有保障,下图是贴出来的实物图:

PCBA完成后,第一步就是烧录程序,然后就是步步为营了,开始功能测试了. 功能调试分为两部份,第一部份是硬件的功能参数的测试及调试;第二部份是软件的UI测试. 本章主要讲第一部份.

功能参数的测试主要内容有以下:

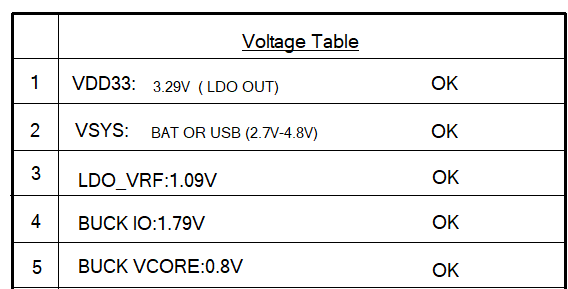

1.芯片工作电压的确认

上电前最好用万用表测下供电端是否有短路,防止不小心烧坏芯片。如果没问题就继续下一步,测试芯片的各电压数据,以下是测得实际数据:

工作电压

工作电压

以上数据说明主芯片工作正常.

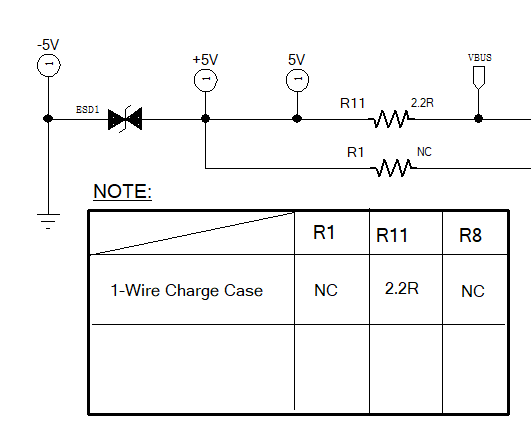

2. 充电电流的确认

用DC电源5V接到PCBA上,测试实际充电电流情况,电流在50MA左右,说明这个数据是正常的,电流的大小是可以通过软件来设置的.

但是在充电的过程中有同事反映芯片有被烧坏的现像,用万用表实测PCBA的5V和GND的两个端子间短路.经过排查发现是电阻R11的原因,这个电阻上的是0R,而实际设计要求是2.2R.

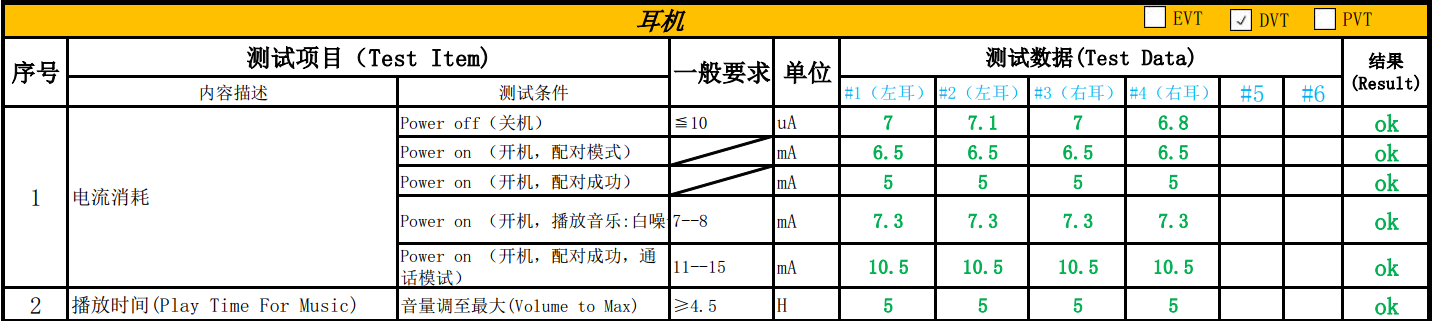

3. 工作电流的确认

以上实测数据符合设计要求.

4. PCBA RF传导数据

以上说明PCBA的RF参数是正常的.

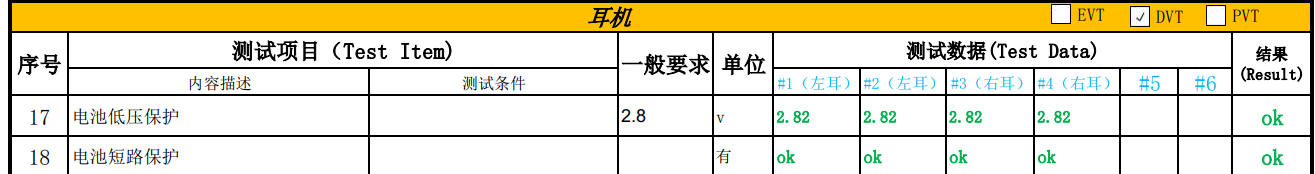

5.锂电池保护

参数正常.

经上述测试PCBA的硬件参数基本是正常的,符合设计要求. 是不是有点窃窃自喜呀!别高兴的太早,挑战可能还在后面.

PCBA的测试基本完成后,等待数周的模具壳料终于出来了,迫不及待的安排装机,因为还有一项非常重要的功能没有测试,那就是ANC效果. 因为ANC功能需要装好整机后才能试听效果,装上整机后实听了下,大失所望!因为根本没有ANC效果,找软件工程师询问,原因是没有加ANC功能上去,因为ANC需要实际调试后才会增加到软件中去.

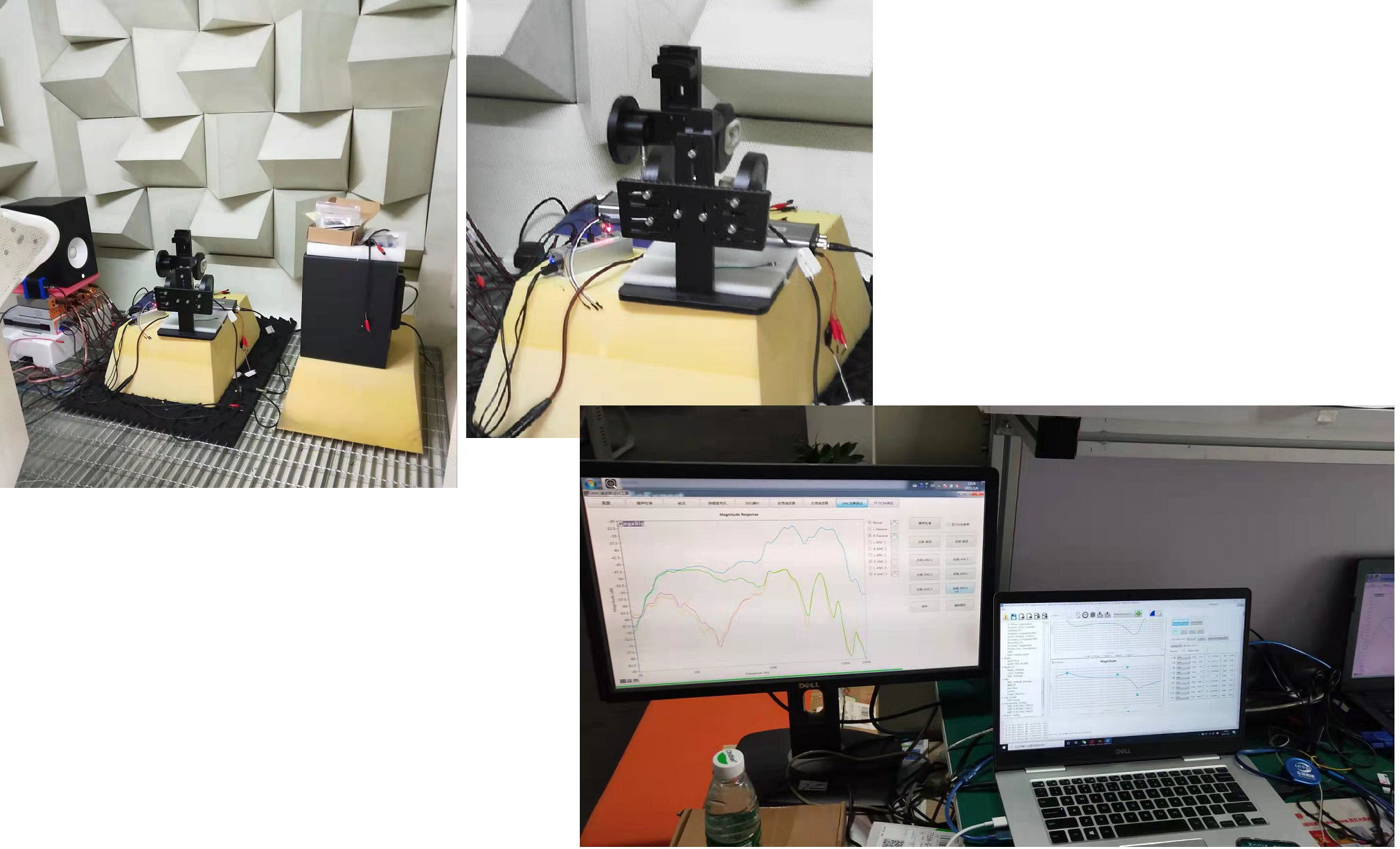

将样机给到声学工程师,一起参与调试,需要声学室和设备.

ANC调试

ANC调试

调试工作是件辛苦活,不断的反复的一个一个频点的调试,看曲线,再实际测听感;有一点感觉,但是达不到要求,总结起来有以下几个立:

1.ANC启动后,有明显的音压感,就好像坐火车时,突然进入遂道的那种感觉.

2.ANC效果不明显

3.启动ANC后有杂音.

一个下午的调试反反复复,没有取得预期效果,工作被迫中断,开始自查原因.声学工程师给出建议:

检讨喇叭是否符合要求.

硅麦是否符合要求.

密封问题.

第二天重新装机,首先验证以上的三个问题,

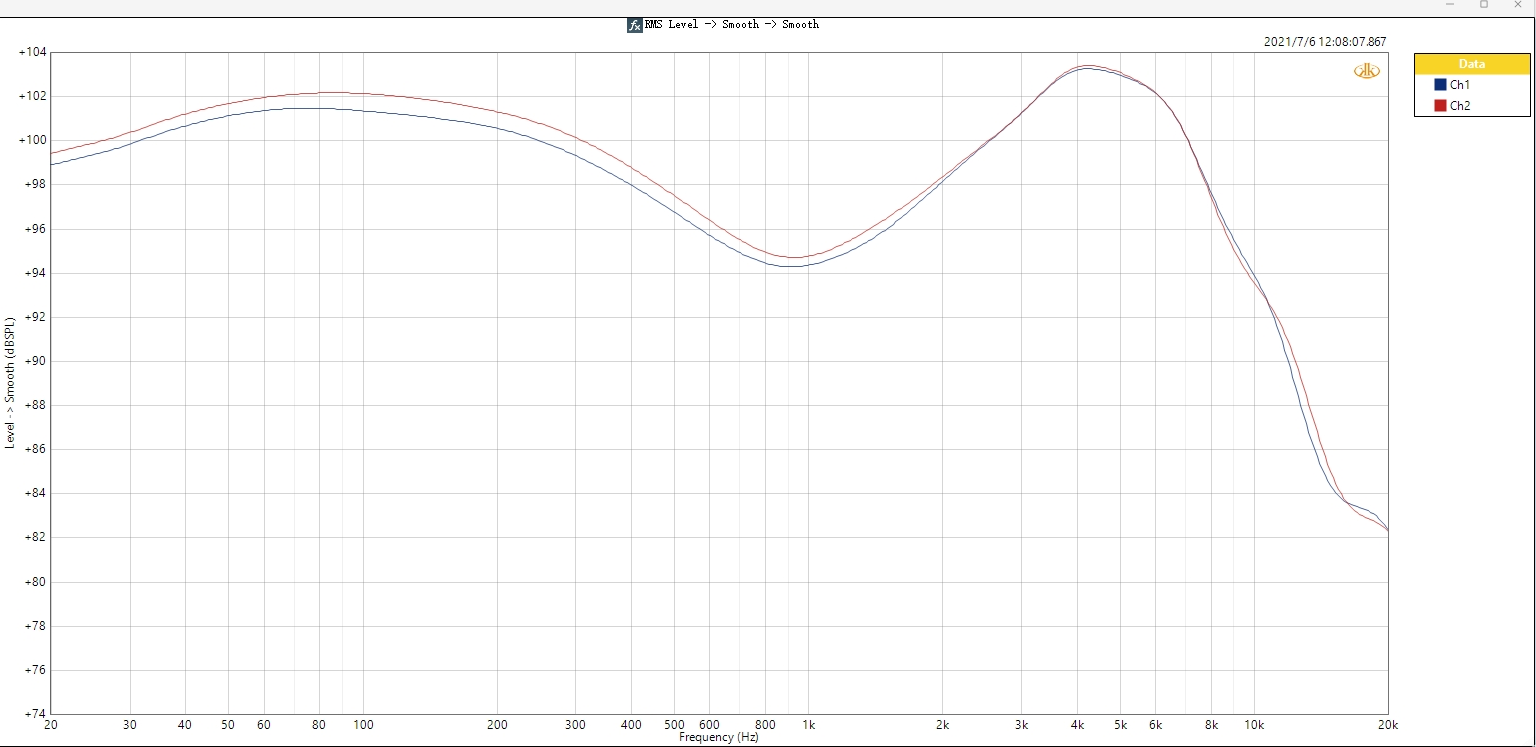

喇叭曲线

喇叭曲线

喇叭的曲线是好的,高低频(100HZ与1KHZ)的落差有8-10DB,符合要求. 硅麦的灵敏度-38DB+/-1DB 也是正常的,密封也是没有问题. 以上要素确保没有问题后,再次做ANC调试,经过两个小时的优化,问题仍然存在:

1.有音压感

2.有ANC效果,但不是很好

3.启动ANC后有杂音

问题陷入了僵局,一时找不到对策了,没有找到真正原因. ANC的调试暂时时进行不下去了,冷静了两天,还是从硬件上先找杂音的问题吧,在非ANC模试下测试信噪比,结果如下:

底噪&信噪比&失真

底噪&信噪比&失真

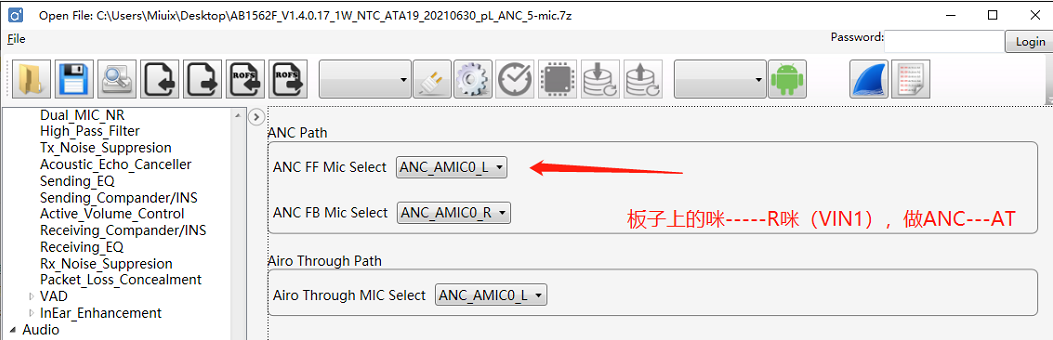

以上数据还不错,硬件没有问题呀!开始怀疑软件,但是又没有证据. 做研发时经常会遇一些问题时,软件说是硬件的问题,硬件说是软件的问题,相互争吵!不管是谁的问题,要有理有据才是信服于人. 用了几天的时间疏理了下思路,从原理图到芯片的DATASHEET,我都仔细阅读和排查了各个细节,也没发现什么珠丝马迹. 同时也与原厂的FAC做了些沟通,仍然没有找到线索. 无奈又不得不回到我的PCBA上找原因,怀疑硅麦可能被干扰的,于是将通话的MIC拆掉时,发现通话功能正常,这下我明白了,是软件将通话MIC设置反了:通话MIC的位置设为了降噪麦,而降噪麦的位置设为了通话MIC. 于是找软件和FAE沟能确认了下,确实这两个麦是可以跟据需求修改的。

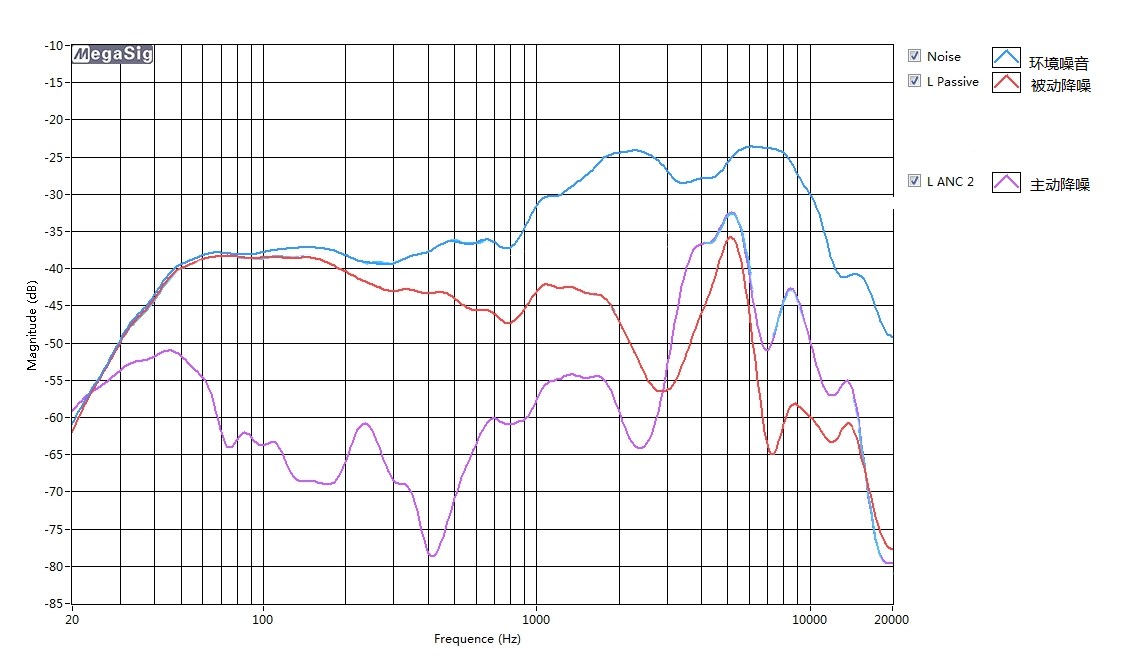

修改以上参数后,重新按流程装样机出来,再次安排调ANC效果,问题得到明显改善.以下是ANC样机的ANC曲线图:

终于可以继续往下走了,也轻松了许多,因为可以交付功能样机了!

下一章讲如何走向量产.