本文重点介绍 压合作业流程与安全防护方式,具体包括内容:压合制程介绍、压合组装作业介绍、 压合Profile的判读方法、压合后的外观检验、及其生产过程中需要注意事项等等,详细请见如下描述:

一、压合制程工艺介绍

1、压合组装制程优缺点说明:

-

压制制成组装:

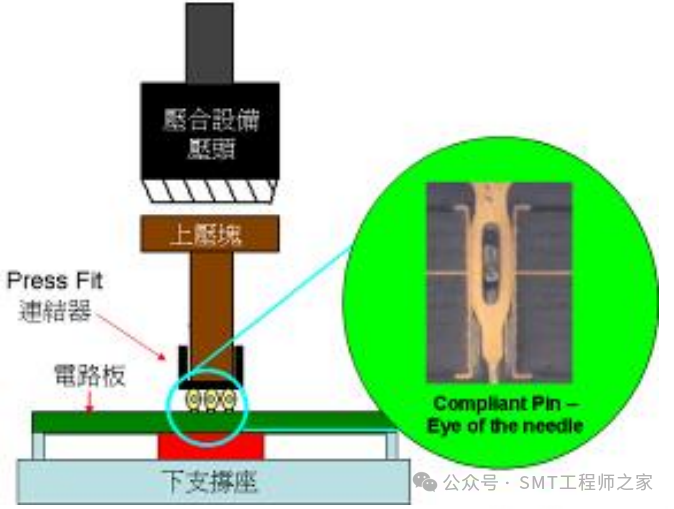

利用机械压合应力将零件金属pin挤压至PCB PTH内连接,而不需任何焊料 ,即为压合组装。

-

压合组装之优点:

a. 因无焊料连接故其阻抗值较低,可在高频讯号传递保有良好质量

b. 无PTH孔环脱落问题

-

压合组装之缺点:

a. 零件单价较高

b. 作业工时较长

c. 需采购额外的组装设备

2. 材料介绍

-

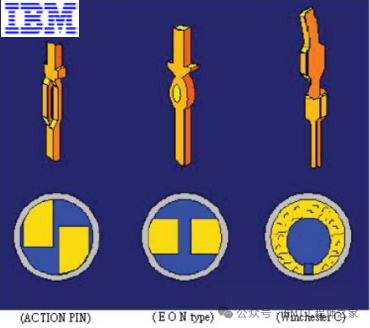

压合零件pin设计种类

a. ACTION PIN contact

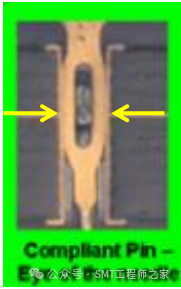

b. Eye-of-needlez contact(鱼眼型)

-

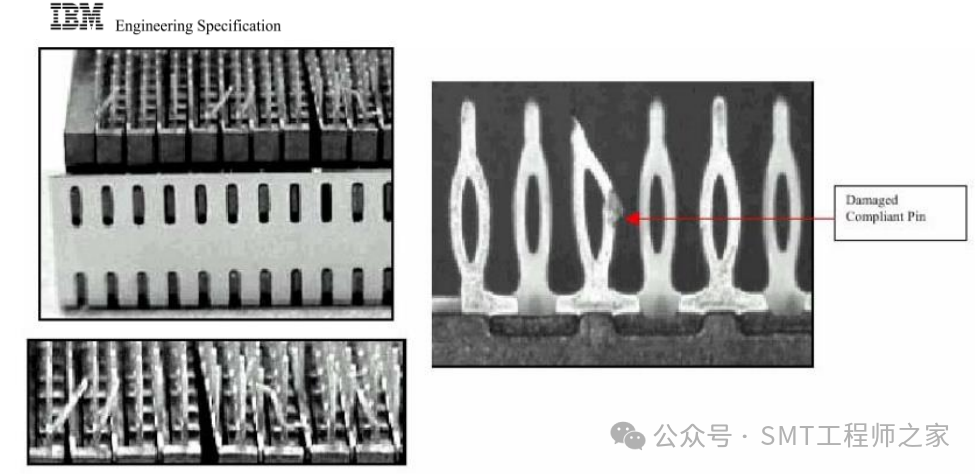

Compliant Pin (开放式鱼眼设计)

a. 藉由适当的插入力而破坏PTH,其中会产生干涉力达组装需求

b. 在组装过程中其干涉利会逐渐变小,使其对PTH的破坏达最小

c. 该类型零件大量应用于压合组装

-

Rigid, Non-Compliant Pin (封闭式片状设计)

a. 藉由插入力的破坏产生干涉力达组装要求.

b. 其干涉力会不如预期的降低导致孔壁破坏.

c. 不建议使用该类型的零件应用于压合组装.

3. PCB应用性

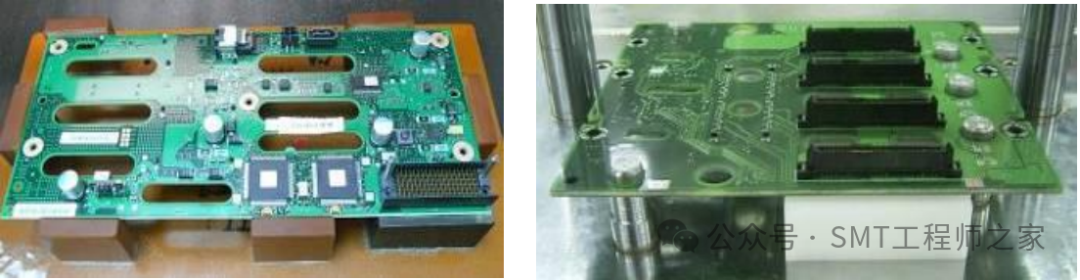

有那些产品需要压合制程?

Backplane Board: 对接式Hard Disk背板

Sever: 高层Sever, Blade sever

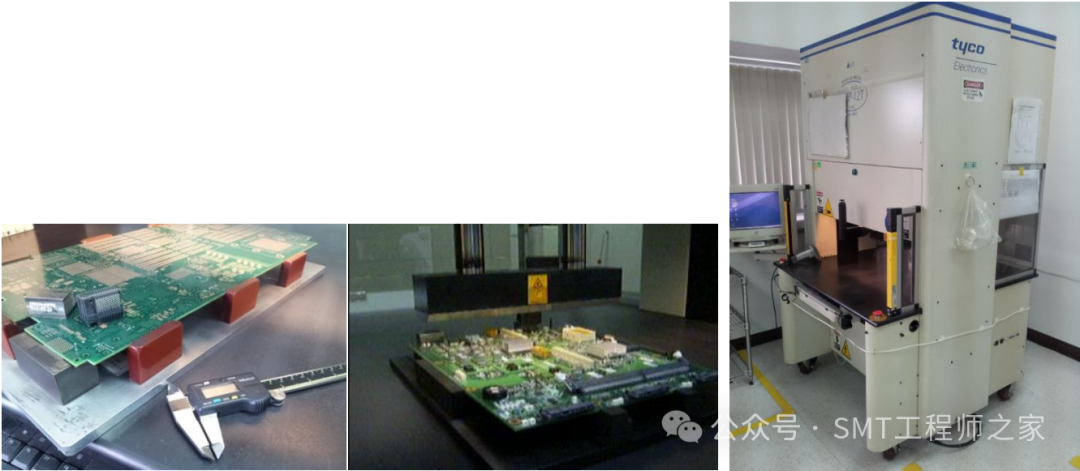

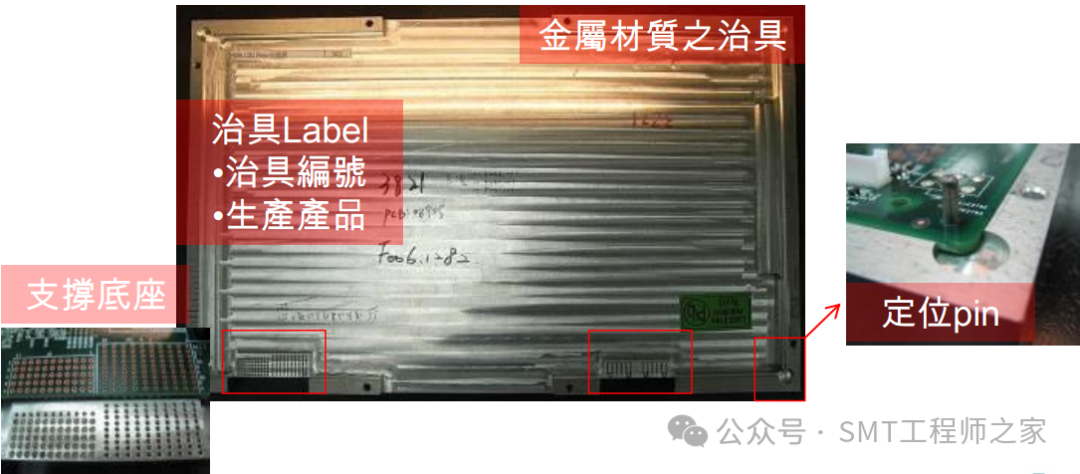

4. 治具制作

-

压合组装制程之治具设计要求

a. 金属材质作为支撑治具,可重复性使用率高

b. 至少三个以上定位pin以便固定PCB

c. 支撑平面需均匀受力。

d. 下支撑座不能与零件pin有干涉力,以避免折pin问题 需标注机种名e. e. 称及生产机种版本

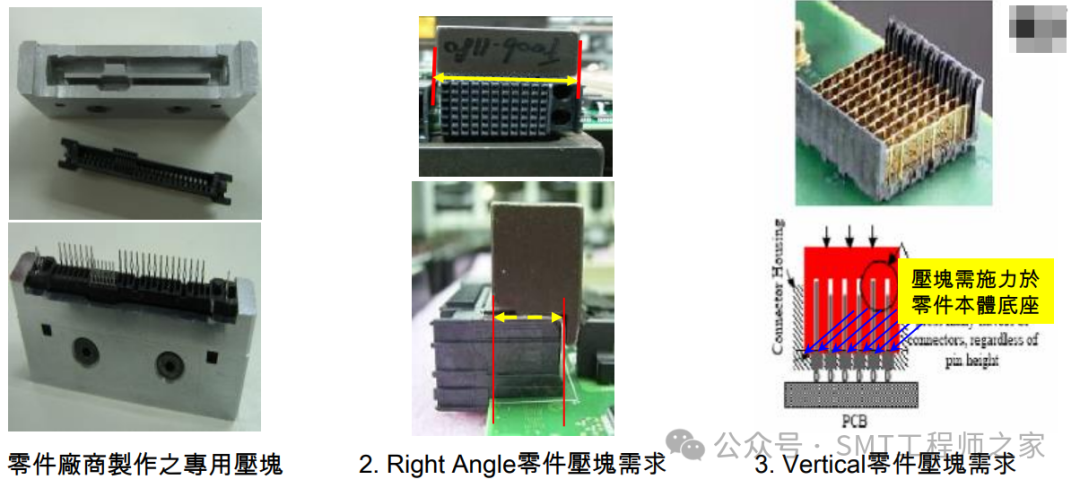

5. 压块设计

-

压合组装制程之压头设计要求

a. 压头设计需与零件厂商建议规格设计,或向零件商购买

b. 压合施力平面需与零件压合面长宽相符,且平面性要求高

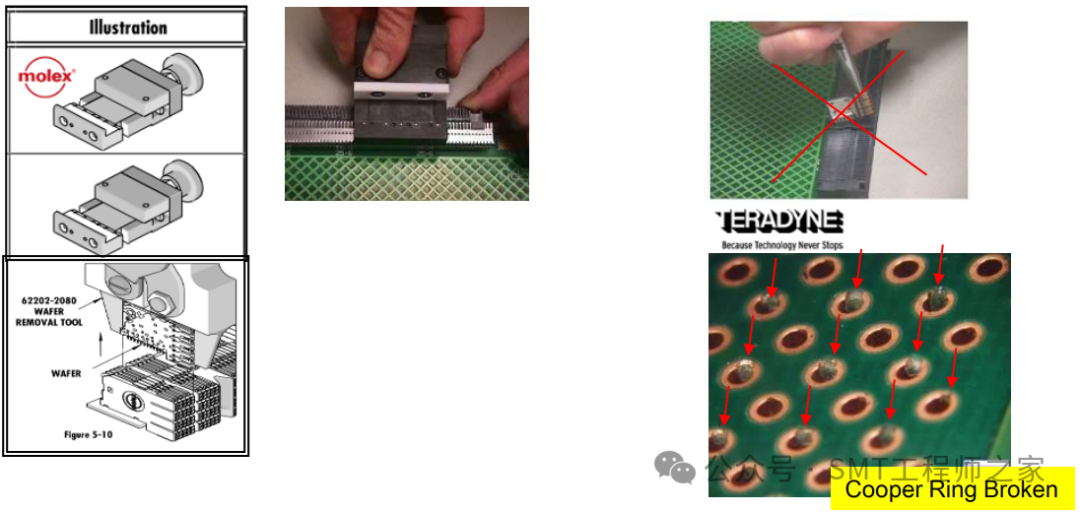

6. 重工治具

-

压合组装之重工治具设计要求

重工治具设计方式需与零件商建议方式设计,或是直接购买。

拆除作業方式需與零件商建議方式拆除。

避免直接拆除pin,需以标准化方式进行拆除,以避免workmanship

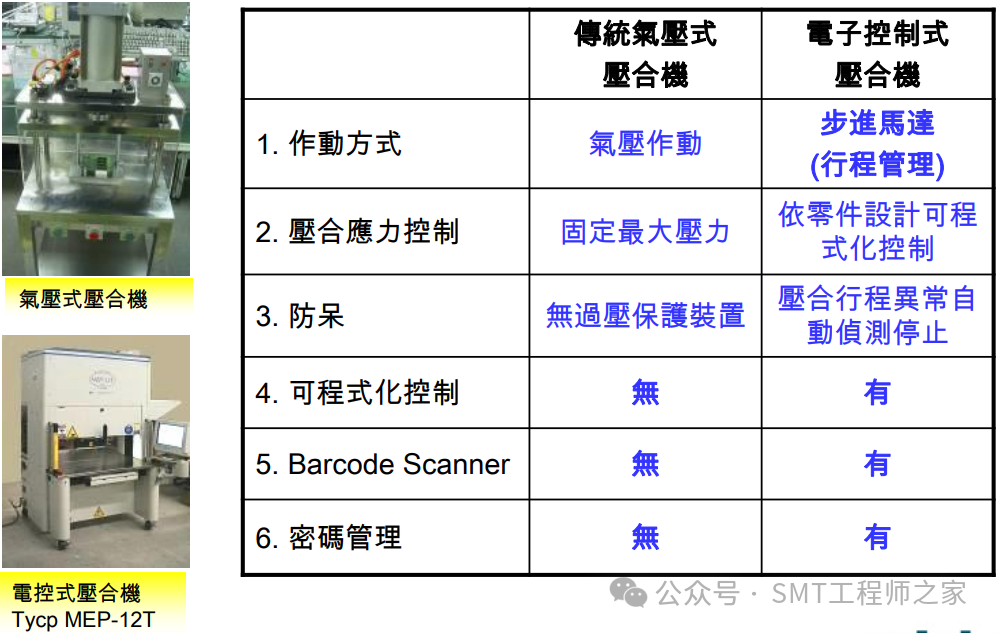

7. 压合设备种类介绍

传统气压式与现行电控式设备之比较

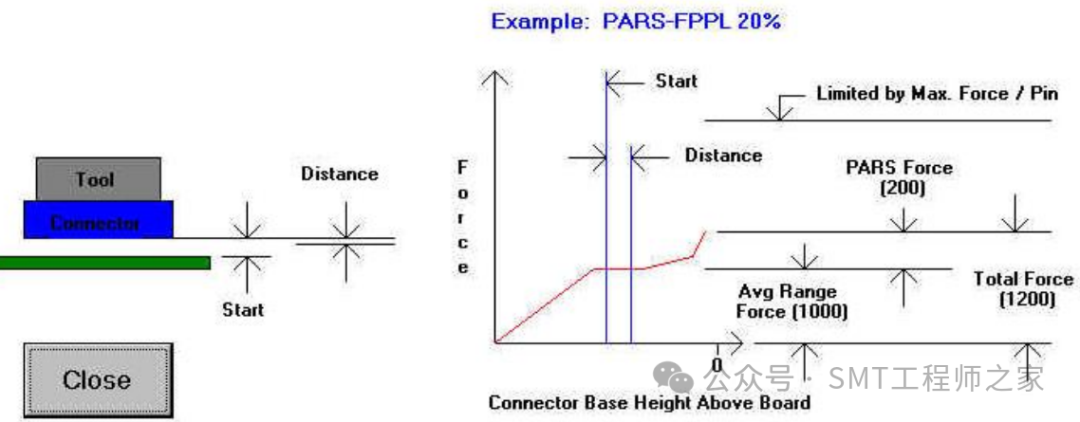

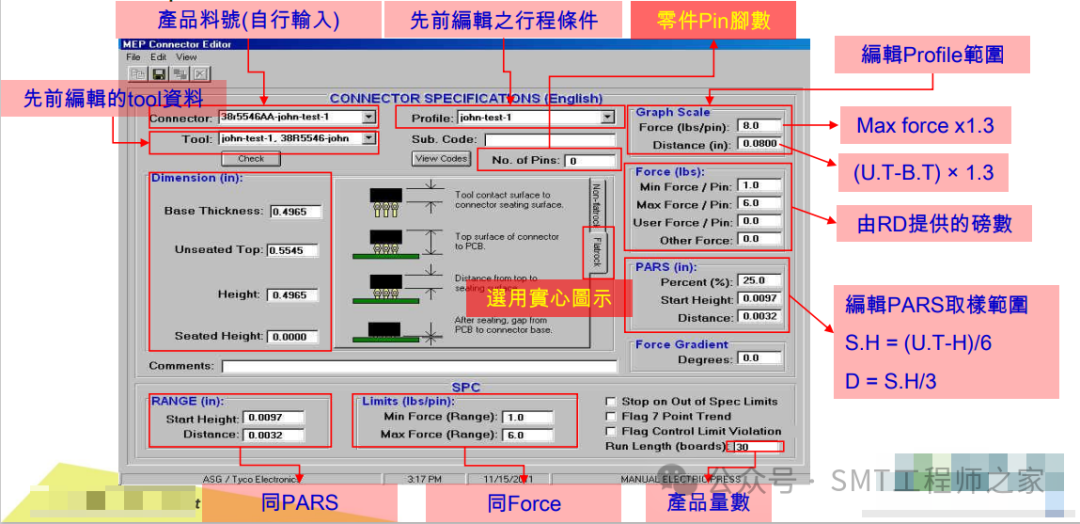

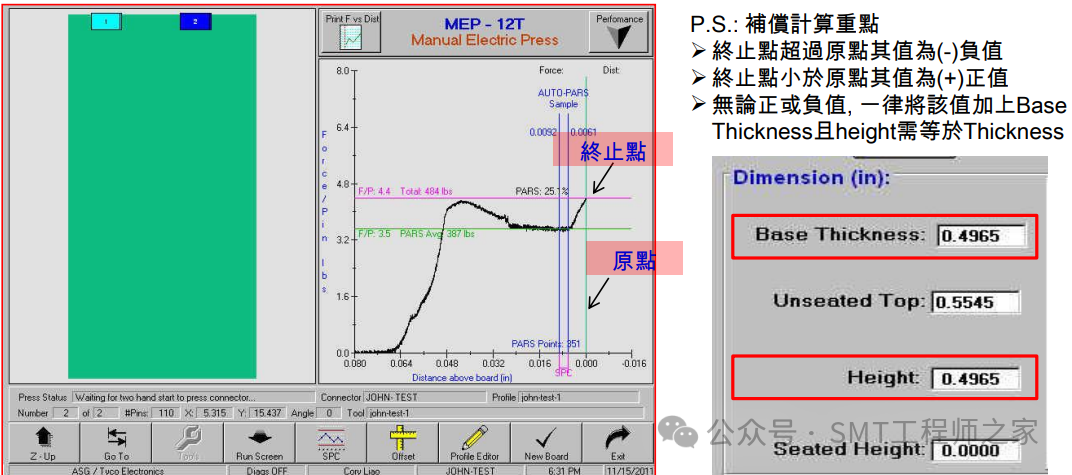

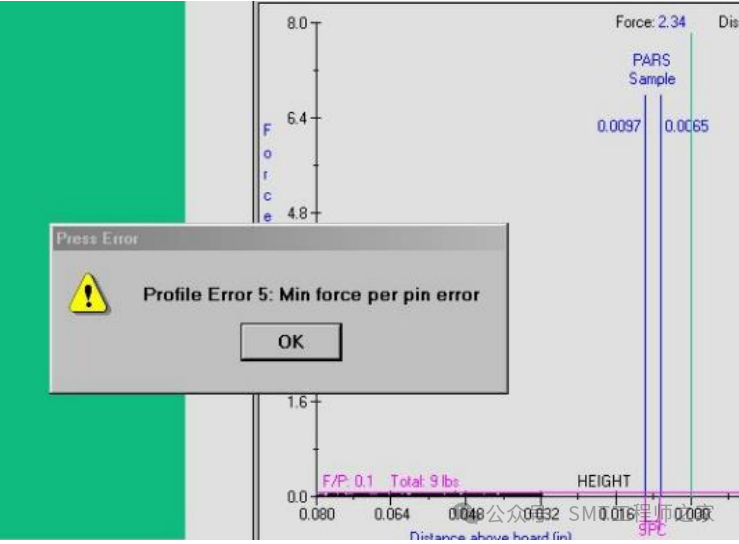

8. P.A.R.S概念说明

-

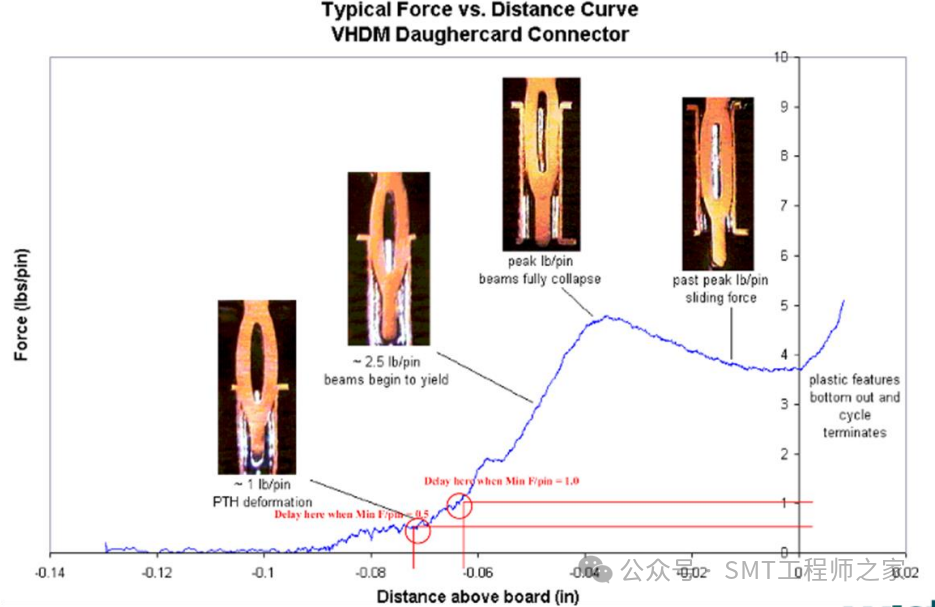

P.A.R.S (Percentage Above Range Sample)

a. PARS为设定压合行程的算法

• 设定下压终止磅力用来控制压合行程的结束。 b. “Start”與“Distance”的設定為取樣界限

• 藉由此界限内的平均力作为设定压合行程结束的标准。 c. 当Connector刚碰触PCB时,取“PCB板初始承受压力”及“Connector下压但尚 未完全压合时,PCB板承受压力“的平均值。压头停止作动的下压磅力为:此 平均值 x (100%+PARS%)。

二、压合组装作业

-

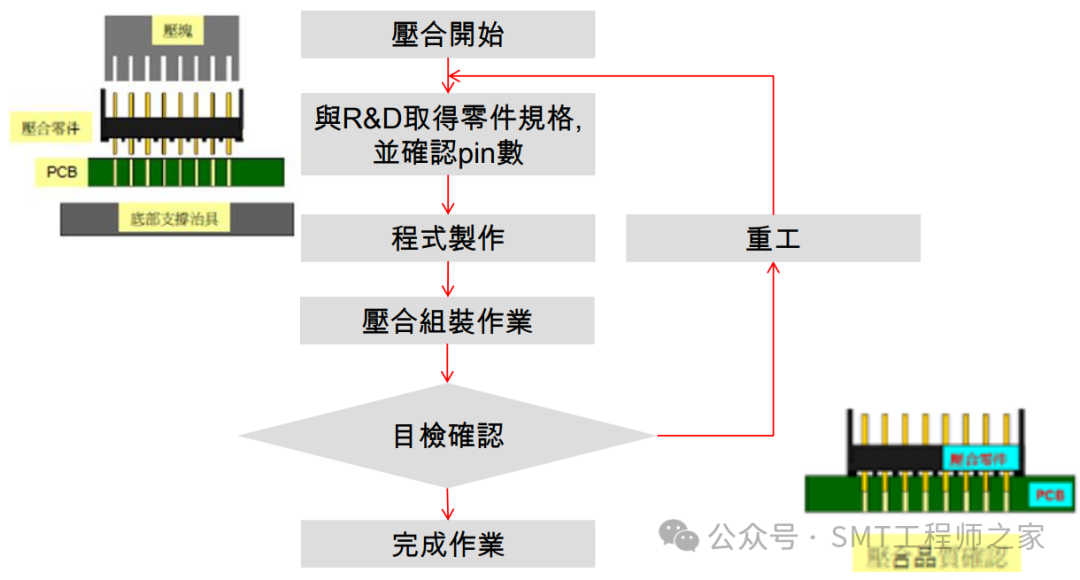

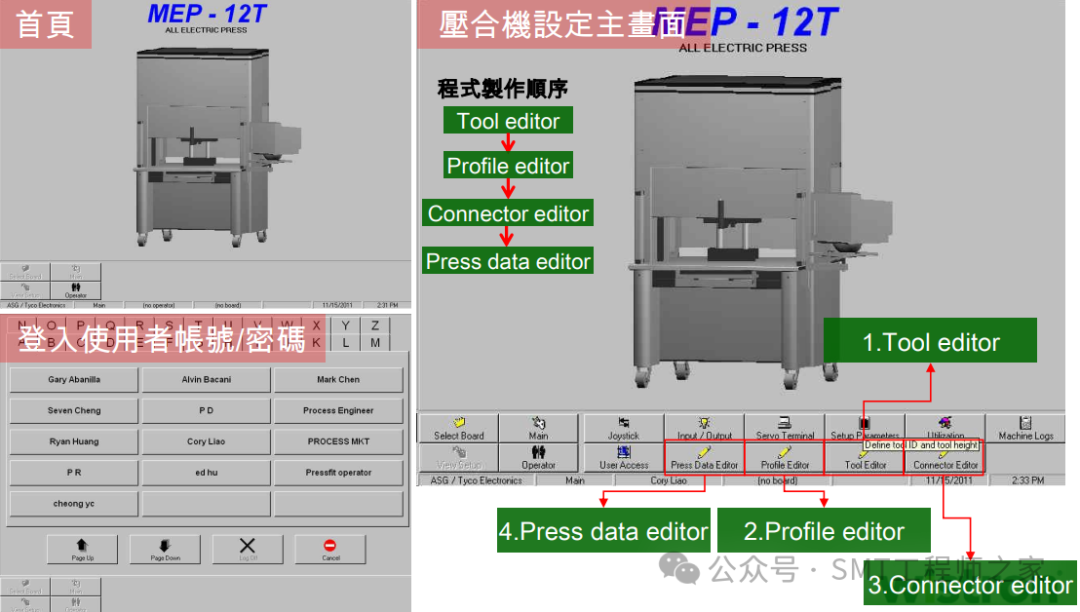

作业流程介绍

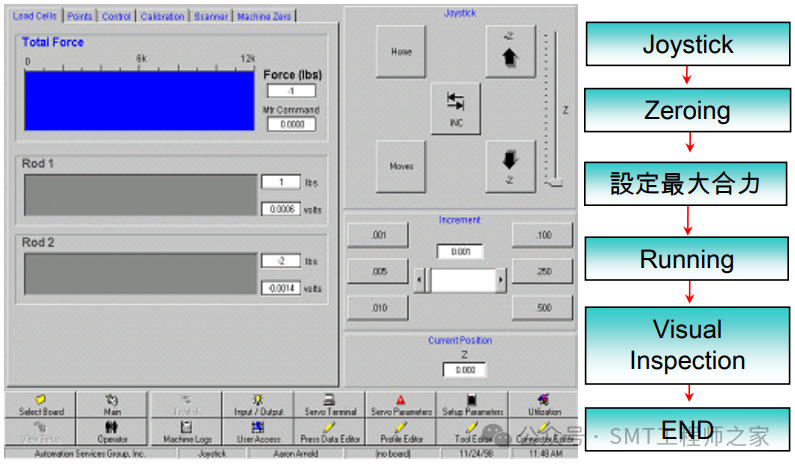

压合作业流程图

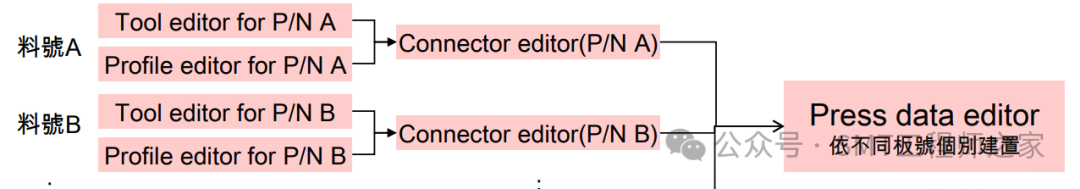

程式制作

• Tool editor :治具壓頭之尺寸

• Profile editor :建立壓合程序

• Connector editor :零件尺寸与取样范围

• Press data editor :建立PCB压合位置及順序

机器设定主界面如下:

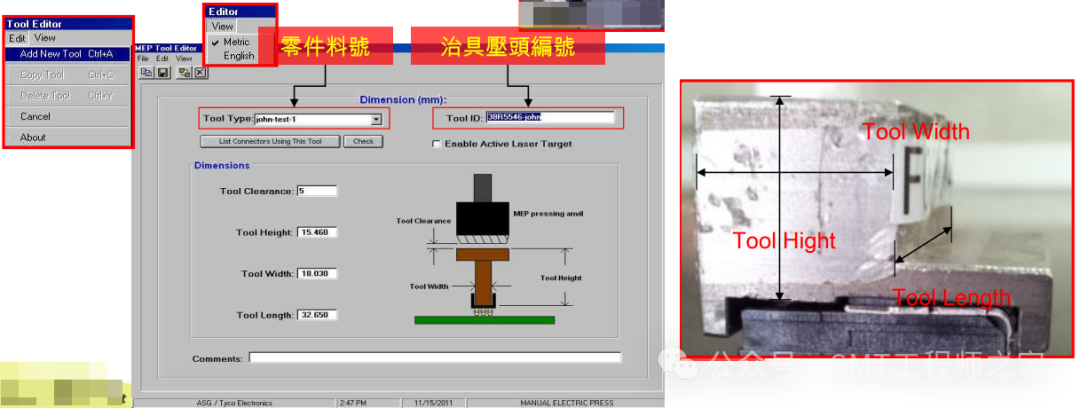

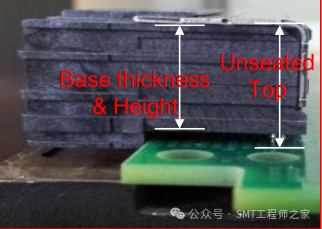

Tool editor

Step 1 :创新

Step 2 : 以公制单位表示

Step 3 :建立零件料与压头编号

Step 4 :量測尺寸并储存

Step 5:可在Comments备注说明

-

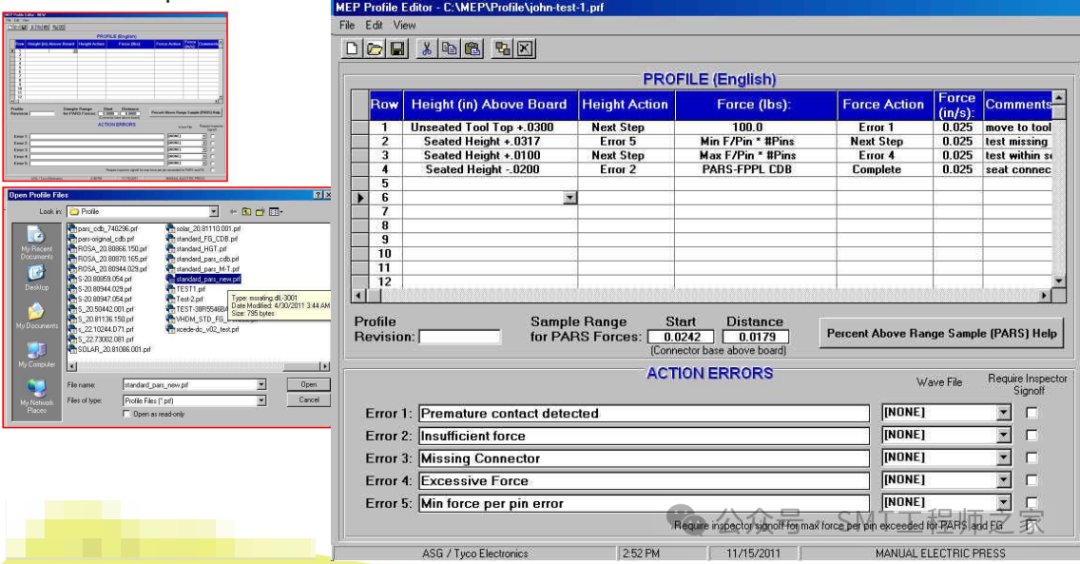

Profile editor: 建议使用内建标准程序的行程(文件名: Standard_pars_new.prf)

Step 1: File -> Open -> Standard_pars_new.prf

Step 2: File -> Save as -> 依料号建置

-

Connector editor

Step 1 : 开启新档

Step 2 : 以公制单位表示

Step 3 : 建立零件尺寸资讯并储存

-

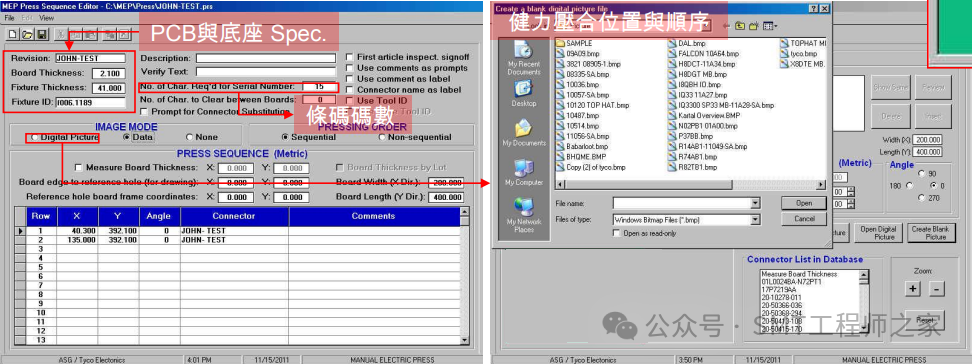

Press data editor

Step 1 : 輸入PCB、底座及底座編碼

Step 2 : 点选Digital picture已进行编辑压合位置与順序

Step 3 : 选取图片并輸入尺寸

Step 4 : 点选Add/Edit 以安排零件位置及順序

-

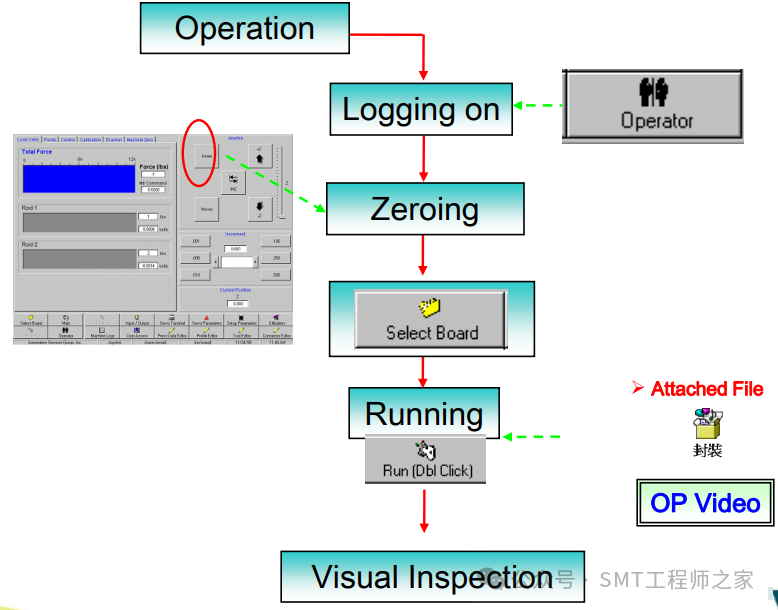

Operation

Step 1 : 置入零件与治具,并确实对位

Step 2 : 将两手手指放上传感器上,并开始作业

• 利用终止点距离补偿零件的Base Thickness & Height

3. 标准作业

-

压合作业流程

4. 手动模式

-

若当无法执行标准压合作业时,则必要时以手动模式进行压合

-

执行手动压合作业时,需依零件规格书建议以设定最大压合力

-

手动压合流程:

三 、压合Profile的判读

-

压合Profile的变化关系介绍:

-

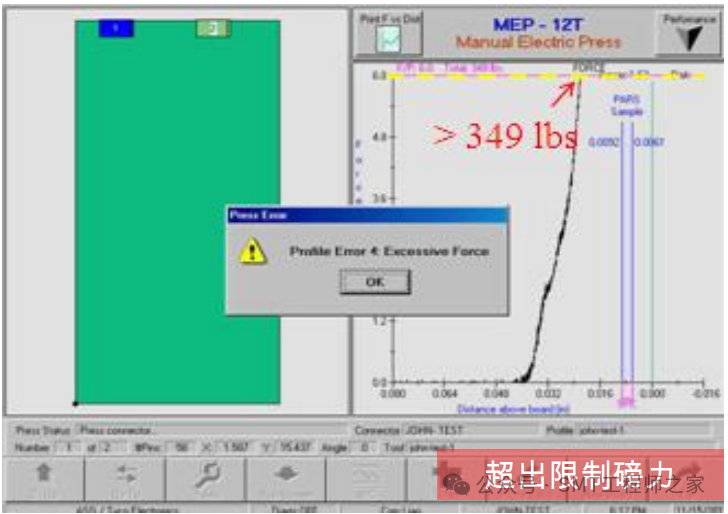

Profile设定之常见问题:压合料件无法压入PTH

PIN脚数目设定错误,PIN脚数目设定数量小于应有数量,则会导致降低 Profile压合限制磅力,故容易超出限制磅力的情况发生。

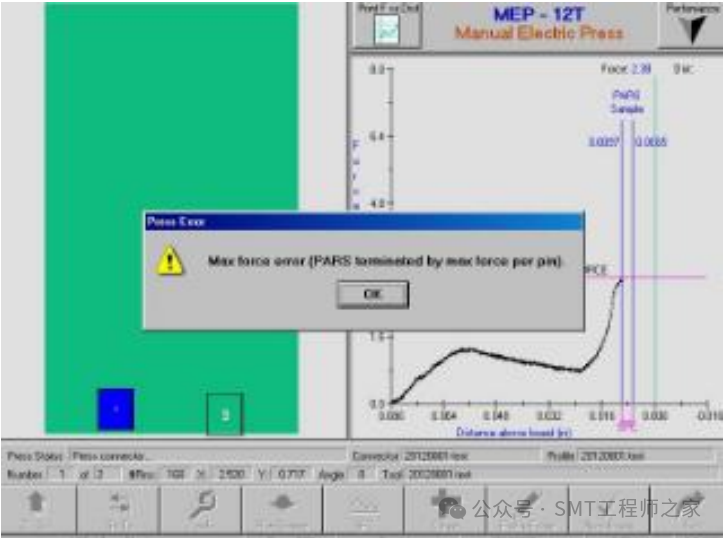

3. Profile设定之常见问题:压合料件有压入但未完全到底

4. Profile设定之常见问题:未碰触到压合料件

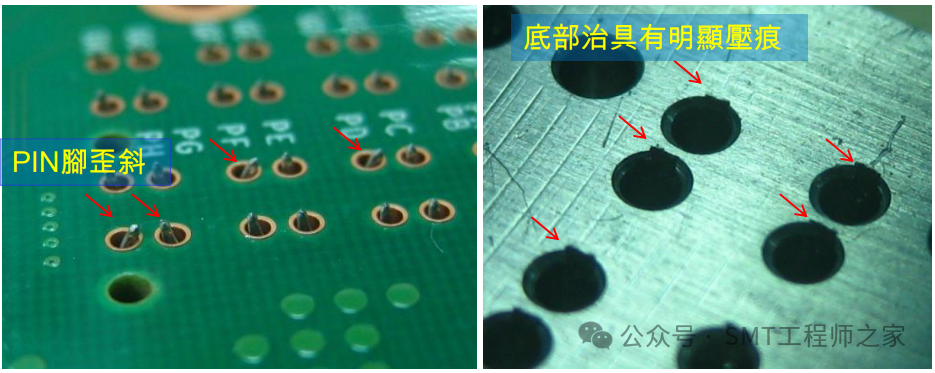

四、外观检验--不良案例

1. 压合制程作业完成后,常见之外观不良总整如下:

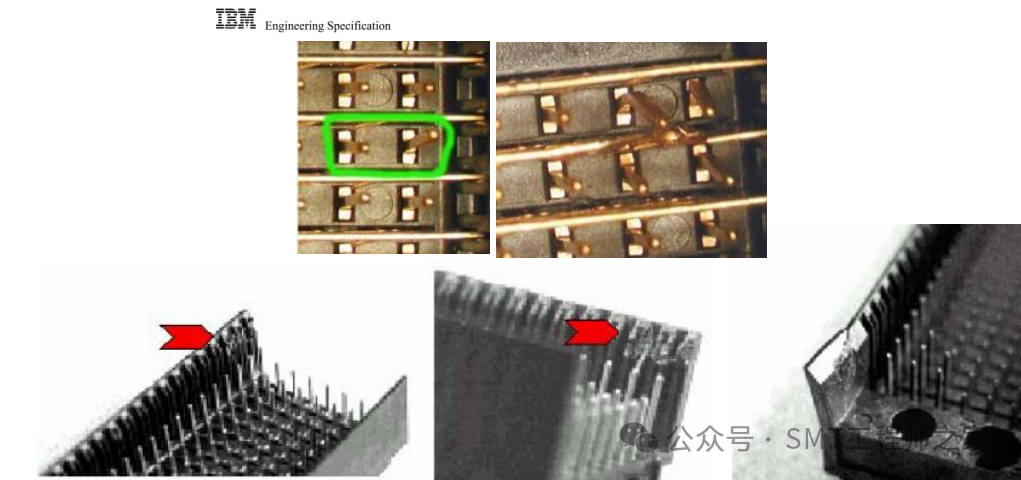

底座治具偏移,使底座之pin脚孔位错位

2. 原材质量不良, 开封取料检查发现有折Pin之问题

需确认是否包装取拿不当 若包材设计问题导致不易取料, 需请全才找SQM, 协助处理。

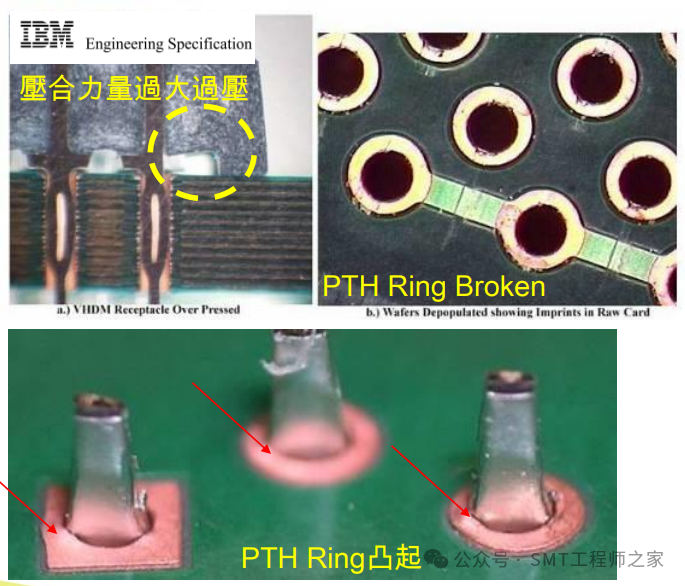

3. 压合制程作业完成后,常见之外观不良总整如下:

制程设定因素,过压问题导致PTH孔环损坏问题。

4. 压合制程作业完成后,常见之外观不良总整如下:

-

Vertical connector 连接面pin歪斜

-

Vertical connector 连接面之塑胶导槽损坏。

五、生产注意事项

-

作业设备及人员都有完善的ESD防护

-

作业人员需配戴护目镜

-

SOP 需标注产品名称、程序名称、零件料号及压块编号

-

确认治具编号及对应之零件压头标号

-

取放PCB需照Handling SOP作業,且注意PCB需放置治具tooling pin中

-

零件时需注意有无歪斜摆放 程序设定需依厂商建议值设定

-

严禁两不同压合料同时进行压合,以避免压合应力难以控管。

-

压合前之外观检验,有无损件或外观不良、PTH是否有沾附Flux或焊锡