技术进步极大推动了全球电气化进程,因此动力系统选择合适的电机至关重要。尤其在电动汽车行业中,选择具有更高性能和更低成本的电机需求正在快速增长。

同步磁阻电机(SynRM)中转子的各向异性有助于减少昂贵的稀土永磁体以及铜条或铝条的使用。因此与永磁体(PMSM)和感应电机(IM)相比,同步电机可能提供更高的性价比,成为未来牵引电机电气化动力传动系统强大的潜力市场。

对于高性能SynRM的设计来说,往往希望最大程度的获得高Ld或低Lq指标,同时由于电动汽车的高速特性,研究新的转子结构和几何形状,可以实现机械稳健运行。

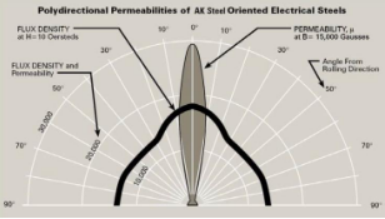

冷轧晶粒取向钢(CRGO)是在严格的工艺控制下加工生产的产品,具有在轧制方向上合适的磁性和非常高的堆积因子。因此当在磁通路径平行于轧制方向的设计中用作铁心材料时,CRGO会在低励磁电流下获得高的高磁感应强度,并且其正常工作磁感应强度是充分低于材料的磁饱和的。这种高磁感应强度和高堆叠系数性能可以给电机铁心提供更加紧凑的设计,有助于减小尺寸和重量。

图1 冷轧晶粒取向钢的典型磁特性

IEEE的研究员Taghavi等人提出了一种用于使用CRGO制作的4极同步电机的新转子极组件,以提高用于牵引电机的转矩密度。该项研究工作也是NSERC公司“特殊电机的设计和性能”工业研究项目中的一部分。

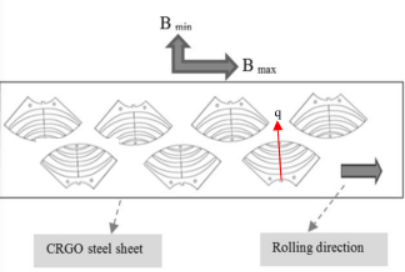

研究人员把CRGO钢板被切割成如图2所示的单级转子叠片形状,可以使得每个单极转子叠片的磁通载体可以在轧制方向上对齐,使得q轴的方向垂直于轧制方向。

根据这一标准,单极转子叠片的任何给定绝缘屏障的两端都平行于轧制方向定位。此外,单极转子叠片的切割布局减少了切割过程中钢板的材料损失。这是通过使用交错切割模式实现的,其中材料废料最少。

图2 分段磁极叠片的切割方法

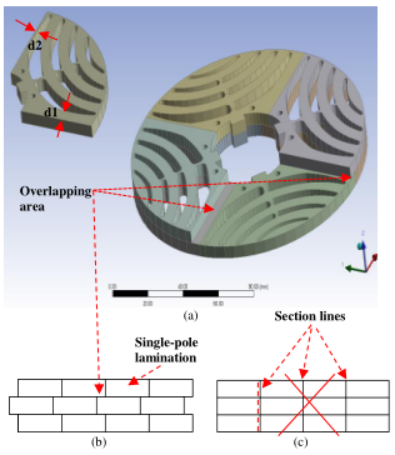

如图3所示单极叠片的不对称几何形状是转子叠片正确粘合的关键。以这种方式,在每个单极转子叠片中,第一磁通载体在一侧(d1)的宽度被设计成比另一侧(d2)厚得多,而屏障的几何形状相对于q轴对称。层压组件从布置第一层开始由四个分段的杆组成。

第二层放置在第一层的顶部,同时每个单极叠片基本上围绕q轴翻转180 °,并且这种布置重复直到最后一层。因此在粘合过程中,可以在两个连续层之间实现类似于变压器铁心的重叠图案。重叠区域允许每个单磁极叠片在顶部和底部连接到另外两个单磁极叠片,因此实现了整个转子叠片上所有单磁极叠片之间的完全连接。

然而,在没有重叠的情况下,每个单磁极叠片仅连接到一个上磁极叠片和一个下磁极叠片,并且在整个转子叠片上保留了四条剖面线,这降低了结合过程中的机械完整性。在层间插入环氧树脂材料并经过两小时的热压工序后,转子叠片完成。

为了给制成的转子提供适当的机械完整性和坚固性,使用粘合技术将转子单极叠片夹紧在一起。为此,在层间使用环氧树脂粘合材料。每个转子磁极叠片包括螺栓孔和导销,在夹紧过程中提供适当的对准指导,在适当的温度下,通过压配合技术安装两个端板,从而完成转子叠片组件。

图3 (a)分段磁极叠片铁心(b)具有重叠区的三层叠片结构(c)没有重叠区的三层叠片结构

通过这种使用冷轧晶粒取向(CRGO)电工钢的创新转子铁心设计和装配制作的电机铁心,实验结果表明:与各向同性钢(CRNGO)相比,配备有由CRGO制成的分段磁极转子的机器在相同的工作点表现出较高的d轴感应和较低的q轴感应。

因此,在转子芯中使用定向材料提高了电机凸极比,放大了输出扭矩,并且在相同的运行负载下减小了电机尺寸,这是汽车应用所期望的。

此外,研究人员还提出了一种基于转子和定子槽螺旋角的几何方法来减小转矩脉动。用数学方法表示转子的适当槽距角,以实现更低的转矩脉动。