关于电机位置传感器的话题,下面两个问题常被问起,在此稍作整理:

什么是“硬件解码”?

什么是“软件解码”?

旋变位置传感器存在6根引线接头,分别为:输入(励磁+,励磁-),输出(正弦+,正弦-,余弦+和余弦-)。

我们介绍的旋转变压器的计算公式,可知:

励磁输入:Ve=Esin(ωt)

正玄输出:V1=K* Esin(ωt)*sinθ

余玄输出:V2=K* Esin(ωt)*cosθ

其中,θ为旋变转子角度;ω为励磁载波频率;E为励磁输入峰值电压;K为转换比例。

图1. 旋转变压器各信号对应关系

1.旋变“硬件解码”: 旋变-数字转换芯片RDC

常规的解码方案是采用旋变-数字转换芯片RDC与旋转变压器传感器直接相连,如图2所示,在硬件上将旋转变压器输出的模拟信号(正弦、余弦信号)进行解码,得出旋变转子的角位置信号和速度信号,此方案通熟地称为“硬件解码”。常用RDC芯片有AD2S90、AD2S1200、AU6802/ZSZ/XSZ-014等。

图2. 旋变-数字转换芯片RDC解码架构

旋转变压器的信号在RDC芯片内转换成数字数值:位置信息,并通过计算特定时间窗口内的脉冲数来确定速度。RDC解码过程如图2所示,振荡器产生励磁电压(约8kHZ,10Vrms)供电给旋转变压器位置传感器,而旋变输出正、余弦信号在RDC芯片内经过余弦乘法器和正弦乘法器以及一个比较器后可得:

△V=K* E*sin(ω*t)*sinθ*cosβ- K* E*sin(ω*t)*cosθ*sinβ 简化后可知: △V=K* E*sin(ω*t)*sin(θ-β) 其中,β为计数器对应的角度;

△V再进入同步整流器与励磁信号进行解调,去除载波频率ω,所得差值电压信号与sin(θ-β)成正比例,即:

△V’=A* sin(θ-β)

△V’再进入积分器,当θ与β角度存在差值,积分器将输出一个DC电压信号,并输入电压控制振荡器VCO而产生脉冲信号,最后进入向上/向下计算器。由正/余弦乘法器、同步整流器、积分器、电压控制振荡器、计算器和D/A转换器形成了闭环控制系统,类似于锁相环PPL。当θ与β角度的差值为0时,则计数器的数字值对应于旋转变压器位置传感器输出的角度模拟量,就此RDC芯片解码完成。

在旋转变压器的连续旋转过程中VCO产生脉冲,直到计数器的计数值对应于输入时转子角度的模拟值,即旋转变压器转子角度的偏移量,同时,电压控制振荡器的频率与旋转变压器转子的转速成正比,因此积分器的输出电压可以作为速度信号输出。

**2. ****旋变“软件解码”: **数字信号处理与软件技术

当前新能源汽车电驱动旋变解码大都采用CPU处理器、FPGA/CPLD与软件技术相结合的方式,相比于旋变-数字转换芯片RDC解码,主要基于以下几点来考虑:

满足功能安全需求ASIC;

降低成本,取消RDC芯片;

消除了速度的滞后效应,采用数字滤波器,用软件实现带宽的变换,以折中带宽和分辨率的关系,并使带宽作为速度的函数;

-

提高了抗环境噪声的能力;

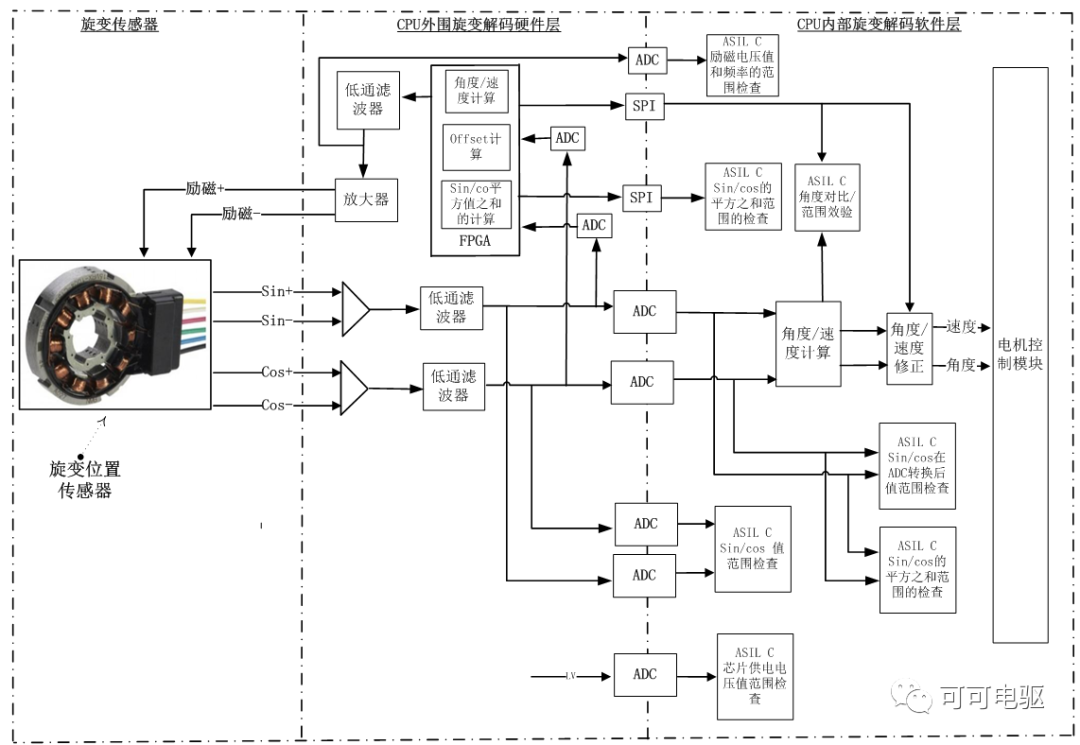

下面将以一种基于满足功能安全需求的数字处理器旋变软件解码架构为例来介绍旋变“软件解码”,如图3所示。旋变输出sin+/-、cos+/-信号经过“比较器”处理得到单端sin/cos信号,进入低通滤波,再进行AD转换分别送入FPGA和CPU。

FPGA会产生旋变的励磁电压信号,并处理sin/cos信号来计算转子的角度和速度;同时,CPU也会处理sin/cos信号计算出转子角度和速度,并与FPGA计算结果做校验,另外,CPU还会监控FPGA对旋变的输入/输出信号的处理过程。

图3.数字处理器旋变软件解码架构

利用Luenberger 观测器计算转子位置角度如图4所示:

图4.Luenberger 观测器计算角度

图5.Luenberge观测器计算角度的信号对应关系

通过反正切算法计算出转子角度,如图6所示,用于对比校验Luenberger 观测器所计算出的转子位置角度。