引言

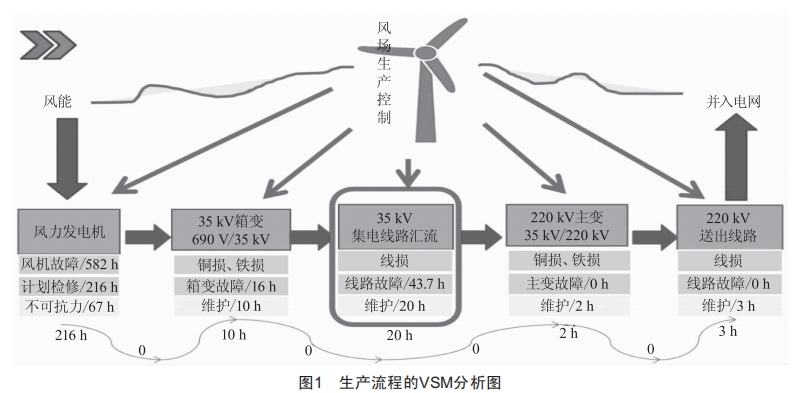

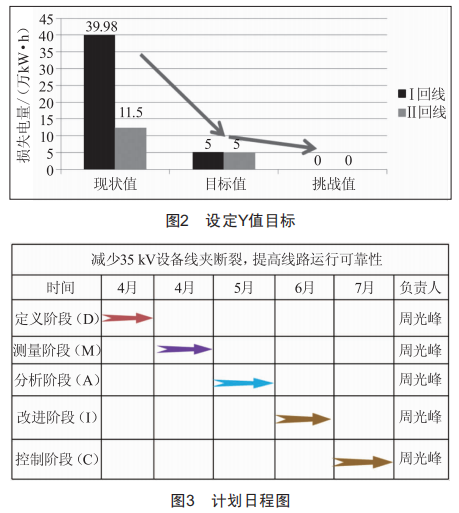

DMAIC是由定义(Define)、测量(MeaSure)、分析(Analyze)、改进(ImprOve)、控制(COntrOl)五个阶段构成的过程改进方法,一般用于对现有流程的改进,包括制造过程、服务过程以及工作过程等。为落实上级公司下达的年度工作目标要求,持续推进A公司"提升质量、提升效益"工作,减少B风电场不可用时间,确保年度电量目标任务的完成,围绕电量关键指标,以问题为导向,对发电、输电、变电、并网售电等整个生产流程中影响电量的关键环节进行梳理分析,最终确定对35kV集电线路故障损失开展分析并进行改善。B风电场35kV集电线路自2021年3月以来避雷器线夹断裂次数、数量频增,35kV集电线路双回共发现电缆终端塔避雷器引出线设备线夹断裂5次9只,其中还造成Ⅱ回线设备跳闸1次。共计造成电量损失51.48万kw·h,平均场内受累时间高达43.7h/台,给A公司完成电量目标及企业利润带来较大影响,给B风电场运行维护带来困难。为减少避雷器线夹断裂,提高线路运行可靠性,进行了项目分析改善,分析总结了项目推进过程中存在的问题、风险因素,并提出了改善和控制措施。

1定义阶段

1.1项目背景及CTQ

VOB:集团公司"提升质量、提升效益"、省公司和A公司2021年工作会要求以及A公司年度经营效益指标要求:A公司13亿kw·h的电量目标。

VOC:完成B风电场全年3.3亿kw·h的电量目标,降低输电线路故障率,提高设备运行可靠性,减少线路故障损失。

VOP:减小现场维护人员工作强度及风电场运维压力,确保计划性检修工作顺利开展。

1.2项目范围

对改善项目进行生产流程VSM分析,如图1所示。

1.3问题陈述

1.3.1B风电场集电线路避雷器线夹断裂频发

自2021年3月第一次线夹断裂以来,35kV集电线路共发生电缆终端塔避雷器引出线设备线夹断裂5次9只,造成设备跳闸1次,主动检查发现4次,线路跳闸停运1条线次,计划停运4条线次,共计造成电量损失达51.48万kw·h,平均场内受累时间43.7h/台。线路故障呈现突发、高发态势,影响严重,损失较大。

1.3.2计划停电降低发电可靠性

设备线夹断裂引发集电线路计划停运4次,跳闸停运1次,降低了供电可靠性。

1.3.3故障跳闸给风电场带来很大损失

设备线夹断裂造成线路跳闸电量损失51.48万kw·h。

1.3.4增加员工的巡检维护工作量

由于故障发生频次较多,集电线路巡检由原来一月一巡变成三天一巡,如果风大几乎每天都要巡检,这大大加重了员工的工作任务。发生故障后向电网调度申请复电,故障的处理及设备的稳定运行等都增加了很多的工作时间及很大的工作量。

1.4改进目标

1.4.1Y的定义

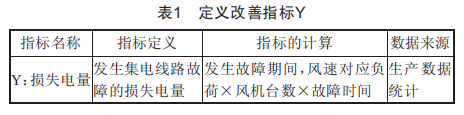

确定损失电量Y为改善指标,Y值定义如表1所示。

1.4.2设定目标

设定Y的目标值和挑战值如图2所示。

1.5计划日程

编制项目实施日程计划如图3所示。

1.6预期效果

通过改善可使线夹断裂极少发生甚至不发生。直接收益:51.48万kw·h×0.49元/(kw·h)≈25.23万元:间接收益:每次停运均向电网调度申请复电,共5次,每次风电场设备复电用时按2天计,风速按8m/S计算,每台风机发电功率按照550kw计算,即5次×2天×24h×550kw/台×12台×0.49元/(kw·h)=776160元≈77.62万元。这还是不计算调度考核电量的情况。

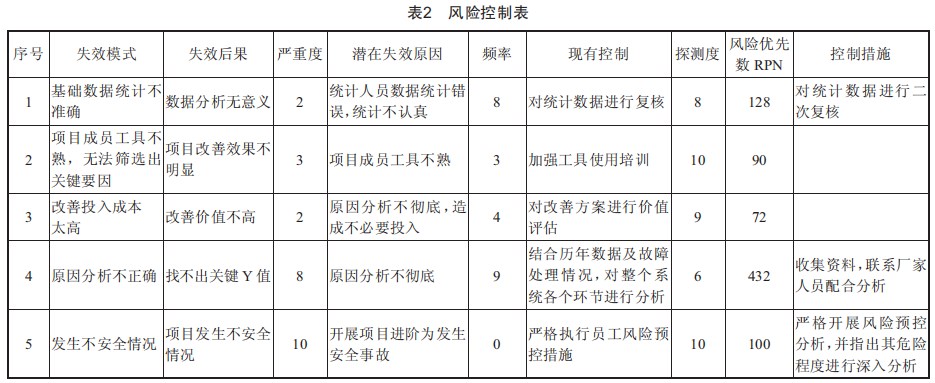

1.7风险控制

对本改善项目进行风险分析,提出风险控制措施。风险控制表如表2所示。

2测量阶段

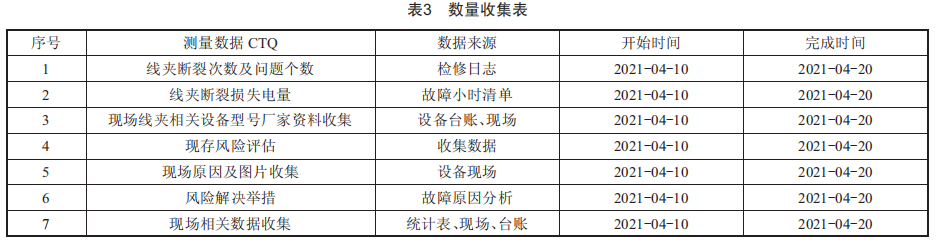

2.1数据收集

现阶段使用的设备线夹为铜铝直连过渡工艺,但在铜铝过渡连接的地方大多会出现开裂或炸口。测量数据CT0收集如表3所示。

2.2Y的现状分析

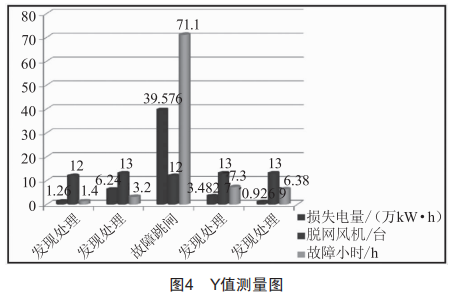

对Y值现状进行测量,得到改善前损失电量值。Y值的测量如图4所示。

从图4可知,发生设备线夹断裂,停电处理最少影响12台风机运行,损失电量最少一次有0.9269万kk·w,多则6.24万kk·w,这还是风电场运行准确判断危险等级,寻找小风处理的结果,其影响运行时间最少需1.4w。如未发现,发生故障则损失电量高达39.576万kk·w,停运时间71.1w。若5次故障均造成第三次一样的故障跳闸,造成的损失将不可估量,计算平均值损失电量也将高达200万kk·w。

2.3Y的细化

为确保h公司年度生产经营指标和安全生产目标的完成,须控制避雷器线夹断裂故障。A风电场对标送出线路,细化设定目标值为集电线路设备线夹断裂不大于1次,损失电量不超过5万kk·w,同时还设定了挑战目标,挑战值为集电线路损失电量0kk·w。

3分析阶段

3.1X的现状分析

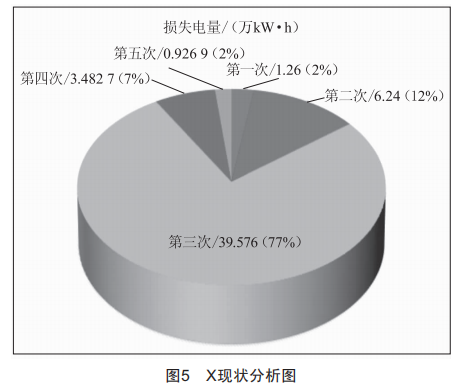

对避雷器线夹断裂导致故障跳闸要因x造成的电量损失进行统计分析,x的现状分析如图5所示。

通过图5可以看出,各次停电检修所造成的损失电量都不小,特别是第三次故障跳闸直至恢复的故障损失电量占比达到了77%,5次故障处理的损失电量总共高达51.48kk·w。

3.2鱼骨图分析原因

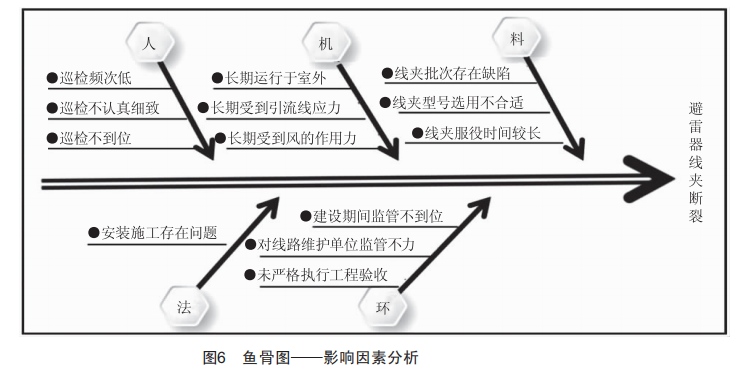

用鱼骨图对造成避雷器线夹断裂的原因进行分析,如图6所示。

3.3C&E矩阵分析筛选要因

采用C&E矩阵分析筛选造成避雷器线夹断裂的原因,确定要因。C&E矩阵分析筛选要因如表4所示。

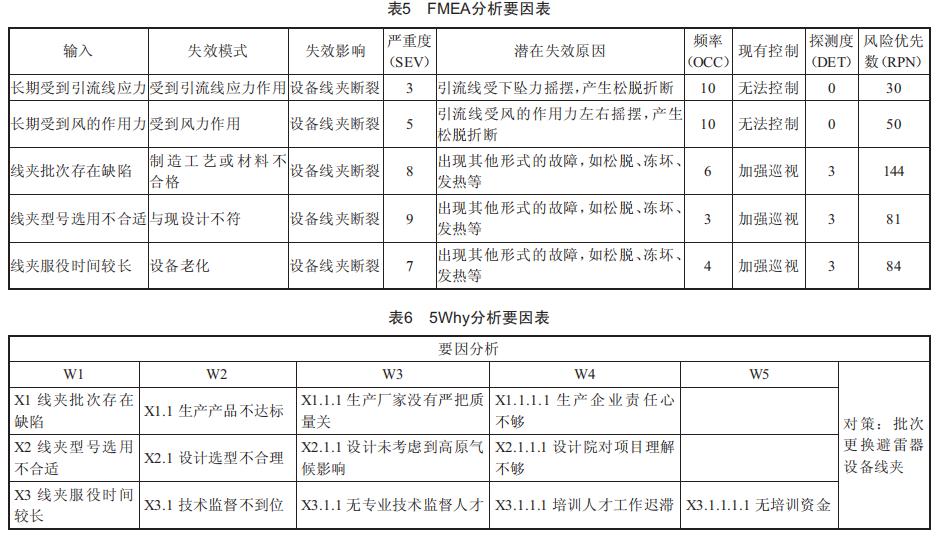

3.4FMEA分析要因

通过FMEA分析得要因,如表5所示。

3.55why分析要因

采用5why对要因x进行分析,如表6所示。

3.6要因的现状分析

经过FMEA分析得出结果,仔细分析得知避雷器线夹长期受到引流线应力的影响及风的作用力,致使线夹受到纵横向的扭力,如果线夹型号不合适将会发生断裂故障。

对已断裂的设备线夹进行分析,发现所有断裂的设备线夹都是从铜铝过渡处断裂,这充分说明设备线夹发生断裂故障的要因就在这里,最终得出:更换适合的线夹才是最终的解决办法。

4改善阶段

4.1X的改善流程图

编制x的改善流程图,如图7所示。

4.2X1的改善

通过正规的物资采购完成所需线夹的采购,这就规范了产品的质量,改善了产品批次出现问题的情况,x1就得到了解决。

4.3X2的改善

4.3.1消除过渡接头

选用新型号SLG-2O线夹后,对比RSLG-2型旧线夹没有了过渡接头,降低了线夹断裂的风险,同时接触面有效接触面积也得到了改善。

4.3.2线夹受力试验

模拟线夹实际在杆塔上所受的纵横向应力,对新型线夹进行了三次不同时间的受力试验,试验结果合格率均为100%。

4.3.3x2改善实施

鉴于设备线夹批次老旧、均属铜铝连接过渡这种情况,利用无效风期间段分2次,即B风电场I回线、Ⅱ回线分次,将RSLG-2型线夹全部更换为SLG-2O型线夹。

更换期间登塔作业过程中,做到勤联系、勤沟通、勤思考。虽然是利用无效风期间段进行,但双回线更换设备线夹分别仅用了3.7h和3.3h,这大大提前了设备送电的时间,为来风发电做好了准备。

4.4X3的改善

针对线夹服役时间长的改善进行了深入分析,决定从管理入手,从技术监督网络、管理办法入手,组织召开技术监督分析会,针对为什么长期无人关注、关注周期多长,制定了技术监督管理制度并进行定期分析。

4.5X的改善小结

改善前,损失电量大多为场内受累电量,且损失较大,单一项损失就超过5l万kw·h。改善后,损失电量主要为设备故障损失电量和计划停运损失电量,场内受累电量零损失。

5控制阶段

5.1Y值的完成情况

通过目标实施,B风电场I、Ⅱ回集电线路设备线夹全部更换为新型号SLG-2O,没有遗漏。

5.2经济效益

项目完成后,至今没有发生过一次因设备线夹断裂所造成的停运事件,这样就相当于为A公司挽回了25.23万元的直接经济损失,l58.4万kw·h的间接损失电量,约77.62万元。再加上调度批准及调度考核费用,此项目为公司节约了超过l02.8万元。

5.3成果固化

此次质量改善项目实施后,总结了成功经验,为后续继续保持并巩固活动成果提供了借鉴:规范了B风电场集电线路巡检的部位、方法和标准,同时编制集电线路测温巡检的方法和标准,得到了A公司认可和推广,成为A公司集电线路测温巡检的规范和标准,并在省级公司推广:编制规范了风电场集电线路和杆塔技术监督管理办法。

5.4成果后期控制

项目完成后,将从以下两个方面开展后期控制:

(1)实施方面:从规划设计、施工验收、运行巡视、档案管理方面入手,利用已制定的巡检手段、验收标准、运维指引开展成果的精益管理。

(2)验证方面:测量跟踪改善后效果,确保项目成效持续稳定。定期收集避雷器设备线夹断裂及其他线路故障信息,应用质量管理工具SPC控制图,控制场内受累电量的损失,为公司创造更多的效益。

5.5成果总结

5.5.1项目亮点

消除了B风电场集电线路避雷器线夹断裂的缺陷,提高了设备的运行可靠性:通过质量管理专业知识与实际应用改善项目,获得了更多的质量管理工具和方法以及工作实践中的多种质量管理应用方法和质量管理思想,为A公司创造了可观的经济利润,消除了导致B风电场电量损失的一个重要因素。

5.5.2不足之处

初步接触质量管理工具,质量观念和精益思维尚需进一步加强,对于输电线路的专业知识理解认识还不够,质量改善期对于安全工作的把控不够严谨,质量管理方法或工具的应用还不熟练。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服