电动或插电式混合动力汽车(EV或PHEV)中的典型锂离子电池组将含约100个电池元件(电池或并联的电池)的串联串。锂离子电池需要通过电池管理系统(BMS)进行仔细的电压和温度监控。在使用锂离子电池充放电过程中,热管理是个关键要求,因其温度需要保持在工作范围内。锂离子电池需要“保暖”才能正常工作,但在使用时会发热,因此BMS必须能够加热和冷却电池,或者至少由于这些原因需要监视其温度。如今,几乎所有整车厂商(OEM)、tier-1电池系统供应商和芯片供应商都将有自己的BMS方案。预计未来几年道路上的EV/PHEV汽车的数量将稳定增长,BMS硬件供应链中的任何变化都将成为问题。数量增加以及技术和/或经济参数的变化可能会迫使BMS硅供应商改变。但是,由于硅供应商不提供兼容的硬件,因此,为BMS选择另一种芯片意味着tier-1和OEM厂商将面临漫长的重新开发和重新认证周期,这需要大量投资,同时存在着与验证和认证有关的风险。

在“芯片内”的详细工作方面,使硅片供应商保持一致将是个挑战,因为每个供应商的开发团队都有自己的知识产权(IP)。但只要所有方案都向主机控制器提供相似的数据(如通过寄存器),就不需要完全一致。对于tier-1和OEM,可使用标准系统接口访问不同供应商的IC,这些IC在主要功能方面表现类似。这将扩展到包括为满足功能安全(FuSa)要求而采用的拓扑方法,如ISO 26262标准中所述。

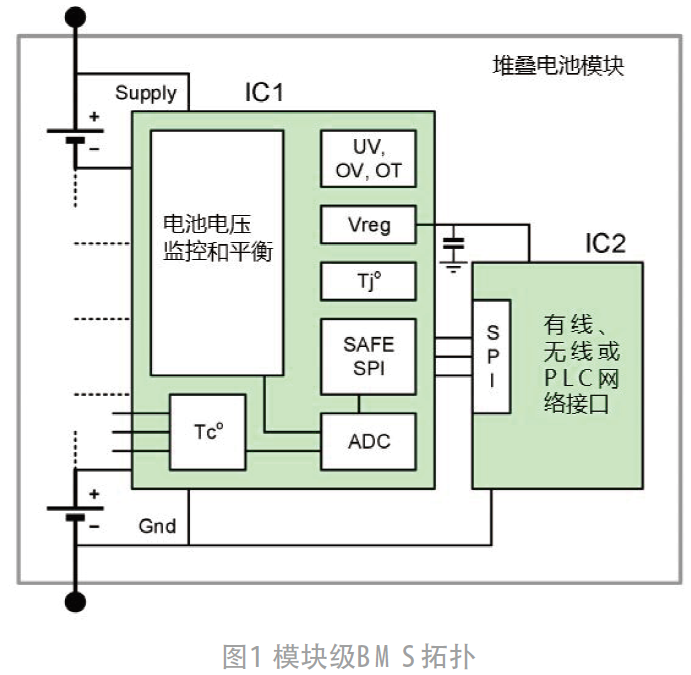

检查市场上目前可见的各种BMS拓扑的优缺点,很明显,方案之间的差异主要涉及以下问题:这是否应该是模块化BMS(即1个IC监视多个电池元件串)(图1),或电池级BMS(即1个IC监视单个电池元件);应该使用有线还是无线网络;并且涉及微控制器或状态机。尽管每种可用的拓扑都应该存在,但如果有解决这所有问题的硅标准可用,将加速市场采用。

1 对标准化的探索

预测安装在乘用车中的锂离子电池数的增长速度几乎是不可能的,已知的趋势是上升。这主要是因为电池改善了汽车的全轮驱动能效。添加48 V系统最多可提高小型汽车25%的燃油消耗,而基于插电式混合动力汽车(PHEV)系统的大型汽车在短途通勤期间可实现与全电动汽车(EV)相当的燃油能效。

尽管全电动动力总成系统具有许多优势,但对于许多车主来说,转向全电动汽车目前尚不可行或在财务上不可行。但是,在不久的将来,来自越来越多的可再生能源工厂的剩余电力将为生产电子燃料提供基础; 由氢气(通过使用“绿色”电能电解水产生)和捕获的二氧化碳结合而成。由此产生的电子燃料将与当前的燃料分配供应链兼容,并适用于现有的内燃机(ICE)技术。这可能会进一步推动混合动力的采用,因为电力和碳中性传动系统的组合可能会吸引消费者和政府。

尽管目前有一些针对电池测试、安全性要求、尺寸方面和充电的标准(http://www.batterystandards.info/[1]),但R. Ratz[2]是最早确定还需要标准化电池管理系统(BMS)电子结构的标准之一。Everlasting[3]项目的最新出版物研究了适用于BMS的标准,并讨论了该领域中的现有差距。提出了BMS中可能标准化的不同项目,但是一个关键因素仍然存在:现有的电池管理IC不兼容。

2 现有的拓扑和架构

BMS通常包含一个或多个单元电压测量(CVM)从站,这些从站通过BMS内部通信网络与BMS主站联接。CVM从站可以按单元、按串联安装的堆叠电池、按并联电池或者任意组合进行组织。如果CVM监视堆叠的串联电池,则适用术语“模块化BMS”,而术语“单元级BMS”是指CVM连接到单个电池或多个并联电池的拓扑。

1) 模块化BMS

模块化BMS中CVM IC需要监视的最大电压由电池技术和串联的电池数定义。虽然总电压可能高得多,但将每个模块的最大电压限制为60V或更低是有利的,因为它需要的生产和维护程序不那么复杂。使用多个电池来设计模块也是有利的,因为这减少了每个电池的成本,同时最小化系统中的模块数。这意味着,视乎电池的类型、大小、形状和最大电压,以及最实际的模块体积和重量,CVM IC可以监视6~24个串联电池。这凸显了模块化方法的弱点;在每个单元和模块的PCB之间采用有线连接是一项繁琐的任务。难以自动化这个工作。另一个缺点是需要特定的机械和热设计以及认证工作,这会导致成本增加,尤其是在产量相对较小的情况下。

但是,优点之一是车厂或tier-1可设计针对不同电池组的一种模块类型,以用于多种车型,这将有助于实现具有成本效益的批量生产。这些模块是低压子系统,一旦组装和测试,拆开电池组后就可以收回大部分的开发和制造成本。(假设这些模块已开发为可在二次使用的应用程序中使用而无须更改硬件,请参见下文)。

每个模块的电池数相对较高的可变性不一定会给CVM IC的内部架构带来巨大挑战。专用于与电池单元连接的实际硅面积可能相对较小。据估计,IC制造商可以重新封装两个不同的硅裸片来寻址6~24个串联电池。高性价比的平衡元器件与CVM IC一起安装在标准PCB上,并且该模块甚至不需要包含微控制器。此外,每个模块仅需要通信接口,高精度电压基准和大的低欧姆晶体管则可以关闭单个模块,因此通常每个单元的电子器件成本可以保持较低。含嵌入式微控制器和先进功能(如数据预处理,EIS(电化学阻抗谱)或无线连接)的智能模块将导致每个电池的成本仅适度增加。

2) 单元级BMS

单元级BMS的优势在于CVM IC直接与电池通信,从而更易于精确的温度监测和EIS,甚至可以进行压力测量。兼容5 V的硅工艺足以构建CVM,从而实现更高的集成度和更高的处理能力(如增加了数字信号处理或微控制器),非常接近电池化学反应。需要专用的供应链,因为电池制造商应向机电一体化/电子子系统制造发展,将紧凑的电子电路嵌入电池内或连接到电池。值得注意的是,原始设备制造商(OEM)在锂离子电池制造设施上的投资越来越多,有可能在将来保留所有选项以嵌入电子定制。

单元级BMS的另一个优势是完全没有CVM模块以及与之相关的所有成本。一个潜在的缺点是电子器件的成本上升,不仅由于获取、处理和通信数据,而且由于电池平衡的耗散用于管理电池温度。如果该应用需要如钛酸锂(LTO)之类的电池类型,则每个电池组的电子器件成本会进一步增加,开发相同系统电压,串联所需要的电池数约为普通锂离子电池的两倍。最后,每个电池的无线通信节点需要仔细设计,以避免节点之间的干扰,而每个电池的有线隔离通信接口说明有大量隔离元器件。

不过,这拓扑可以为OEM提供足够的功能和系统优势,以抵消每个单元的电子器件相对较高的成本。

3 电池的第二次使用

正如UN[4]发布的一篇文章中提到的那样,循环经济对于实现《巴黎气候协定》的目标至关重要。但是,当考虑将汽车电池重新用于固定式应用[5]时,现今存在许多不确定因素,仍有许多工作要做。一个重要方面是,从电池系统开发开始就必须考虑电池子系统的重用要求。例如,重用模块(或单元级BMS中的单元)比重用整个汽车包更可行。出于安全考虑,住宅储能方案通常限制在60 V或以下,这在很大程度上与汽车模块兼容。另一个方面是,重新用于第二次应用的汽车电池应具有一定的预期寿命保证。这可通过带有健康状态(SoH)估计的本地EIS以及集成在电池子系统中的EEPROM存储器来存储历史电池使用数据来确保。目前尚不清楚是否需要在单元或模块中使用微控制器,只要第一次使用和第二使用的BMS可以访问此功能和内存即可。因此,无论选择了模块化BMS还是单元级BMS,二次使用BMS都应该能够利用最初应用的数据和通信接口。如果单元或模块包含带有OEM专用软件的微控制器,则也应该可以完全删除、禁用或替换该软件。然后,将具有新附加值的软件和专用IP加载到灵活的硬件平台上,以创建第二次(重新)制造的应用程序。显然,在解决电池管理芯片组的任何可能标准化问题时,第二次使用考虑因素将影响要求[6]。

4 采取步骤迈向标准化

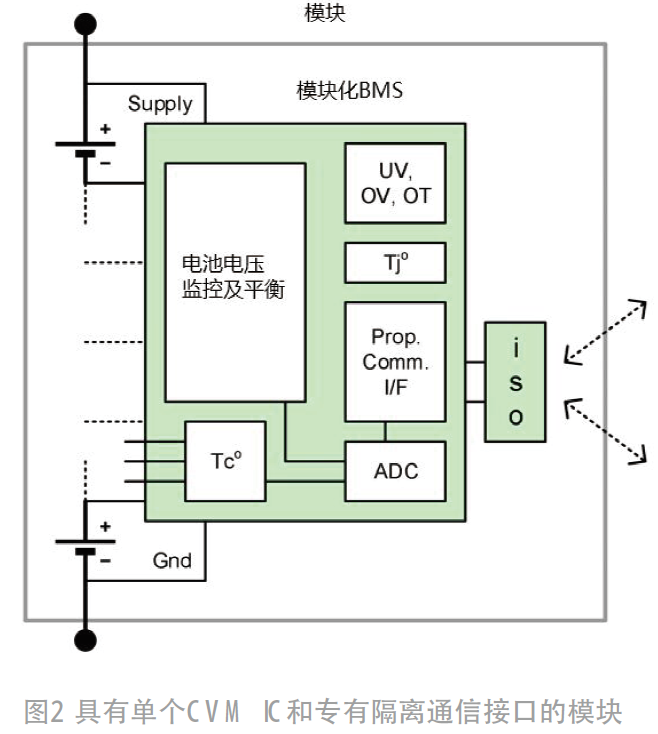

查看市场上现有的不同CVM IC及其BMS内部通信接口,可以看出,大多数通信接口目前都是专有的,并受到专利保护(图2)。

尽管可以对单个CVM方案进行成本优化,但从其他制造商处选择CVM芯片也意味着更改通信接口,从而导致开发周期长,验证和认证过程中存在大量投资和风险。同时,由于需求不断变化,用于模块化BMS架构的单个CVM IC方案也在不断进行审查。通过不断发展的过程,行业成员正在尝试维护尽可能多的体系结构,仅添加所需的那些功能。但是,新功能正变得非常多样化,需要进行重大的硅片更改,如增加无线接口,用于控制切换FET的转接驱动器,EIS功能的引入或附加微控制器以提供额外的预处理或更大的模块灵活性。这种变化水平带来了重新思考CVM IC方法和寻求CVM IC之间更多标准化的机会,从而避免了过去的缺陷。

从前面有关选择模块化或单元级BMS的讨论中可以明显看出,模块化BMS中使用的IC与单元级BMS中使用的IC完全不同。但是,通过将单元监视功能与通信功能分离开来采取两步走的方法,在CVM接口方面似乎有一些标准化的空间(图3)。

举例来说,行业成员可以在CVM IC和通信IC之间定义一个准标准的串行外设接口(SPI),并具有商定的最小命令子集和各种数据的定义位置,例如:电压和温度读数;平衡指令;欠压和过压阈值;FuSa方法和循环冗余校验(CRC)的大小。该通用协议将使电池电压监视功能与通信接口分离,并允许OEM和供应商为应用选择最合适的两芯片设计方法。

大多数无线和电力线通信(PLC)方案是基于具有闪存的嵌入式微控制器的自然软件定义的应用。尽管这与实现更高集成度的要求非常吻合,但这些IC技术通常专注于面向物联网(IoT)的消费类产品,因此不符合用于模块化BMS中CVM IC的混合信号汽车工艺(<60 V)。因此,最好的架构是两芯片法。在两个单独的集成器件中托管CVM和通信功能。迈向更高集成度的第二步可能是将这些器件封装在同一封装中。有线通信接口可能仍然需要其他收发器基础结构,具体取决于所选的隔离技术。例如,以太网或CAN具有可以与微控制器集成在专用或标准通信芯片中的协议。

当然,仍有可能将CVM功能与通信功能集成在单个器件中,特别是对于单元级BMS。但是,由于不同的OEM要求以及未来几年(对于CVM和通信功能)的潜在变化,因此谨慎地首先隔离问题并通过开发两芯片方法解决问题,同时对接口进行标准化,似乎是明智的选择,单元和模块级PCB通常足够大以容纳两芯片方案。集成生命周期有限的专有方案并没有立即的需求或欲望(尤其是在成本方面)。但是,一旦为BMS内部通信(有线和无线通信)制定了行业范围内可重复使用的标准,并且出现了兼容的供应商群,那么开发风险将足以缓解,以鼓励制造商整合CVM和通信功能到单个器件中。

5 总结

不断变 化的BMS要求正在推动CVM IC供应商进行大量的开发工作。同时,缺乏标准接口使OEM和电池系统制造商很难更换CVM IC供应商。不同的OEM厂商总是会有不同的需求,因此基于模块和基于单元的BMS方案将并存,有线或无线以及有无微控制器。如果将第二次使用的要求考虑在内,并选择一些标准的BMS内部接口,则投资效率将会提高。为了增加潜在方案的灵活性并实现新兴标准,提出了分两步走的方法,第一步是在独立的CVM和通信功能之间创建一个行业范围内的类似于SPI的标准接口。

参考文献:

[1] website by Energy Ville[R/OL].[2019-11].www.batterystandards.info.

[2] RATZ R.BMS System Benchmark and Standardization[M].Ricardo Inc.,2015.

[3] J A Y ARAMAN B , VEMIREDDYP.D6.7Batery Management System standard.EVERLASTING, 2019.

[4] Circular Economy is Crucial to Paris Goals – Study[J].UN Climate Change News,(2018-6-6).

[5] MARTINEZ-LASERNA

E, GANDIAGA I, SARASKETAZABALAE, et al. Battery second life: Hype, hope or reality?A critical review of the state of the art[M]. Renewable andSustainable Energy Reviews 93,2018: 701–718.

[6] ECODESIGN preparatory Study for Batteries[R/OL].[2020-03].https://ecodesignbatteries.eu/documents.