根据绕组线圈元件边在槽内的不同布置形式,电机绕组可分为单层绕组、双层绕组和单双层混合绕组,具体情况如下:

一、单层绕组

定义:每个定子槽内只嵌置一个线圈有效边的绕组,线圈总数是电机总槽数一半。

优点:

a、绕组线圈少工艺比较简单。

b、没有层间绝缘故槽的利用率高。

c、单层结构不会发生相间击穿故障。

缺点:绕组产生的电磁波形不够理想,电机的铁损和噪音都较大且起动性能也稍差。

应用范围:一般只用于小容量异步电动机中。

分类:

a、链式绕组:由具有相同形状和宽度的单层线圈元件所组成,特点是绕组线圈一环套一环,形如长链。主要用于每极每相槽数的小型三相异步电动机中。优点是线圈大小相同,制造方便,线圈可采用短距,端部较短。

单层链式绕组应特别注意的是其线圈节距必须为奇数,否则该绕组将无法排列布置。

b、交叉链式绕组:交叉链式绕组与链式绕组的排列方法相同,但其极相组内的线圈数不相等且线圈的节距也不相等,当每极每相槽数为大于2的奇数时链式绕组将无法排列布置,此时就需采用具有单、双线圈的交叉链式绕组。

c、同心式绕组:该绕组在同一极相组内是由节距不等的大小线圈组成。极相组内的所有线圈围抱同一圆心而得名,主要用于2极异步电机中,下线方便,同一相两组线圈的端部互相错开,重叠层小,便于布置,散热较好。

d、交叉同心式绕组:当每极每相槽数为大于2的偶数时则采用交叉同心式绕组的形式。优点为绕组的绕线、嵌线较为简单,缺点为线圈端部过长耗用导线过多。现偶有用在小容量2极4极电动机以外,目前很少采用。

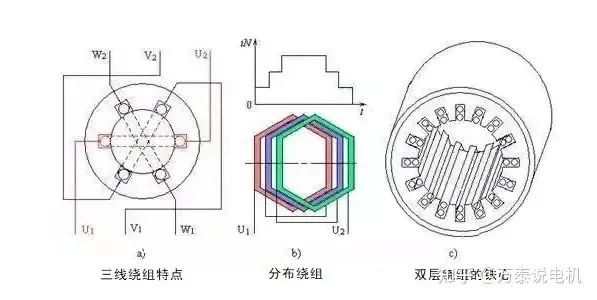

二、双层绕组

定义:每槽均嵌放有两个线圈元件边,当线圈元件的一个线圈边嵌放在某一槽内的下层,其另一个线圈边则放在另一槽内的上层。线圈数和槽数正好相等。

优点:

a、可以选择最有利的节距,并同时采用分布绕组,来改善电动势和磁动势的波形。

b、可用分数槽绕组来削弱高次谐波。

c、电动机的电磁性能、力能指标及起动特性都比单层绕组好。

d、所有线圈节距相同,绕制方便。

e、线圈端部变形小,易整形,且端部排列整齐有利于散热和增强机械强度。

缺点:

c、线圈数比单层绕组多一倍,故嵌线费工。

b、在同一槽内由于嵌入异相线圈边,与单层绕组相比容易造成短路故障。

c、层间需加绝缘,槽满率较低。

应用范围:较大容量的电机基本可采用双层绕组,大中型电机一般也采用双层绕组。

分类:

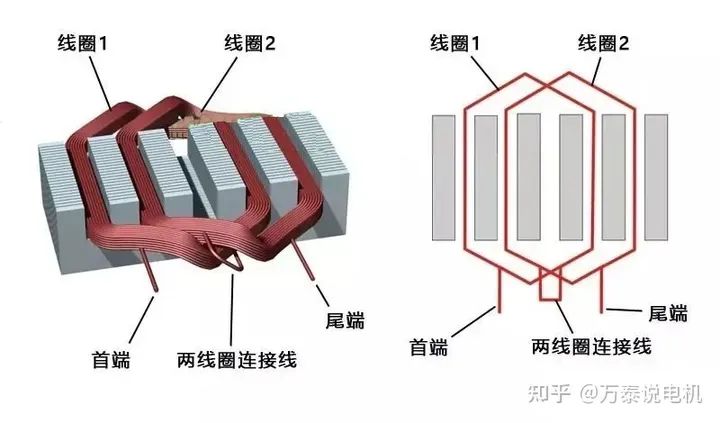

a、双层叠绕组

叠绕组的每个槽内均嵌放两个线圈元件边分上下层布置,每个线圈的两元件边分处于绕组节距两槽的上、下层,即绕制时,任何两个相邻的线圈都是后一个“紧叠”在另一个上面。普遍应用于三相异步电动机的定、转子绕组中。

叠绕组可以灵活的选择线圈节距来改善电动势和磁动势波形,制造方便但整体嵌线比较困难,尤其是电机的最后几个线圈。短距线圈可节约端部用铜,但由于线圈组间连线较多,极数多的时候耗铜量较大。电气性能优良。

b、双层波绕组

波绕组的线圈一般是单匝,就是任何两个线圈沿线制方向像波浪似的前进,主要特点是一个线圈和相邻同性磁极下的线圈相串联。以减少线圈组之间的连接线,因此多用于水轮发电机的电子绕组和感应电机的绕线型转子绕组中。但由于波绕组线圈多采用扁铜导线弯制而成,故其制造工艺较为复杂。

三、单双层混合绕组

定义:实质上是短距双层绕组的变形,将短距同相同槽的上下层线圈除去层间绝缘条合并为单层边,而上下层不同相的槽仍保持为双层边,并将它们的端部按槽内电流流动方向的需要重新连接,就变成了单双层混合绕组。

优点:单双层绕组使用在不同场合可显现其不同的特点和特性,可起到提高电动机效率、降低温度、改善启动特性、节省绕组用铜等效果。

注意:

a、单双层混合绕组最适于由双层叠绕等效变化得到,不建议由单层绕组改进,会降低基波绕组系数,而且还得重新绕制线圈和嵌制,浪费时间。

b、每极每相槽数≤2的绕组不建议改成单双层混合绕组,因为变换前后的绕组跨距并不能减小,无法节材节能。

c、每相每槽为分数的绕组(分母≥4时)也不建议改成单双层混合绕组,因为相于相之间,同相的极相组之间均存在不对称分布,如果要改成单双层绕组,绕组和嵌线很不方便且平均跨距并不会比双层绕组短。

四、对比

1、有些特殊需要,如变极等,双层绕组可以做到而单层绕组不行。

2、双层绕组比单层绕组更加省钱。

3、临界低电压的时候,双层绕组可以启动,而单层绕组不行。

4、双层绕组上下绕组有时候不一定是一相,因此单层绕组的相间绝缘比双层绕组的好。