一、过电流跳闸和过载跳闸的区别

过载也一定过电流,变频器为什么要把过电流和过载分开呢?主要有2个区别:

1、保护对象不同

过电流主要用于保护变频器,而过载主要用于保护电动机。因为变频器的容量有时需要比电动机的容量加大一档甚或两档,在这种情况下,电动机过载时,变频器不一定过电流。

过载保护由变频器内部的电子热保护功能进行,在预置电子热保护功能时,应该准确地预置“电流取用比”,即电动机额定电流和变频器额定电流之比的百分数:

IM%=IMN*100%I/IM

式中,IM%—电流取用比;

IMN—电动机的额定电流,A;

IN—变频器的额定电流,A。

2、电流的变化率不同

过载保护发生在生产机械的工作过程中,电流的变化率di/dt通常较小;

除了过载以外的其他过电流,常常带有突发性,电流的变化率di/dt往往较大。

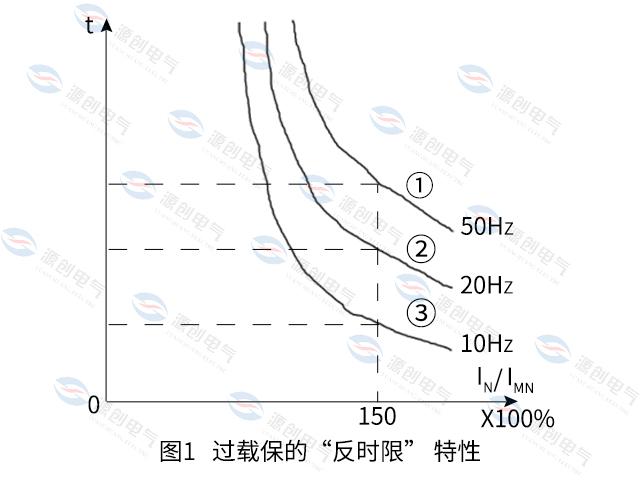

3、过载保护具有反时限特性

过载保护主要是防止电动机过热,故具有类似于热继电器的“反时限”特点。就是说,如果与额定电流相比,超过得不多,则允许运行的时间可以长一些,但如果超过得较多的话,允许运行的时间将缩短,如图1所示。

此外,由于在频率下降时,电动机的散热状况变差。所以,在同样过载50%的情况下,频率越低则允许运行的时间越短。

二、过电流跳闸及原因分析

变频器的过电流跳闸又分短路故障、运行过程中跳闸和升、降速过程中跳闸等情况,分述如下:

2.1 短路故障

短路故障是最危险的故障之一,应注意观察和分析, 如图2所示。

(1) 故障特点

a) 第一次跳闸有可能在运行过程中发生,但如复位后再起动,则往往一升速就跳闸。

b) 具有很大的冲击电流,但大多数变频器已经能够进行保护跳闸,而不会损坏。由于保护跳闸十分迅速,难以观察其电流的大小。

(2) 判断与处理

第一步,首先要判断是否短路。为了便于判断,在复位后再起动前,应在输入侧接入一个电压表,如图2所示。重新启动时,电位器从零开始缓慢旋动,同时,注意观察电压表。如果变频器的输出频率刚上升就立即跳闸,且电压表的指针有瞬间回“0”的迹象,则说明变频器的输出端已经短路或接地。

第二步,要判断是在变频器内部短路,还是在外部短路。这时,应将变频器输出端的接线脱开,再旋动电位器,使频率上升,如仍跳闸,说明变频器内部短路;如不再跳闸,则说明是变频器外部短路,应检查从变频器到电动机之间的线路,以及电动机本身。

2.2 轻载过电流

负载很轻,却又过电流跳闸,这是变频调速所特有的现象。

(1)、变频调速系统的特殊问题

在V/F控制模式下,存在着一个十分突出的问题:就是在运行过程中,电动机磁路系统的不稳定。其基本原因在于:

低频运行(fX下降)时,由于电压UX的下降,电阻压降I1r1所占比例增加,而反电动势E1所占的比例减小,比值E/f和磁通也随之减小。为了能带动较重的负载,常常需要进行转矩补偿(即提高U/f比,也叫转矩提升)。

而当负载变化时,电阻压降I1r1和反电动势E1所占的比例、比值E/f和磁通量等也都随之变化。结果是:导致电动机磁路的饱和程度也在随负载的轻重而变化。

在进行变频器的功能预置时,通常是以重载时也能带得动负载作为依据来设定U/f比的。显然,重载时电流I1和电阻压降ΔUr都大,需要的补偿量也大。但这样一来,在负载较轻,I1和电ΔUr都较小时,必将引起“补偿过分”,导致磁路饱和。

(2)、磁路饱和的后果

当磁路饱和时,磁通和励磁电流的波形如图3所示:

图3(a)是电动机磁路的磁化曲线;图3(b)是磁通的波形,由于磁路饱和的原因,磁通波形的上面被“削平”了,变成了平顶波;图3(c)是励磁电流的波形,其横坐标是励磁电流i0,与磁化曲线图3(a)的横坐标对应。纵坐标是时间t,它和磁通曲线的横坐标相对应。因此,它是由图3(a)和图3(b)综合作出的。由图3可以看出,励磁电流i0的波形将发生严重畸变,是一个峰值很高的尖峰波。磁路越饱和,励磁电流的畸变越严重,峰值也越大。

由于尖峰波的电流变化率di/dt很大,但电流的有效值不一定很大。结果是:往往在负载很轻时发生过电流跳闸。

这种由电动机磁路饱和引起的过电流跳闸,主要发生在低频、轻载的情况下。常见例子:

a) 负载在运行过程中,阻转矩的变化较大。例如,某厂的车床采用变频调速,所购变频器无矢量控制功能。为了能在低速时进行切削,将U/f比预置得较大,但一退刀就跳闸。

解决方法:反复调整U/f比,使之既能在低速时进行切削,退刀时又不跳闸。

b) 变频器用于风机或水泵,但U/f比却预置得较大。例如,某厂有一台变频器,原来用在传输带上,运行情况一直很好。后改接到风机上,起动时,频率刚上升到10Hz左右就因“过流”而跳闸了。这是因为,传输带是恒转矩负载,当变频器用到传输带上时,其U/f比必预置得较大。而风机是二次方律负载,低速时负荷级轻,导致电动机磁路严重饱和,励磁电流严重畸变,峰值很大,使变频器跳闸。

解决方法:将U/f比预置为最小档后就不再跳闸了。

2.3 重载过电流

(1)、故障现象

有些生产机械在运行过程中负荷突然加重,甚至“卡住”,电动机的转速因带不动而大幅下降,电流急剧增加,过载保护来不及动作,导致过电流跳闸。

(2)、解决方法

a) 首先,了解机械本身是否有故障,如果有故障,则修理机器。

b) 如果这种过载属于生产过程中经常可能出现的现象,则首先考虑能否加大电动机和负载之间的传动比?适当加大传动比,可减轻电动机轴上的阻转矩,避免出现带不动的情况。但这时,电动机在最高速时的工作频率必将超过额定频率,其带负载能力也会有所减小。因此,传动比不宜加大得过多。同时还应注意:应根据计算结果重新预置变频器的“最高频率”。

如无法加大传动比,则只有考虑增大电动机和变频器的容量了。

例如,某厂的注塑机在运行过程中,每遇“喷塑”时,常常因过电流跳闸,据观察,有时是电动机堵转后跳闸。

解决方法:将电动机轴上的皮带轮御下,略“车”小一点(如皮带变松,则将电动机底座适当后移),就不再过电流跳闸了。

2.4 升速或降速中过电流

这是由于升速或降速过快引起的,可采取的措施有如下。

1、延长升(降)速时间

首先了解根据生产工艺要求是否允许延长升速或降速时间,如允许,则可延长升(降)速时间。

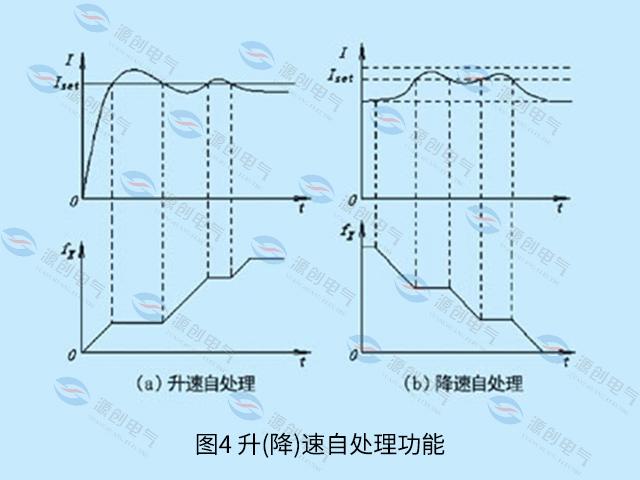

2、准确预置升(降)速自处理(防失速)功能

变频器对于升、降速过程中的过电流,设置了自处理(防失速)功能。当升(降)电流超过预置的上限电流Iset时,将暂停升(降)速,待电流降至设定值Iset以下时,再继续升(降)速,如图4所示。

但多数变频器的降速自处理功能只考虑直流电压,而无降速电流过大的自处理功能,需要注意阅读说明书。

3、其他措施

如果采用了自处理功能后,因延长了升、降速时间而不能满足生产机械的要求,则:

a) 考虑适当加大传动比,以减小拖动系统的飞轮力矩,使电动机容易启动及升速;

b) 如果不能加大传动比,则只能考虑加大变频器的容量了。

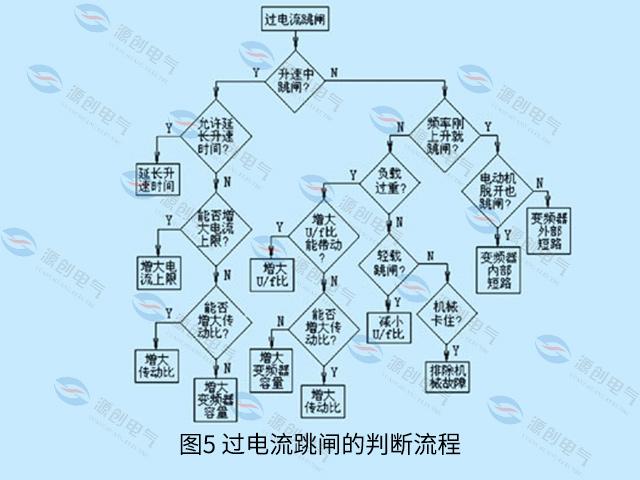

综上所述,过电流跳闸的判断流程如图5所示。

3、过载跳闸及原因分析

电动机能够旋转,但运行电流超过了额定值,称为过载。

过载的基本反映是:电流虽然超过了额定值,但超过的幅度不大,一般也不形成较大的冲击电流。

3.1 过载的主要原因

(1)、机械负荷过重 负荷过重的主要特征是电动机发热,并可从显示屏上读取运行电流来发现。

(2)、三相电压不平衡 引起某相的运行电流过大,导致过载跳闸,其特点是电动机发热不均衡,从显示屏上读取运行电流时不一定能发现(因显示屏只显示一相电流)。

(3)、误动作 变频器内部的电流检测部分发生故障,检测出的电流信号偏大,导致跳闸。

3.2 检查方法

(1)、检查电动机是否发热

如果电动机的温升不高,则首先应检查变频器的电子热保护功能预置得是否合理,如变频器尚有余量,则应放宽电子热保护功能的预置值;如变频器的允许电流已经没有余量,不能再放宽,且根据生产工艺,所出现的过载属于正常过载,则说明变频器的选择不当,应加大变频器的容量,更换变频器。这是因为,电动机在拖动变动负载或断续负载时,只要温升不超过额定值,是允许短时间(几分钟,甚或几十分钟)过载的,而变频器则不允许。

如果电动机的温升过高,而所出现的过载又属于正常过载,则说明是电动机的负荷过重。这时,首先应考虑能否适当加大传动比,以减轻电动机轴上的负荷。如能够加大,则加大传动比。如果传动比无法加大,则应加大电动机的容量。

(2)、检查电动机侧三相电压是否平衡

如果电动机侧的三相电压不平衡,则应再检查变频器输出端的三相电压是否平衡,如也不平衡,则问题在变频器内部,应检查变频器的逆变模块及其驱动电路;

如变频器输出端的电压平衡,则问题在从变频器到电动机之间的线路上,应检查所有接线端的螺钉是否都已拧紧,如果在变频器和电动机之间有接触器或其他电器,则还应检查有关电器的接线端是否都已拧紧,以及触点的接触状况是否良好等。

如果电动机侧三相电压平衡,则应了解跳闸时的工作频率:

如工作频率较低,又未用矢量控制(或无矢量控制),则首先降低U/f比,如降低后仍能带动负载,则说明原来预置的U/f比过高,励磁电流的峰值偏大,可通过降低U/f比来减小电流;如果降低后带不动负载了,则应考虑加大变频器的容量;如果变频器具有矢量控制功能,则应采用矢量控制方式。

(3)、检查是否误动作

在经过以上检查,均未找到原因时,应检查是不是误动作。如图6所示,判断的方法是在轻载或空载的情况下,用电流表测量变频器的输出电流,与显示屏上显示的运行电流值进行比较,如果显示屏显示的电流读数比实际测量的电流大得较多,则说明变频器内部的电流测量部分误差较大,“过载”跳闸有可能是误动作。

综上所述,过载跳闸的判断流程如图7所示。