如今汽车——尤其是电动汽车的架构,已从以前的分布式架构,逐渐向集中式、中央式架构变化。在这一变化过程中,所有功能都从分布式的方式往集中式方向发展,这样的趋势要求功能在局部进行更多的集中。

智能表面就是一个比较典型的例子。所谓智能表面,直观的理解就是隐藏式的电子按键,用来替代原来汽车上传统的机械式按键。之所以发生这样的变化,有多方面的必然性。

智能表面为什么难做?

首先是成本。传统机械按键非常复杂,原材料昂贵,很多模块在组装阶段还要做调整,又会带来额外的成本。而隐藏式电子按键可以把这块成本省下来,在电子屏上实现非常多的按键功能。与机械按键做成什么样最终就是什么样不同,电子实现按键还可以实现功能自定义,所有按键在将来的应用上可以通过后期OTA升级,来实现按键的灵活自定义。

其次,目前的整车内部流行简洁化设计趋势,用户往往希望在不需要使用时把按键尽可能藏起来,不占用宝贵的车内空间。

最后是重量。所有电动汽车的发展都遵循轻量化的规律,尽可能把每个部件做到最轻或用无线化来节省线束重量。轻量化意味着省电,带来的续航时间增长能够缓解电动车用户的里程焦虑。

但实现智能表面的应用没那么容易,看似简单的功能,其实里面包罗万象。

“首先智能表面需要传感器配合,在要用时唤醒,不需要时隐藏。唤醒意味着需要照明的配合,唤醒后要做压力传感,确认有这样的动作;产生动作后要反馈,与机械按键的触感一样,需要给出振动反馈,告诉用户动作已完成。”在日前举行的第11届EEVIA年度中国硬科技媒体论坛暨产业链研创趋势展望研讨会上,艾迈斯欧司朗(ams OSRAM)大中华区及亚太区汽车应用技术总监 白燕恭 以中控智能表面为例子,介绍了公司在车内LED应用的最新方案。

艾迈斯欧司朗大中华区及亚太区汽车应用技术总监 白燕恭

中控屏是车内典型的智能表面应用,里面包含了多种元素。

首先,像素化的LED区域。在未来车内空间中,照明将不再是块状分布,而是点状分布,因为需要在车内空间实现各种灯光效果,例如根据不同的操作、配合不同的应用条件来显示不同的颜色或做像素化控制。

第二,在这样操控区域中,需要各种按键、滑动条、旋扭等,而所有这些操控都需要触控、压力检测等。

最后,由于屏幕亮度不是固定的,也不是简单的明或暗,需要通过周围环境光的亮度来调节。包括在很多场景下,可能需要先灭掉再唤醒。

白燕恭认为,要在极小的空间内把所有功能集合在一起,实现起来非常难——即便是最简单的亮度调节。手机上亮度调节非常快是因为搭载了本地光传感器,但目前车上一般只有一个中央亮度传感器,想实现亮度调节功能,需要先向中央区发起请求,拿到亮度值再调节。当外部环境变化时,这个过程会出现延迟,以致于无法实现快速调节。

将来的汽车应用中,很多功能会从以前分布式的场景,集成到不同域来集中管理,把所有东西都糅合在一起做流畅的配合,有没有更好、更简单的办法?白燕恭把这个问题分解成了光传感器以及光源等几个面。

大家对LED的要求越来越高了

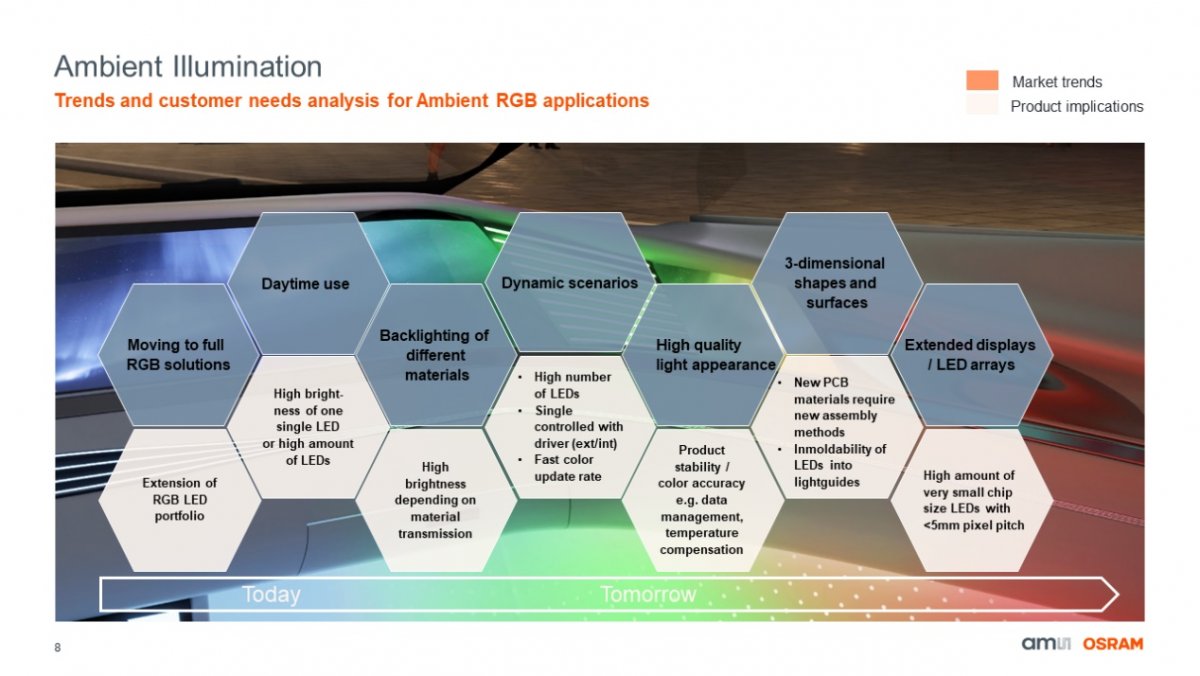

首先是光源部分。如今很多新款车型里都有氛围灯,可实现呼吸、音乐律动等效果。但根据艾迈斯欧司朗从不同客户获得的反馈,用户对氛围灯的点亮还有非常多的需求,主要体现在几个方面:

首先,灯的数量几何倍增长。传统一辆车内的氛围灯大致是10-40颗,但如今车仓内一侧就有80-180颗,随着时间的推移这一数量还有可能翻倍,一辆车内达到1000颗。“现在10颗、20颗有现成的方案,到了几千颗的时候怎么才能组成系统跑起来,并实现灵活调节?” 白燕恭抛出了一个很现实的问题。

第二,对灯的亮度要求越来越高。过去大家对氛围灯的要求,是在晚上驾驶的时候闪各种效果,因为晚上会比较明显;但现在的要求是在白天也能看到灯光模式的效果,由于白天场景环境光更亮,所以对灯本身的亮度提出了更高要求。

第三,LED要耐高温高压。据介绍,智能表面的终极发展,跟一项名为IME (In-Mold Electronics)的模内电子技术相关。IME属于一次注塑成型技术,经过多年发展已经比较成熟,但想通过一次注塑成型实现智能表面,用压印方式一次把智能表面的所有电子电路印好,对LED本身也提出了更高要求。

最后,灯数量越来越多后,大家对灯还有一个更基本的要求——显色一致性。比如全车内有800颗灯,要求显示绿色,实际上却是这边深绿那边浅绿,这是不能接受的。

智能表面应用中仅仅是关于灯的,就有这么多新的需求冒出来,可见其实现难度不小。“光是想把LED放在具体应用中去实现,除了刚才提到的应用需求,又会出现一些与灯属性相关的问题。” 白燕恭说到。

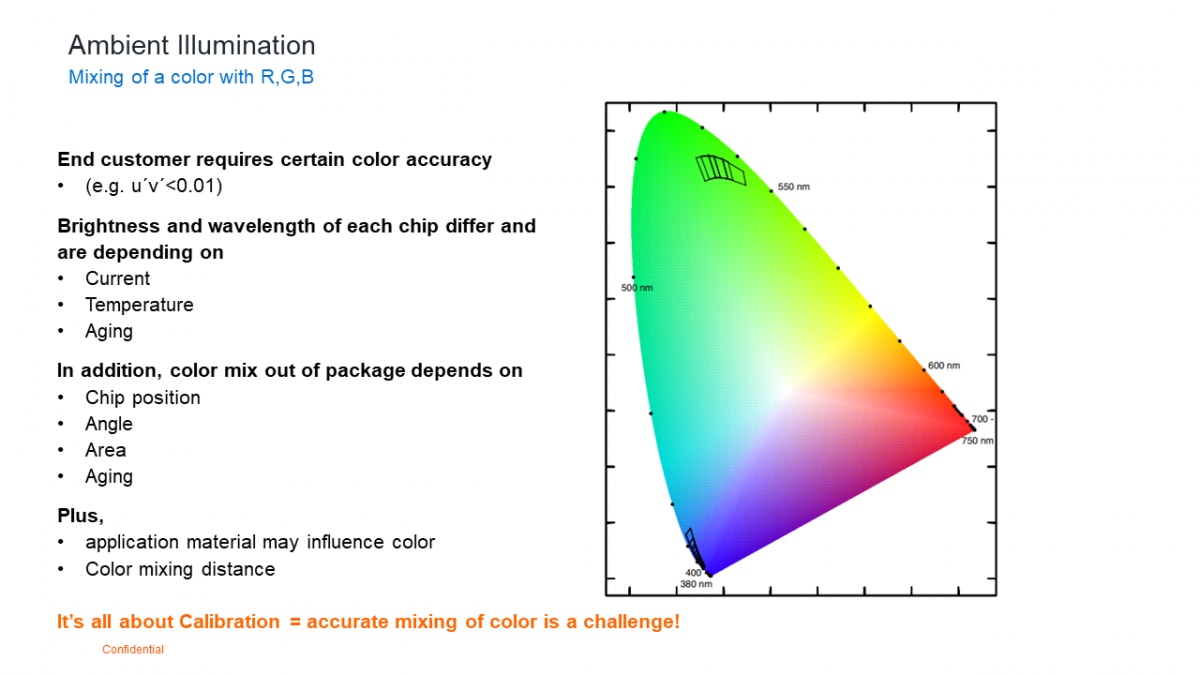

首先,每家OEM厂家对于灯的色点要求不一样,有的喜欢这样的蓝,有的喜欢那样的绿,因此对LED出厂时的色点校准就有不同要求。

第二,即使是一个厂家供应的灯,在不同的电流驱动、温度、使用时间等条件下,本身的色点、亮度等都会有变化。LED灯在安装后的整个生命周期中,都需要做补偿,并不是说产线上一次校准后续就不用管了。

最后,RGB灯是由不同颜色混出来的,混色时不同的灯放在不同的位置、角度,都会导致最终混色的效果差异巨大。这对灯本身的灵活性提出了要求,放在不同的位置、不同条件下,要有足够的可编程性。

一种省MCU的多LED灯串行总线方案

这又回到刚才白燕恭抛出的问题——如何管理好数据巨大的LED灯?

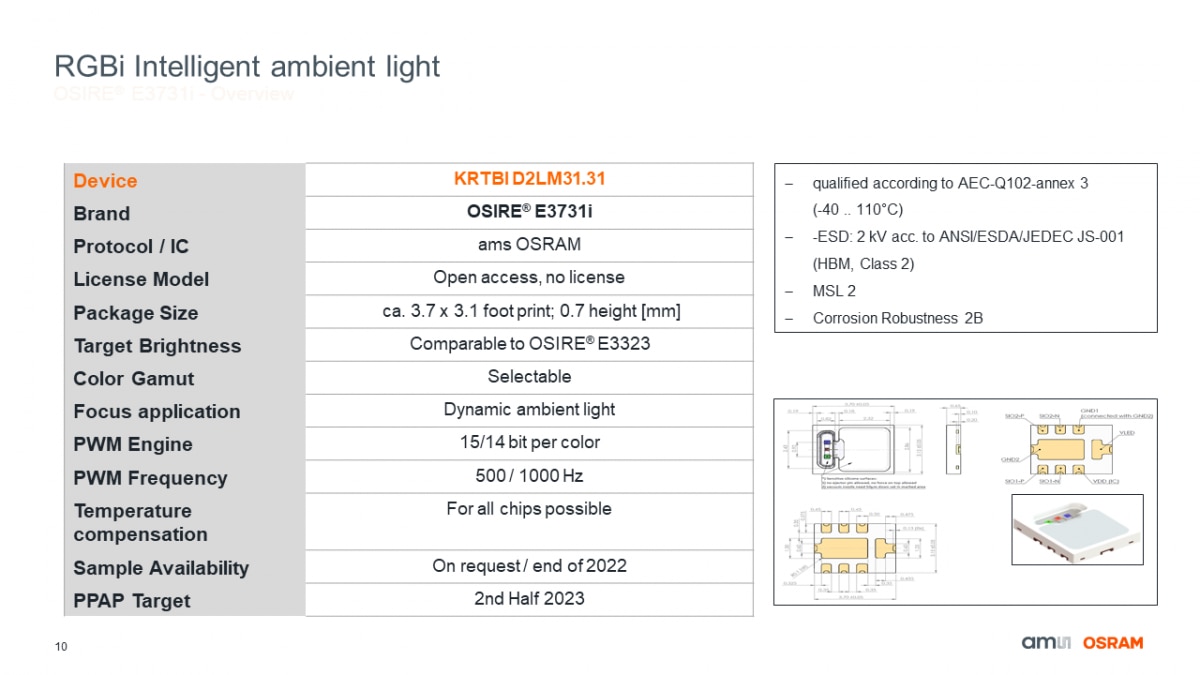

艾迈斯欧司朗推出了一款产品OSIRE® E3731i,表面上看起来是一款常规的LED灯,但实际上它是一种自带驱动的智能灯。更值得一提的是,它的驱动里采用了一条特殊的OSP总线。“结合上述那么多对灯的要求和需求,我们希望通过这种方式,解决刚才提到的问题。”

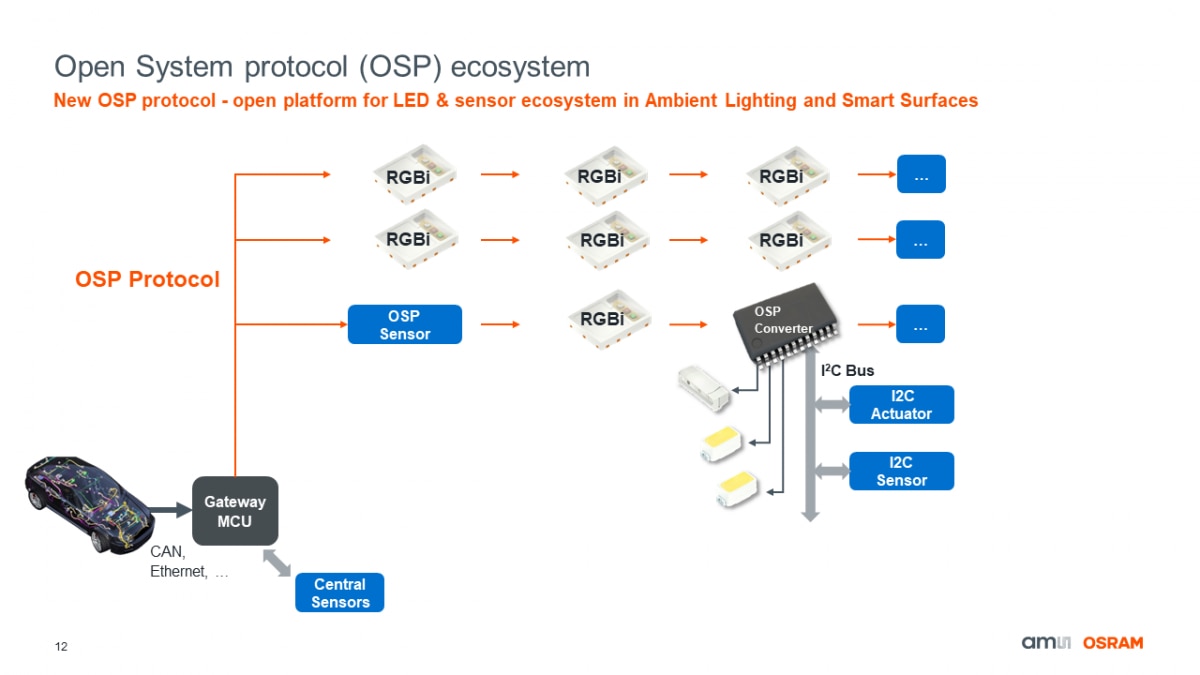

据介绍,OSP总线是一条串行总线,上面跑着艾迈斯欧司朗自己开发的、开源的协议。白燕恭表示,对客户来说,采用这种总线架构后,MCU侧不再需要其他的成本,只需要接口就可以接入。“一条差分总线可以带1000个节点,可以理解成1000颗灯。我们以前需要几个甚至几十个驱动去带1000颗灯,现在只需要两根线的一条总线,就可以把这1000颗灯串在一起。”

谈到开发OSP总线的原因,白燕恭表示有几方面。

首先,原生需求来自现在车仓内的灯数量越来越多。艾迈斯欧司朗将OSP协议扩展后,目的是除了灯之外,还能接入更多的传感器。

其次,市面上有一些类似概念的方案,但面对复杂的照明系统,想把所有东西接进来,需要用非常复杂的协议来做应用,也需要更多的维护。“现在其它市面上的方案,相当于把总线里的一些东西变成黑盒子,想用的时候要掏钱付费,再帮你把功能集成进来。” 白燕恭说到,“而我们想做的OSP就是开源的,希望把这套东西免费开放给所有的开发者,而且对整个系统侧要求非常低,只需要你MCU的SPI接口就可以接入。”

至于这个总线在后面怎么应用,把什么东西接进来,艾迈斯欧司朗支持开发者自由发挥,但也会在OSP的条件下扩充生态。“未来不仅是我们自己的产品,包括整个业界所有友商的产品,只要在车里面应用都会逐步支持,建立生态。”他补充道。

据介绍,E3731i这款灯珠自带驱动和温度传感器,在出厂时可以把客户想要的色点、不同亮度条件下的所有温度补偿信息都放到上面。当客户想用这款灯做校准时,针对他要求的色点、亮度、各种条件下的补偿信息都已提前写在芯片里,使用时只需通过OSP总线把相应参数读出来,对相应的灯做补偿即可。

白燕恭表示,通过这样的方式,可以把前面提到的复杂系统在灯的层面先进行简化。

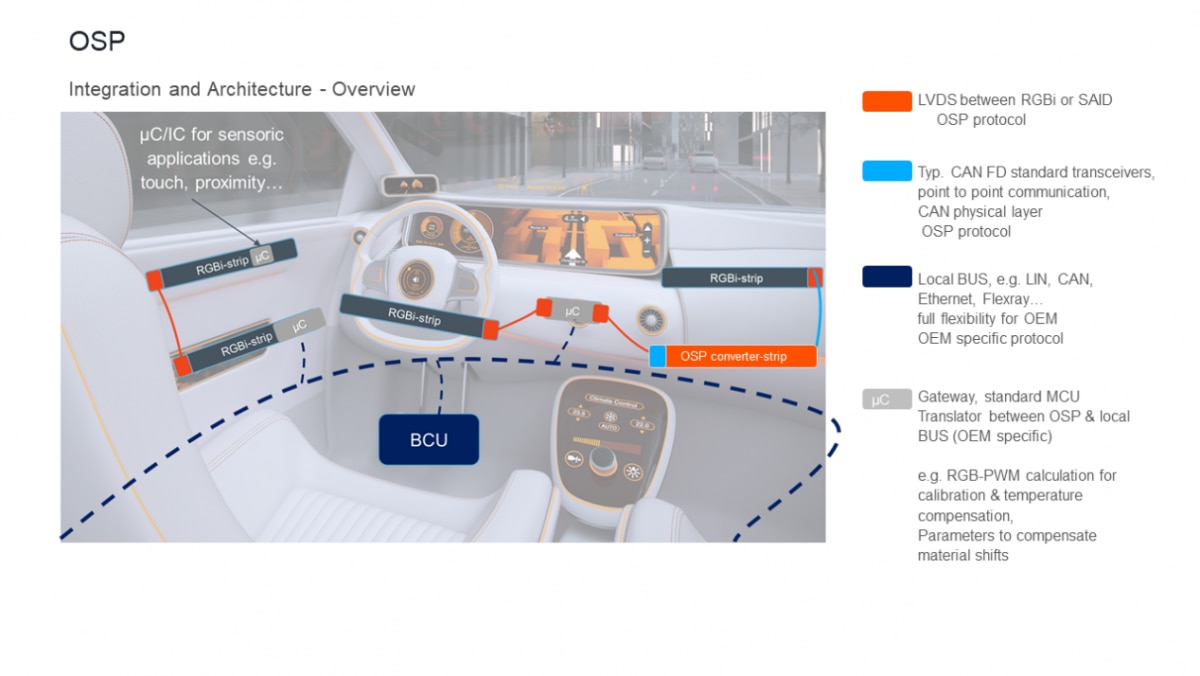

如上图所示,RGBi代表的是E3731i这颗灯珠,通过一条OSP总线最多可以连1000个点。这样的好处是整个系统侧只需要在最左边安排一颗Gateway MCU,除此之外整个系统里不需要多余的MCU,因为所有灯的数据都可以通过总线汇聚到Gateway MCU侧。而以前的方式是,每一路灯都要有一颗MCU,再加上灯的驱动让整个系统非常复杂。

传感器也能接入,大大降低系统集成难度

智能表面的应用,除了灯以外,传感器也是亟待解决的问题之一。既然有了OSP总线,能不能把传感器也接进来?

考虑到现在大多数在车内用传感器都是I2C接口,艾迈斯欧司朗的做法是在现有的方案基础上增加 OSP 转换器(Converter),通过它把I2C协议数据直接转换到OSP协议。如此一来,除了可以把灯接上去,还可以通过转换器把相关传感器接进来。

“没有真正做过设计的人,可能还体会不到这种做法的意义。” 白燕恭设想了一个场景:设计了一款300颗灯的灯板,OEM对灯板的亮度做控制,需要根据周围环境光的亮度来调节。传统做法只能在灯板外侧加一颗MCU,把传感器做好,再把传感器物理上埋在灯板里。而有了OSP总线,就可以直接把已经挂在总线上的任意一颗灯节点去掉,换成OSP Converter,再把传感器通过OSP Converter接到系统中。

据介绍,OSP总线已实现多RGB灯控制,OSP Converter也将很快推向市场。通过这样的方式,艾迈斯欧司朗希望发挥在光源、传感、芯片、光路上的技术优势,通过实现这样一套OSP总线协议,把整个系统集成难度进一步降低,从而提高系统集成性。

如上图所示,基于OSP总线架构,在整车中不同的灯板中,可在橙色部分埋入需要的传感器

结语

再回到最开始提的问题,对于智能表面应用,要把像素化LED、按钮、滑条、传感的控制等这么多功能集成,白燕恭认为最佳答案就是OSP总线。基于这条OSP总线,艾迈斯欧司朗推出了相应的智能RGB LED,以及把传感器接入到OSP总线的转换器。通过这样一整套方案,可以把整个智能表面应用串起来。“当然,这不仅限于智能表面,我相信在车内的应用会有很多场景,从内饰到外饰,只要有传感和照明结合的场景,OSP概念和生态都会给整个产业带来无穷的潜力。”