工业自动化系统的设计者面临着越来越多的挑战。机架安装此类设备会导致尺寸和热约束增加。在恶劣的工业环境中,敏感的电子设备需要严格调节的电压,客户需要更高的性能和功能。在这个由两部分组成的系列的第 1 部分中,我们将探讨对工业电源的相互冲突的需求以及与常见解决方案相关的权衡。

介绍

工业自动化系统设计提出了独特的挑战。事实上,这是一个相互冲突的需求的故事。引入低成本模块化机架来容纳可编程逻辑控制器 (PLC) 和 I/O 模块等系统组件,对工程师和解决方案造成了严重的空间和热限制。由于需要在易受污垢、湿度和振动影响的恶劣环境中确保高度可靠的运行,这些挑战变得更加复杂。

此外,客户期望后续几代自动化系统的功能得到增强,并且所有这些都不会增加功耗、设备尺寸、发热和成本。这种增强的功能通常以电子技术的进步为基础,但往往有代价:更严格的功率容差和电压水平的激增,这些电压水平必须保持稳定,同时来自不太完美的电源。

然而,工程师不想花费宝贵的项目时间来设计一个不被客户注意到的电源,并且通常被认为是浪费宝贵的空间。相反,工程师更愿意专注于能够明显区分他的自动化系统与竞争对手的事情。

半导体供应商通过引入将电源的许多关键功能集成到单个器件中的模块来响应工业自动化系统设计人员相互冲突的需求。但是,设计为由工业自动化系统使用的 12、24 或 48VDC 电源供电的模块必须由电压钳保护或使用异步开关技术来承受困扰主电源的电压尖峰。这两种解决方案都会导致更大、更昂贵和效率更低的电源系统——这正是系统工程师试图避免的。

本应用笔记是我们关于工业控制稳压器的两部分系列的第1部分。在这里,我们讨论工业控制架构,以及使其独特的电源架构,这是一个设计挑战。在本系列的第 2 部分中,我们将讨论利用与创新芯片设计相结合的最新硅制造技术的新一代功率器件。

工业控制架构

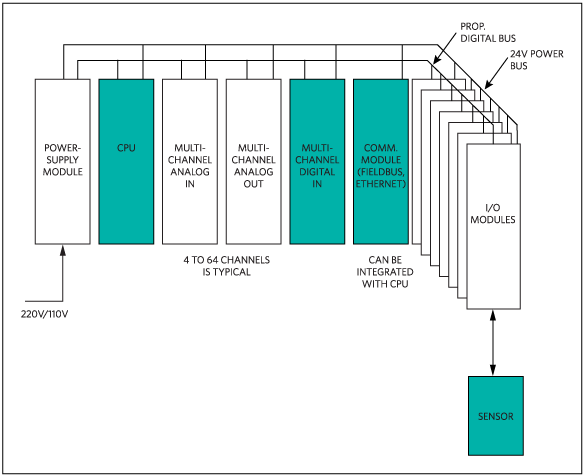

虽然24VDC已成为大多数工业控制应用(特别是那些采用PLC的应用)的实际电压,但12VDC也很常见,通常作为电池备用电压或由光伏(PV)面板等替代能源提供。最近推出的以太网供电(PoE)也鼓励工业自动化制造商设计由该标准规定的48VDC电源供电的设备。 采用24VDC电源的典型工业控制系统如图1所示。

图1.典型的工业控制系统。

该系统包括用于从传感器接收信息或向执行器发送指令的I/O模块、多通道数字输入、多通道模拟输入和输出、通信功能以及通过数字总线链接的处理器(CPU)。PLC通常提供计算能力。电力由市电供电,降压至24VDC,并通过背板分配。

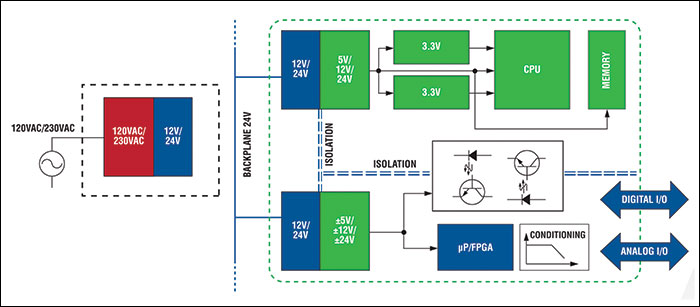

仔细观察系统的电源会发现,由于各种系统元件所需的不同电压和电流水平,复杂性更大。图2显示了电源架构的一小部分。120VAC/230VAC 主电源最初使用工业电源模块降压至标准 12VDC 或 24VDC 系统背板电源。在系统级,该背板电压进一步降压至各个组件所需的较低电压电平。

图2.工业自动化系统电源架构的一部分。

例如,PLC 可以由微处理器、数字信号处理器 (DSP) 和现场可编程门阵列 (FPGA) 组成。这些器件需要 5V 至 1V 的电压范围。然而,整个PLC可能需要高达3.5A的电流。同样,多通道模拟I/O模块需要±15V和5V电源,用于各种放大器、模数转换器(ADC)和电流高达500mA的多路复用器(MUX)。

为了使事情变得更加复杂,设计人员需要考虑瞬态电压尖峰(“过电压”),这些尖峰通过配电网络上的雷击等事件或通过快速切换与工业自动化系统共享相同电源电路的重负载来影响电源供电。电源架构本身也可能发生电压尖峰,例如,当电源模块将电源电压降压至12VDC或24VDC时,特别是在使用开关模式类型器件时。

这些过电压事件非常普遍,以至于国际电化学委员会(IEC)等组织建议工程师设计其系统以承受它们。例如,IEC 60664涉及低压(1kVAC和1.5kVDC)系统中的绝缘协调,指出由市电衍生的24VDC电源供电的“II类”设备(包括用于工业自动化的设备类型)应设计为可承受高达60V的过电压。

DC-DC 电压调节基础知识

DC-DC电压转换(或“调节”)是一项大生意,半导体供应商已投入大量资金为所有应用开发广泛的产品。器件分为两组:低压差稳压器(LDO),也称为线性稳压器;和开关稳压器。

当与应用的工作特性仔细匹配时,与LDO相比,开关稳压器通常在宽输入电压范围内效率更高。此外,开关稳压器可以轻松升压(“升压”)、降压(“降压”)和反相电压。(请注意,工业自动化系统电源的某些部分需要反转电压。相比之下,LDO 只能降压。

与简单易用的LDO相比,开关稳压器有一个缺点:稳压器的设计更为复杂。这是因为需要输出滤波来衰减高频开关操作产生的电压和电流纹波。这将给敏感芯片带来问题,并产生电磁干扰(EMI)。尽管如此,设计许多当代应用的工程师越来越青睐开关稳压器。

开关稳压器工作的关键是使用金属氧化物半导体场效应晶体管(MOSFET)作为开关器件。当 MOSFET 导通时,电流既流向负载,也流向存储能量的外部电感器。当 MOSFET 关断时,电感器将其存储的能量提供给负载。

脉宽调制(PWM)通常用于控制输出电压。频率保持恒定,脉冲宽度(“导通时间”)调整以提供所需的电压。稳压器的高频开关限制了系统中的损耗,同时在一定范围的输入和负载上保持相对稳定的电压输出。

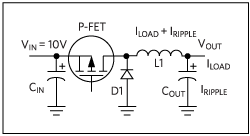

在异步拓扑开关稳压器(图 3)中,存储在电感中然后在 MOSFET 关断周期期间传递到负载的能量不会直接流向负载。相反,它通过外部肖特基二极管传播。如果根据预期负载选择电感,开关稳压器将在连续导通模式下工作,从而提供稳定的稳压。

图3.异步降压稳压器电路。

这类开关稳压器的最终效率主要由两个因素决定:外部肖特基二极管的正向压降和器件的反向漏电流特性。在现代设备中,正向压降已接近约0.3V的极限。这听起来并不多,但它确实会导致设备不断消耗并降低效率。

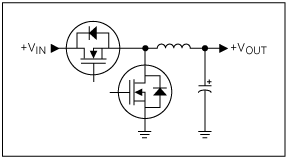

用MOSFET代替肖特基二极管可提高效率,因为导通电阻(R上)的晶体管可以使用先进的制造技术降低,使其正向电压(以及损耗)低于原始二极管。该电路中两个MOSFET的工作必须同步,使一个导通,另一个关断。 (参见图4。

图4.同步降压稳压器电路。

所谓的同步稳压器的第二个MOSFET可以集成到模块中。除了省去外部肖特基二极管外,这还简化了电路设计并减少了物料清单(BOM)。

同步稳压器设计的一个副作用是,由于两个MOSFET的开关操作(即电感损耗加倍),电流在电感器中双向流动。这与异步类型中的单向流动进行比较。在同步稳压器中,损耗通常很小,但在较低负载下,器件的效率可能低于等效异步类型时,损耗会变得更大。

主要的半导体供应商已经使用多种技术解决了这一缺点。例如,Maxim Integrated推出了一系列高压同步稳压器,如MAX17503,具有MODE功能,可用于在三种可选工作模式下工作器件:PWM、脉频调制(PFM)和非连续导通模式(DCM)。PWM 用于正常工作。PFM 通过消除反向电感电流和跳脉冲来提高较低负载下的效率。DCM 还消除了反向电感电流,以便在较低负载下提高效率,但不会跳过脉冲。这使得 DCM 适用于对频率敏感的应用。

总结

高压、高输出电流同步稳压器满足工业自动化对紧凑、高效且易于设计的电源模块的需求。有几个因素导致了工业电源困境,但现在可以使用满足所有需求的高压同步稳压器架构。尽管当前合适元件的选择有限,但范围仍在继续扩大,以满足典型系统的所有 DC-DC 电压转换要求,功率输出从几百毫安到几安培。在第 2 部分中,我们将讨论同步稳压器的新创新如何帮助解决功耗难题。