1 综述

由于驻车机构在自动变速器中的重要性,其设计、分析、计算等具有重要的意义。文中以某无级变速器的驻车机构为例,通过对驻车关键零部件(驻车棘爪、驻车棘轮、推杆弹簧等)的受力分析,阐述了驻车机构的设计参数与驻车性能的量化关系,为驻车机构的参数设计提供理论依据。

2 驻车机构的设计输入及功能要求

2.1 驻车机构的构成

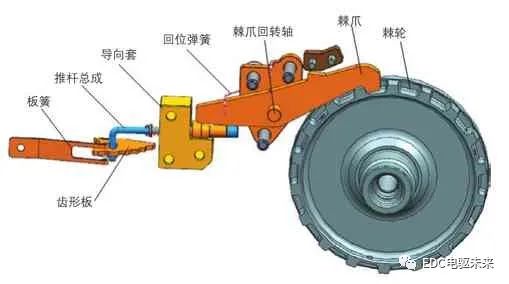

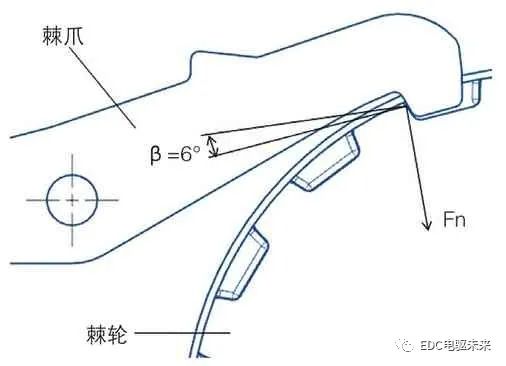

无级变速器的驻车机构主要包括扇形板、推杆总成(驻车导杆、推杆弹簧、压力块、驻车凸轮等)、回位弹簧、导向块、驻车棘爪、驻车棘轮等。根据布置空间及对接件的匹配要求,具体结构如图1所示。

图1 驻车机构结构示意图

2.2 设计输入

(1)整车满载质量(Kg)。

(2)最大驻车坡度(30%)。

(3)最大结合速度(5Km/h)。

(4)最大脱P档力(Nm)。

(5)主减速器速比。

(6)轮胎半径(m)。

(7)溜车距离(0.15m)。

(8)质心到前轴距离(m)。

(9)路面附着系数。

(10)轴距(m)。

2.3 功能要求

(1)车速不高于5km/h行驶时,驻车机构能实现安全驻车。

(2)汽车处于非驻车工况时,驻车机构不能自动驻车。

(3)汽车实现驻车后,驻车机构不能自动脱档。

(4)汽车需要行驶时,驻车机构能顺利摘出P档,脱离驻车。

3 驻车机构子零件设计计算过程

3.1 驻车机构棘轮设计

3.1.1 驻车棘轮最大负载计算

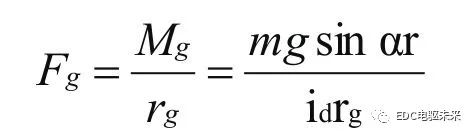

式中m--整车满载质量(m);

g--重力加速度;

α--坡道与水平面之间的夹角(°);如图2所示

r-轮胎半径(m);

id--差速器与棘轮所在输出轴的传动比;

rg--驻车棘轮接触半径(m)。

图2 坡道驻车

3.1.2 驻车滥用工况棘轮负载计算:

Fmax=2Fg

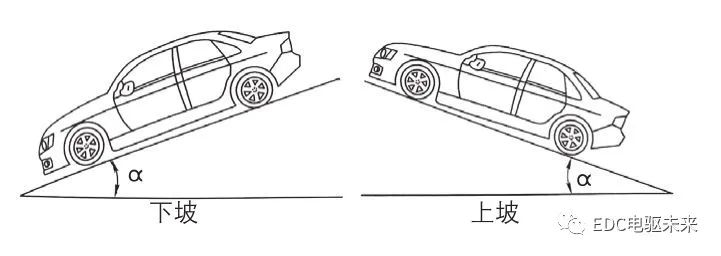

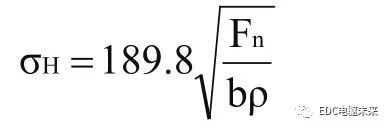

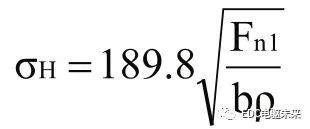

3.1.3 棘轮齿面接触应力的计算(如图3)

式中,σH--棘轮齿面接触应力;

Fn--棘爪给棘轮的正压力(N);

Fn=Fgcosβ;

b--棘轮与棘爪接触线的长度(m);

ρ--接触圆角曲率半径(m)。

图3 棘爪对棘轮的力

驻车机构在滥用工况下的齿面接触应力通常不大于6000MPa,在正常驻车工况下的齿面接触应力通常不大于4000MPa。

3.1.4 坡道回滚量的计算:

坡道回滚量Sr要小于规定溜车距离0.15m。

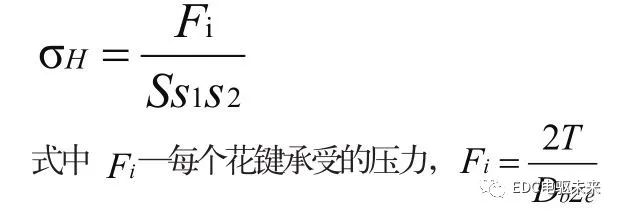

3.1.5 内花键强度计算

花键强度校核主要包括弯曲强度校核和接触强度校核。

(1)弯曲强度

式中Tmax--花键承受的最大转矩,Tmax=s11T,s11为安全系数,推荐值为2,T为花键实际承受的转矩,T=Mg;

Db—分度圆直径(m);

e—分度圆齿厚(m);

L—接触长度(m);

Ze—实际作用齿数;

S1—啮合负载系数,一般情况下取0.25。

(2)接触强度

S—接触面积(m2),其值等于接触长度L和接触高度的乘积;

S2—面积负载系数,表示实际接触面积,推荐值为1。

关于棘轮反转工况下的计算,过程同上。

3.2 驻车机构棘爪设计

3.2.1 最大坡度驻车棘爪负载计算;

式中, F n1 —棘轮给棘爪的正压力(N);

F n— 棘爪给棘轮的正压力(N),Fn = Fg cosα。

3.2.2 驻车滥用工况棘爪负载计算

3.2.3 棘爪齿面接触应力计算

式中 —棘轮给棘爪的正压力(N);

—棘轮给棘爪的正压力(N);

b—棘轮与棘爪接触线长度(m);

σ—接触圆弧曲率半径(m)。

驻车机构在滥用工况下的齿面接触应力通常不大于6000MPa,在正常驻车工况下的齿面接触应力通常不大于4000MPa。

棘轮反转工况下的计算过程同上。

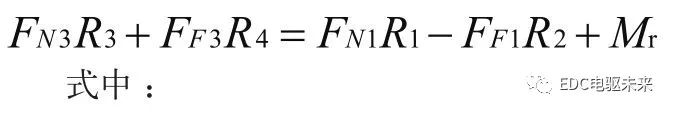

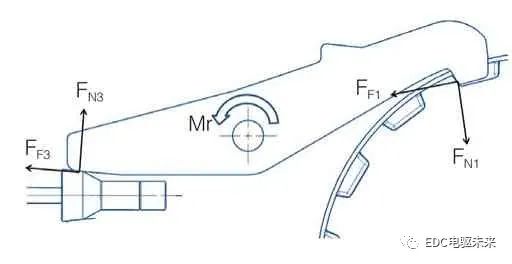

3.3 驻车凸轮保持自锁的计算:

3.3.1 以棘爪为对象:

如图4所示,根据棘爪受力平衡,推杆总成提供的转矩等于回位扭转弹簧转矩、棘轮对棘爪的作用转矩和凸轮对棘爪的作用转矩之和,则:

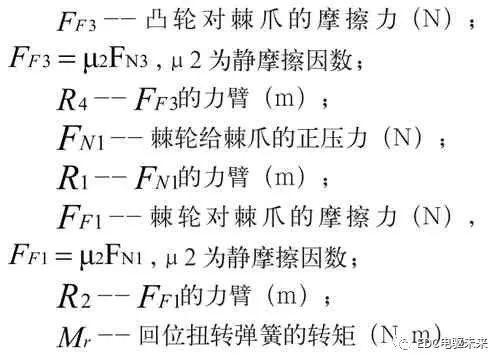

F N 3--凸轮对棘爪的正压力(N);

R3--的力臂(m);

图4 棘爪受力分析

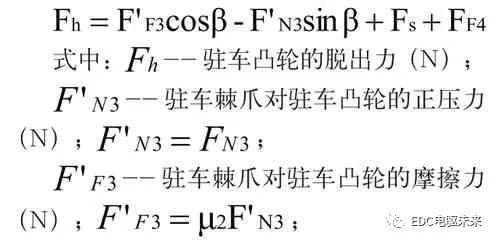

3.3.2 以驻车凸轮为对象:

β--驻车凸轮与驻车棘爪的接触面与水平面之间的夹角(°);

当Fh≥0时,驻车凸轮可以满足自锁功能。

棘轮反转工况下,计算过程同上。

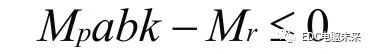

3.4 驻车机构棘爪回位弹簧的设计

在没有挂入P档的情况下,棘爪不应驻入棘轮,应满足以下算式:

式中 —棘爪的质量(kg);

a—棘爪的震动加速度(m/s2);

b—棘爪重心到棘爪回转轴重心的距离(m);

k—安全系数;

—棘爪回位弹簧的转矩(N.m)。

—棘爪回位弹簧的转矩(N.m)。

4 结束语

通过结合整车信息及在最恶劣工况--30%坡道上驻车时,对无级变速器驻车机构中的主要零部件--驻车棘轮、驻车棘爪、驻车凸轮和回位弹簧等进行受力分析,计算结果:

1、没有挂入P档的情况下,棘爪不会驻入棘轮;

2、驻车凸轮满足自锁功能;

3、棘爪齿面接触应力满足要求;

4、最大溜车行程小于整车的要求0.15m。

5、棘轮齿面接触应力满足要求;

文中虽然是以CTF25无级变速器为例进行研究,但研究方法可以普及到大部分自动变速器驻车机构的设计计算中。