随着汽车安全性和舒适性的不断提升,汽车系统电路的数量也相应增加,这不可避免地导致了电线数量的增多。因此,线束重量的增加成为了一个备受关注的问题。

为了有效减轻线束的重量,现在越来越多地采用铝线作为导体,以替代传统的铜线。铝线因其低比重的特点,在线束制造中发挥了重要作用。此外,使用铝线还有助于降低成本,尤其是在当前原材料价格不断上涨的背景下,铜线的价格也随之攀升,而铝线则成为了一个更具经济效益的选择。

鉴于铝线的诸多优势,其应用前景预计将持续扩大。然而,我们必须注意到,传统的铝线在导体强度上存在一定的不足。特别是在0.35mm²或0.5mm²等小尺寸电线上,铝线难以达到传统铜线的性能水平。同时,对于受到强烈振动的发动机舱室,铝线的使用也面临一定的挑战。因此,尽管铝线的采用有助于减轻线束重量,但这一减轻的程度是受到一定限制的。在实际应用中,我们需要综合考虑铝线的性能和适用场景,以实现最佳的减重效果。

01

高强度铝合金的发展

小线径铝导线的发展目标是实现最小尺寸为0.35mm2的铝线,0.35mm2是传统铜线的尺寸。对于汽车的应用,电线需要同时具有高强度(抗拉强度)和良好的导电性能。

住友电工对于小线径,高强度铝导线的研究有着深刻的了解。

对于小线径铝导线的研究,我们最终的目标是确保小线径铝线与传统铜线等效或小于传统铜线的振动电阻。根据以往关于端子压接强度的数据, 设定了220MPa 的目标抗拉强度和50%IACS的电导率,这样即使在常规铜线ISO线上增加一个尺寸,熔断器的匹配也不会改变。

此外,对于特定的材料性能,我们的目标是满足ISO等官方标准。

02

合金设计

一般工业用途的纯铝材料(1060:纯度99.6%)具有62% IACS的高导电性, 但只有70MPa低抗拉强度 。因此有必要提高汽车应用的强度。

这时候一些加强元件被添加到用于常规电线的铝合金中。然而,这只能将强度提高到120MPa左右,约为常规导线铜强度的一半,并且将导线缩小到小于0.75mm2 很难。

在这种新的合金发展中,住友电工比较了各种铝合金的性能,最终并选择了6000系列,因为它的特性最接近目标。镁(Mg)和硅(Si)被作为添加到铝中的元素。

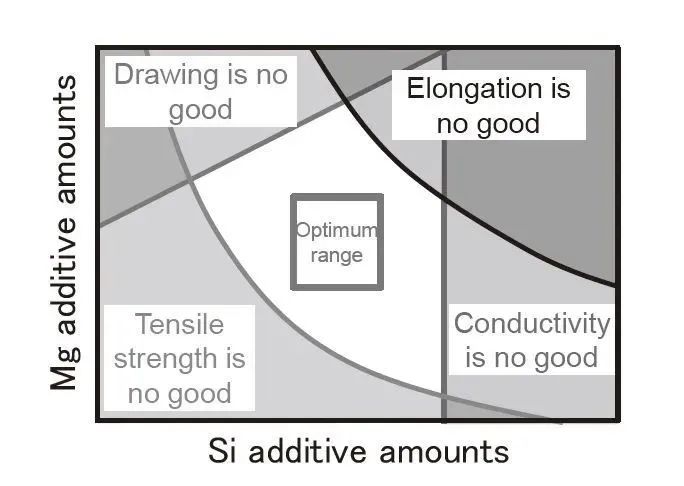

为了确定Mg和Si添加剂的用量,住友电工将合金材料铸造为原型,并从合金强度、导电性和延伸率缩小了范围,这些性能影响线材的拉伸性和易用性。

图1 各种铝合金的特性

因此,缩小了可以满足的目标特性的范围,如下图所示。确定了满足目标抗拉强度220MPa和电导率50%IACS的添加剂量。住友电工还考虑了精炼方法,如后面所述,并进一步缩小了范围使生产管理变得容易。因此,我们选择了Al-0.6mass%Mg-0.5mass%Si的合金设计值。

通过这种成分,住友电工获得了抗拉强度为250MPa, 电导率为52%IACS的合金,这些特性超过了目标。

03

高强度铝线结构

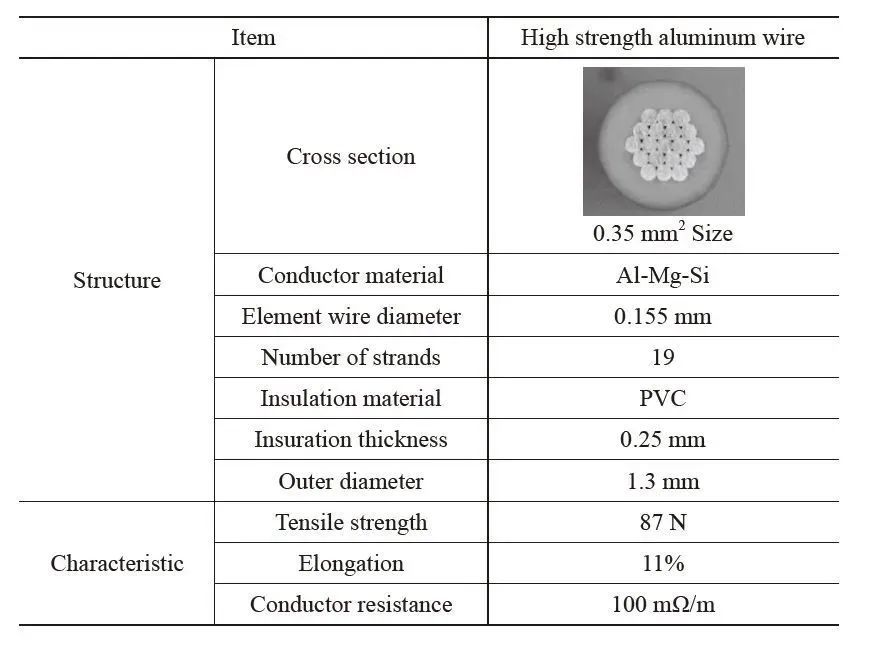

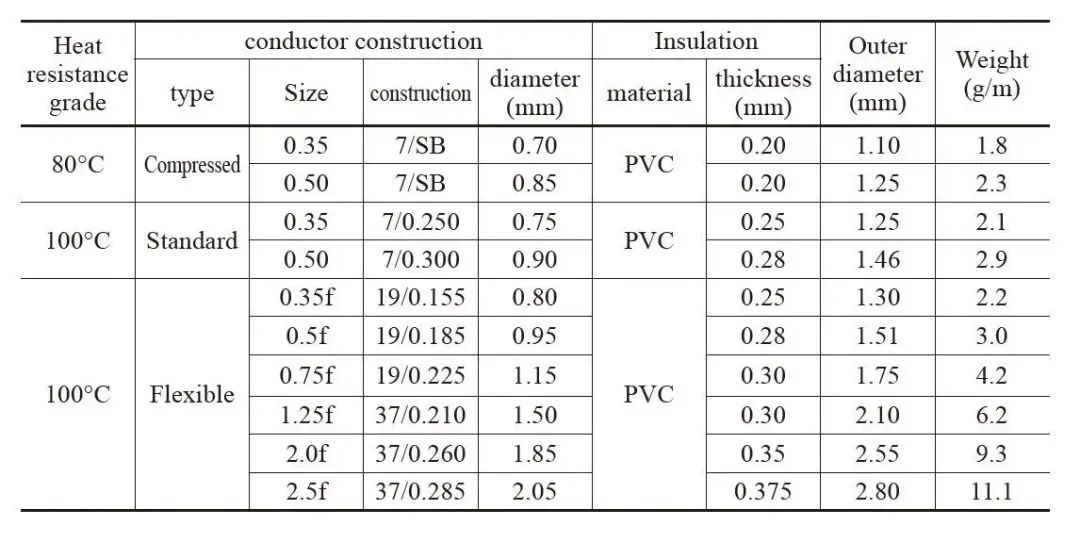

下表显示了0.35mm2的规格的住友电工开发的高强度铝线。导体有19条0.155mm2股丝。它灵活的结构抗发动机振动。这些特点使得该铝线与传统的同规格铜线相比。重量可以减少53%,

表 高强度0.35mm2铝线

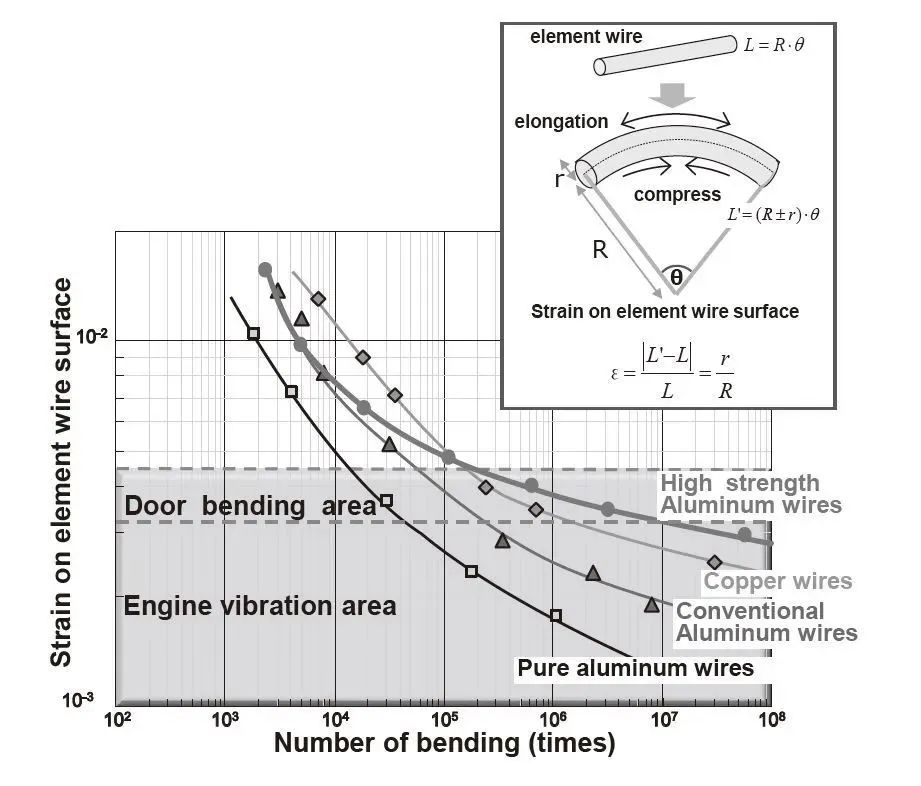

下图显示了高强度铝合金的S-N(应变幅值和循环弯曲次数)曲线。应变幅值是弯曲时表面导体长度变化率的波动。

各种导体的S-N特性

结果表明,与传统铝合金相比,高强度铝合金在低应变下的寿命有了很大的提高。

它在发动机振动应变方面也优于传统的铜线,这是这一发展的目标。在低应变下,材料越强,其寿命就越长,因此我们可以说,这显示了将强度提高到比铜更高的值的效果。

高强度铝合金在开门和关门的弯曲公差上也超过了铜。这可以描述为弯曲公差和振动公差的最佳导体。

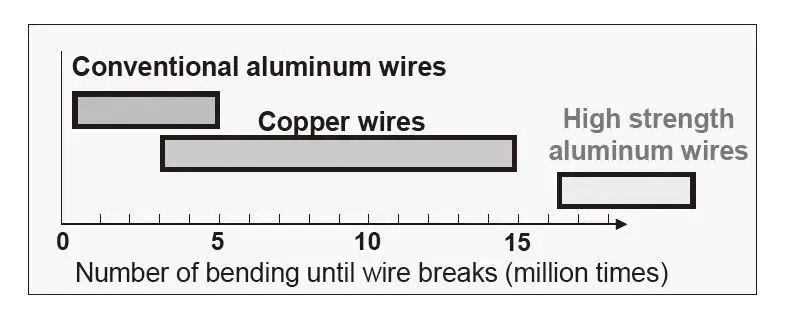

住友电工测试了高强度铝线在模拟发动机振动的情况下,电线实际上是用于线束上。

在结果中,得到了良好的特性,如下图所示. 与传统的铝线相比,所开发的电线的强度有了很大的提高,并且比传统的铜线承受了更多的循环。

模拟发动机振动的试验情况

图6. 模拟发动机振动的试验结果

假设发动机舱室的环境,住友电工研究了在125°C高温下暴露期间和之后的导体强度。

所开发的铝合金比传统铝合金强,虽然随着温度的升高, 强度下降, 但不低于铜的强度。即使在125°C时,强度也高于铜。此外,虽然在室温下强度下降,但在125°C下测试的电线保持的强度超过铜。

这样,高强度铝线可以确保至少与传统铜线在发动机舱内的强度水平相同。

强度的温度特性

经过高温储存后的强度

04

铝线的压接

住友电工的压接模式

端子是特定的!

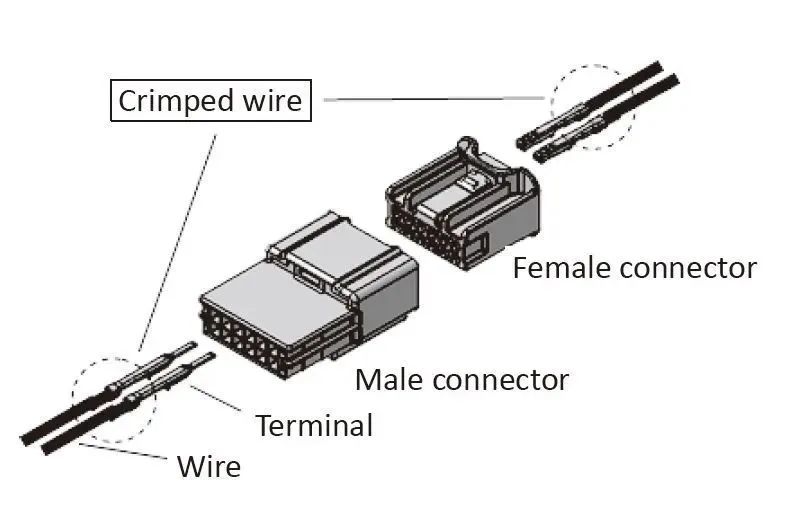

通常用于汽车线束上连接部分的结构如下图所示。用一种叫做压接的方法将端子连接到电线上,然后将端子插入连接器并与连接器配合在一起。

为了扩大这些铝线束的使用,需要有专门用于传统的铝线的端子,可以通过压接连接,压接在线束制作中很常见。这是一种新的压接技术

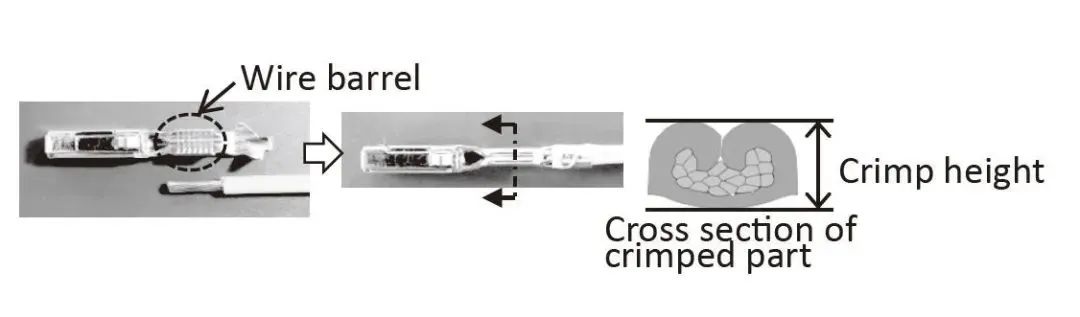

传统压接是一种制造方法,将复合电线剥皮,在端子上用U形桶挤压,从而获得接触电阻和保持力。

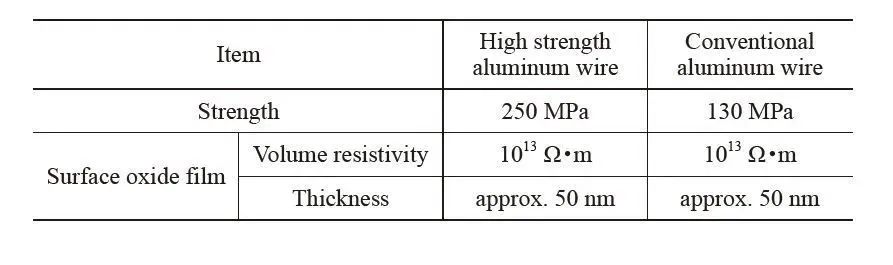

由于铝的表面覆盖着很强的绝缘氧化膜,它需要比铜更强的挤压,以获得稳定的接触电阻。住友电工从连接性能方面研究了高强度铝线导体的物理性能,并验证了常规铝线的压接方法是否也可用于已开发的导线。结果见下表。

导线导体的物理性能

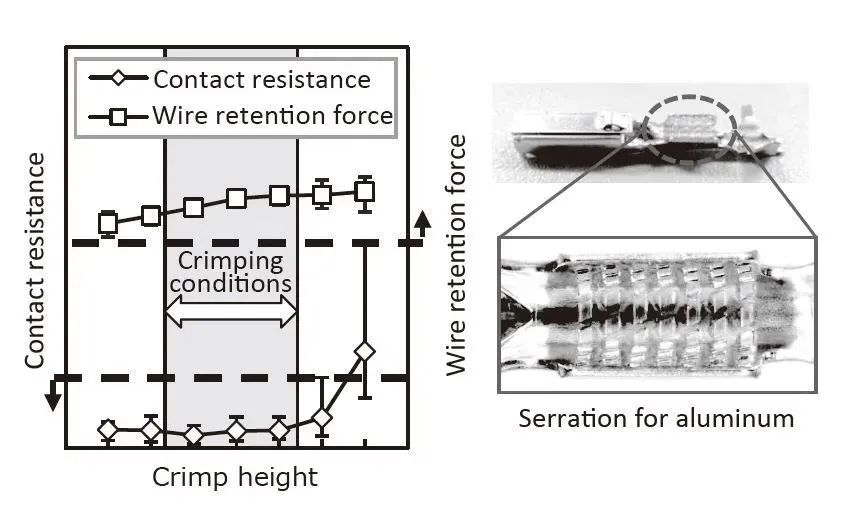

研究发现,所研制的导线上的氧化膜与传统的铝线导体的物理性质相当相似。由于传统的压接方法很可能用于开发的电线,住友电工发明了一种新型的压接的模式。如图下图所示,得到了满足接触电阻和保持力标准的压接条件。

高强度铝线端子的压接特性

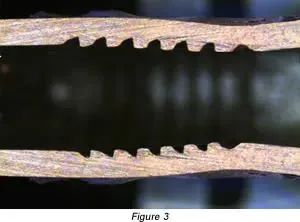

可以很清晰地看到,端子的结构加了很多锯齿(Serrations)

TE Connectivity的铝压接技术

自 2009 年以来,TE发明了LITEALUM压接技术,以便于汽车应用中使用的所有横截面铝绞合导体的工艺可靠、耐用压接。

这与住友电工的压接方式有着异曲同工之处。

TE新开发的用于接触铝导体的解决方案是 新型LITEALUM 压接筒。F型压接筒的设计和表面特性,尤其是压接区,是根据铝导体的材料要求精确定制的。

LITEALUM 压接筒的内部具有锋利的锯齿,使表面具有“搓衣板”的外观。术语“鲨鱼鳍锯齿”充分描述了脊状边缘的轮廓。在压接操作期间,锯齿会破坏氧化层,暴露下面的纯铝,从而允许通过局部冷焊建立电接触。

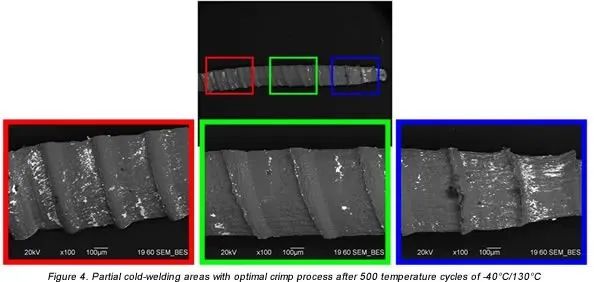

在压接过程中,有针对性地利用了铝的固有延展性。低屈服点导致导体材料在铝线的压接过程中比铜套管承受更大的机械变形。由这种变形引起的体积流沿着微锯齿的尖锐脊在两个方向上轴向位移并进入它们(图 4)。

哦,原来需要特定的端子,且端子压接套筒需要锯齿

05

高强度铝线的运用

将小线径铝线用于发动机才有意思!

住友电工从2015年4月开始制造高强度铝线,从0.35mm2 电线开始。

下表显示了住友电工研制的高强度铝线的系列。

高强度铝线产品的系列

06

总结

铝线在汽车制造中的应用越来越广泛,特别是在对能源效率和环保性有更高要求的现代汽车中。

需要注意的是,铝线在汽车中的应用并不仅限于上述品牌和车型。随着技术的进步和环保意识的提高,越来越多的汽车制造商开始采用铝线来替代传统的铜线,以降低车辆重量、提高能源效率和环保性能。

然而,铝线在汽车中的应用也面临一些挑战,如铝和铜之间的连接问题以及铝线的高热膨胀系数等。因此,汽车制造商需要不断创新和改进技术,以克服这些挑战并推动铝线在汽车中的更广泛应用。

总之,铝线在汽车制造中的应用正在不断增加,未来随着技术的进步和环保要求的提高,我们可以期待看到更多使用铝线的汽车品牌和车型。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服