引言

近年来,以物联网、大数据、云计算和人工智能为代表的新一轮信息技术浪潮扑面而来,深刻改变着人类生产生活方式,企业发展面临全新的商业环境和竞争挑战。中国海油积极融入数字化创新大潮,大力推动现代信息技术与传统产业深度融合,积极通过数字化转型促进管理变革,实现降本增效,为公司高质量发展提供重要支撑。

1背景情况

1.1工程数字化建设现状

自2009年在渤海的两个油田实施了工程数字化技术试点项目以来,中国海油研究小组不仅从技术上验证了可行性,而且通过归纳和经验总结,初步建立了信息规范和规律性认识及工作模板,并以此为指导实施工程数据中心项目(EDIs),取得了较好的成效[2]。

公司经过多年的建设,虽然已经建立起基础生态环境,拥有良好的发展氛围,从管理、技术、人力等多方面形成了完善的运行机制,但由于仍沿用较老旧的常规数字化建设思路及技术路线,工程数字化的成果应用范围相对受限,应用群体也较小,未能很好地发挥出原有的数据价值。

1.2数字孪生技术

数字孪生作为赛博物理系统的关键技术,能够对物理世界进行数字化描述并有效管控产品全生命周期的数据,为实现产品研发生产中各种活动的优化决策提供了新的思路[3]。近年来,随着油气田业务数字化进程的不断推进完善,物联网、云计算、大数据分析、人工智能等高新技术应用的不断拓展,数字孪生技术在推动油气田业务数字化转型的企业变革中显得越来越重要[4]。

1.2.1技术简介

数字孪生技术是正在高速发展的新技术,为复杂动态系统的物理信息融合提供了解决思路,是智能制造与智能自动化重要的解决方案之一[5]。数字孪生技术是指在真实世界与数字世界之间建立全面准实时的联系,以数字化的形式(数字孪生模型)对某一物理实体生命周期的行为或状态进行多维动态的映射。基于此,数字孪生技术除了有利于解决油气田工程建设及生产运维中的难题,也可以为智能油气田建设提供精准的数字孪生模型,通过数字孪生将物理实体的横向延续,将其全生命周期相关产业的纵向串联。借助数字孪生技术的突出特点,可以不断促进产业和技术迭代升级,提升传统业务竞争力,助力企业的数字化转型。

1.2.2国内外设施情况

近年来,由于油价的不确定性和波动性挑战,企业越来越多地将数字化及三维可视化技术视为提高生产率、获得竞争优势的手段,特别是数字孪生技术。壳牌公司全球解决方案国际公司近期与康士伯数据公司达成基于Kognitwin![]() Energy数字化双胞胎软件的企业框架协议。该协议包括为英荷能源和石化公司上游、天然气、下游和制造综合业务生产线的全球资产组合和资本项目提供基于云技术的数字化双胞胎服务。通过数字化双胞胎,可以实现远程操作、自动化和显著增强协作,因而可大大提高作业效率。在船舶领域,新加坡船厂胜科海事通过与多家船级社及研究所展开合作,致力于数字孪生技术上的研发及应用,以保持公司的全球竞争力。

Energy数字化双胞胎软件的企业框架协议。该协议包括为英荷能源和石化公司上游、天然气、下游和制造综合业务生产线的全球资产组合和资本项目提供基于云技术的数字化双胞胎服务。通过数字化双胞胎,可以实现远程操作、自动化和显著增强协作,因而可大大提高作业效率。在船舶领域,新加坡船厂胜科海事通过与多家船级社及研究所展开合作,致力于数字孪生技术上的研发及应用,以保持公司的全球竞争力。

国内石油行业中,中石化已经利用数字孪生技术在智能工厂建设、运维管理中取得成效。石化盈科协助中石化建立的智能工厂1.0,在九江石化成功运用,提供基于数字孪生技术的智能化管理服务,实现检维修管理、专业管理、设备运行管理、运维培训管理等专业化应用。而中石油目前还未有成功的数字孪生技术研究应用案例。

2研究思路

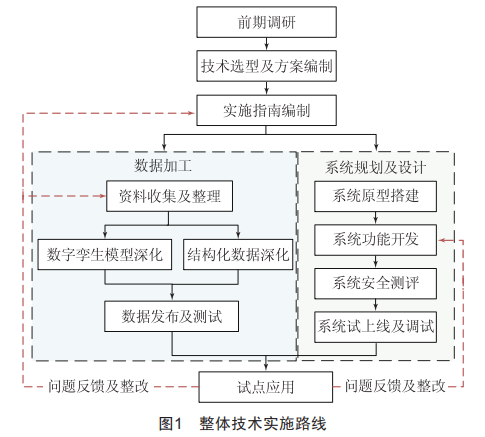

对于数字孪生技术而言,生成数字模型是第一步,而加入更多的数据集才是关键[6]。鉴于此,本文通过研究国内外数字孪生技术及应用方向,掌握数字孪生模型建立、处理及数据应用等关键技术,形成适用于油气田工程数字化交付的技术要求及研究成果,通过计算机应用系统功能的实现来推动数字孪生技术的应用。其整体技术实施路线如图1所示。

2.1实施技术研究

2.1.1数据采集实施

结合调研需求,开展数据规划,定义数字孪生技术需要采集信息的范围、深度以及格式,形成可执行的技术实施指南。

2.1.2数字孪生模型实施

依据三维仿真模拟、动态数据接收及VV展示的需求,研究数字孪生模型建模的制作、贴图、RLo分级、DV拆分以及烘焙处理等技术,包括设备内外部构件的拆解程度、分层成组的基本规范。研究数字孪生模型法线烘焙的建模技术,在数字孪生三维模型占用资源最小的前提下实现效果达到最理想状态,为系统的运行及后续的跨平台开发提供保证。

2.1.3数据通用接口实施

研究灵活且高效的通用API数据接口,兼容主流的数据格式。在满足当前需求的情况下,使用主流的数据库或明确使用主流的数据信息格式标准完成数据映射和数据配置,确保数据交互时的完整性及准确性,实现与前台客户端以及其他不同信息系统间的数据对接。

2.2数字孪生应用平台研究

2.2.1数字孪生基础应用平台

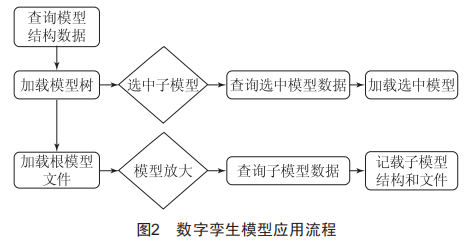

开发基于windows系统的易用的数字孪生应用平台,该平台用于加载并操作依据标准制作的数字孪生模型,建立第一人称视角、自动加载环境效果,实现各类基础属性信息的关联展示。平台在快速平稳运行的同时,兼具较高的安全性。另外,还应具备多客户异地并发访问的能力。基于软件系统及功能需求,匹配相关硬件,采用技术整合、功能整合、模式整合等技术手段,实现软硬件的协同开发及无缝集成。数字孪生模型应用流程如图2所示。

2.2.2数字孪生基础功能

2.2.2.1设备立体装配功能

数字孪生技术可以将产品数字模型与物理模型建立起关联,并逐渐向包括制造过程的整个产品生命周期覆盖,为面向装配过程的装配工艺设计提供了一种解决途径[7]。结合其虚拟仿真的数字孪生模型,可以实现设备各关键(重要)组成构件的拆解及展示,达到设备的拆分"爆炸"效果,如图U所示,成功解决复杂产品装配过程中质量管控时效性差、缺乏预测性等问题[8]。

图3设备立体装配图

2.2.2.2设备设施剖切功能

通过控制基准横切面位置的移动和旋转,实现对单体数字孪生模型的平面剖切功能,展示设备设施的内部构造,其中横切面可以实现任意角度的设置,以达到不同的视觉效果,如图4所示。剖切功能采用shader原理处理,保证资源占用少,无破面坏面的产生,保证运行效率。

图4设备设施剖切图

2.2.3数字孪生深化功能

2.2.3.1工艺流程模拟功能

在数字孪生模型的模拟工艺流程上(不涉及设备内部的工艺流程),以动态的形式展现物流在整个工艺系统中的流向信息,用不同的颜色区分物流介质,可方便地进行相关模拟流程的制定和调整,如图5所示。

图5工艺流程模拟图

2.2.3.2实时数据展示功能

开发实时数据接收功能,实时响应传输端的数据请求并调用数据库进行数据识别及触发展示请求。在数字孪生模型的重点设备(或部件)预设"热点"位置信息,通过与数据接收功能的数据映射,实现当"热点"被选中或触发时,能及时展示出该处实时数据信息的功能。

2.2.3.3姿态模拟功能

基于建立的数字孪生模型,通过简化的姿态展示形式,实现对浮体(船体)整体状态及姿态的模拟展示:通过预留与相关设施的状态监测、检测系统的数据接口,今后可实现根据实时监测信息进行准确的姿态模拟和可视化展示。

2.3数字孪生水准的VR技术应用研究

2.3.1数字孪生模型转化与处理

基于对UV拆分、贴图处理、法线烘焙等基础模型美化技术的研究,掌握L0D层级模型的转化输出技术,以输出满足数字孪生水准的高保真数字孪生模型。

2.3.2VR场景制定和模拟

在VR模式下设置自由及定制两种浏览方式。

2.3.2.1自由浏览模拟

用户可以用VR设备自由规划行走路线,并可在浏览途中随时调用、查看设备当中的结构化数据信息。

2.3.2.2定制浏览模拟

根据需求,预制浏览线路,应用于不同的场景方面的流程模拟,为后续的学习、培训或交流过程提供直观的方式。

2.3.2.3水下运行状态模拟

利用VR技术对水下的生产运行状态进行模拟研究,对介质流向、井口及阀门状态、周围环境等进行预设,给使用者提供沉浸式的浏览体验,可为水下作业生产的培训及应急处理提供逼真的数字化模拟情景。

2.4试点应用

在试点项目中通过对项目实际情况进行验证及分析研究,实现方案的进一步完善,并结合项目进行应用实践,为后续的方案推广应用提供实例数据及参考。

3结语

目前,中国海油的工程数字化交付深度和广度较低,在运营阶段及完整性管理中的应用有限,通过对数字孪生技术的研究,结合装备技术公司对工程数据的专业分析及应用能力,为中国海油上游建立起基于数字孪生模型的三维可视化平台以及更加深入完善的深度数字化标准体系,可以进一步提升中国海油在数字化领域的权威性并形成技术优势乃至技术壁垒。

通过数字孪生应用平台软件系统的开发,把数字孪生模型、实时数据、环境条件等数据进行三维集成展示及应用,能协助作业方快速制定维修策略,有利于缩短运维改造工期,也能尽量减少各类现场的调研活动,从而降低成本,并不断提升管理及运营水平:通过今后对数据的深度开发应用及与其他系统对接,可以更好地对数据进行分析,获得准确的分析结果,进而转变作业方式以创造更多价值,增强在不断变化的环境中应对各种挑战的韧性:还可实现在线评估及决策,为智能油田提供丰富的基础数据,有利于油田实现少人化、无人化甚至智能化运行。